I-3-5- Phase 3b : Modification de tous les moyens

série

C'est la Phase de finalisation du projet. Le processus est

conforme. 80% de la cadence finale a été atteinte. Ce qui reste,

c'est la généralisation de la modification sur l'ensemble des

autres lignes de production.

Les tâches de finalisation du projet sont :

A - Approvisionnement des composants : le MEP

Achat (Membre de l'Equipe Projet Achat) lance les commandes des composants des

faisceaux pour la production en série ;

B - Planning de basculement : le planning de

basculement entre les anciennes références et les nouvelles est

établi lui aussi par le MEP Achat ;

La différence entre le planning de basculement et le

planning d'extinction des anciennes références est que dans

certains cas, le client continue à consommer les anciennes

références en parallèle des nouvelles et par la suite, le

basculement entre les anciennes références et les nouvelles doit

avoir été déjà fait et, au même temps, sans

qu'il y ait une extinction proprement dite des anciennes

références. Par contre si le client demande un basculement «

instantané » entre les anciennes références et les

nouvelles, le planning de basculement sera le même que le planning

d'extinction des anciennes références.

C - Modification des moyens série : la

modification apportée au processus de production est

généralisée sur toutes les lignes ;

D - Validation des moyens modifiés par

le MEP Qualité ;

E - Lancement de la production : le MEP Indus

de l'équipe P0 supervise le lancement de la production sur toutes les

lignes pour clôturer le projet après la validation du

Comité de Modification.

Liens entres les tâches de la Phase 3b :

Les liens entre les tâches de la Phase 3b sont

établis comme suit (voir matrice en Annexe page 6 ) :

|

Tâche

|

Antécédent

|

|

A

|

Jalon 4

|

|

B

|

Jalon 4

|

|

C

|

Jalon 4

|

|

D

|

A, C

|

|

E

|

D, B

|

Tab. 07 : Liens entre les tâches de la Phase 3b :

Modification

des moyens série

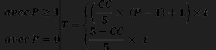

Diagramme réseau de la Phase 3b :

Modification de tous les

moyens série :

Le diagramme réseau de la Phase de finalisation du projet

est établi dans

la page suivante :

A- Approvisionnement

des

composants série

Jalon 5 : Clôture

Jalon 4 :

du projet et

validation du

Comité de

Modification.

B- Mise à jour du planning

de

basculement

E- Lancement de

la production

C- Modification de tous

les moyens

série

D- Validation des moyens modifiés

Fig. 18 Diagramme réseau de la Phase 3b

des

projets de Modification Série : Modification de tous les

moyens

série et lancement de la production

En conclusion, la structure détaillée du projet

est ainsi définie en 5 phases englobant et structurant toutes les

tâches d'un Projet de Modification Série. Ce squelette

générique sera l'outil de base de gestion des projets de

Modification Série. La vue globale du projet est désormais

claire. Chaque tâche du projet sera planifiée en fonction des

ressources et des délais prescrits, de même que maintenant, chaque

membre de l'équipe projet saura ce qu'il doit faire, c'est-à-dire

en assurant la cohérence dans le suivi du projet (les tâches qui

lui sont affectées) et quand il doit le faire éliminant ainsi les

désorganisations ayant pour conséquence les pertes du premier et

du deuxième type, à savoir, les 151 K€ par an et les 80% des

retards de livraison client chiffrés ã 64 K€ par an. La

partie qui suivra va se focaliser sur la résolution du problème

générant la plus grosse part des pertes chiffrées (306.8

K€ en 2006), il s'agira du moyen de calcul des coûts R&D en

fonction de la taille du Projet de Modification Série, à savoir,

le Cost Driver.

I-4- Cost Driver :

I-4-1 - Introduction :

Le Cost Driver est un outil de calcul des coûts

Recherche et Développement des projets de Modification Série et

productivité. Ceci permettra de chiffrer correctement ces coûts

afin de facturer au client la bonne somme et par la suite éviter les

problèmes des sous-estimations (générant des pertes

directes) et les surestimations risquant les pertes des nouveaux

marchés.

Le Cost Driver est fait sous forme d'un fichier Excel ayant

pour entrée la taille de la modification et pour sortie les

durées de toutes les tâches du projet. La taille de la

modification à apporter au faisceau électrique est mesurée

par les paramètres suivants :

Nombre de familles du faisceau concernées par la

modification : Une famille de produits constitue l'ensemble des produits

destinés ã un véhicule donnée (Citroën C4 par

exemple). Il est clair que, plus le nombre de familles du faisceau est grand,

plus le Projet de Modification sera de taille. La relation entre le nombre de

familles et la charge du travail sera établie grâce aux

Critères de Dépendabilité qu'on va définir dans le

prochain paragraphe.

Nombre d'architectures du produit concernées par la

modification : les architectures des faisceaux produits par la division DEP

sont : SBR (Seat Belt Reminder), TNB (Témoin de Non Bouclage), PPV

(Pretensionneur Pyrotechnique Ventral), AB (Air Bag), Conducteur, Passager,

MECA (Siège à réglage manuel), ELEC (Siège à

réglage électrique), DAD (Direction à Droite), DAG

(Direction à Gauche) plus quelques autres faisceaux de climatisation. De

même que pour les familles, la taille de la modification est

affectée par le nombre d'architectures ã modifier, ce lien sera

lui aussi, tout comme ceux qui vont suivre, défini par les

Critères de Dépendabilité.

Nombre de références faisceau touchées par

la modification : le nombre de références faisceau à

modifier impacte lui aussi la taille de la modification.

Nombre de fils modifiés : En plus des autres facteurs,

la taille de la modification dépend du nombre fils à modifier

(lors de la modification des plans ou des documents au poste par exemple).

Nombre de nouveaux composants : si la nouvelle

définition du produit comprend des composants que Valeo n'a jamais

utilisés, il va falloir chercher des fournisseurs commercialisant ces

composants, vérifier leur validité vis-à-vis des standards

de Valeo, les rajouter au système informatique plus d'autres

tâches liées ã l'ajout d'un nouveau composant.

Nombre de nouveaux fournisseurs : si la modification demande

l'approvisionnement d'un composant auprès d'un nouveau fournisseur pour

une raison ou pour une autre (un composant non disponible chez les anciens

fournisseurs, problème de non qualité vis-à-vis d'un

ancien fournisseur, le nouveau fournisseur propose des prix plus

intéressants, etc.), des tâches du projet de modification

demanderont plus de travail notamment pour l'intégration du nouveau

fournisseur dans le panel de Valeo, la validation du Dossier d'Exigences Valeo

etc.

Nombre de composants à développer : les

composants qui vont être développés au niveau de Valeo au

lieu de les approvisionner feront bien entendu l'objet d'une étude

préalable induisant ainsi des allongements dans l'exécution de

plusieurs tâches, ã titre d'exemple, dans l'étude de

faisabilité.

Nombre de moules à développer : certains

composants des faisceaux, généralement des connexions, sont

obtenus par surmoulage11 (voir figure 19). La modification d'une

connexion fabriquée ã Valeo impliquera naturellement, soit une

modification sur le moule, soit le développement d'un nouveau moule ce

qui affectera systématiquement la charge des membres de l'équipe

projet, surtout dans la Phase de Modification des moyens.

11 Le surmoulage consiste à mouler de la

matière, généralement, plastique sur un autre composant,

dans le cas de Valeo, des fils électriques (Voir connexion ci-dessous).

Dans un moule contenant l'empreinte de la connexion à surmouler, on

place le fil sur lequel on veut mettre la connexion (Voir matrice

inférieur ci-dessous) puis la matière plastique est

injectée grâce à une presse qui fait descendre une matrice

supérieure pour remplir

l'empreinte.

|

Connexion surmoulée

Fil électrique

|

Fig. 19 Exemple d'une connexion surmoulée

sur

un fil électrique

I-4-2- Critères de Dépendabilité

:

Présentation :

Les Critères de Dépendabilités

constituent la base du calcul du Cost Driver. Ils définissent la

relation entre la variation de la durée d'une certaine tâche et la

variation des paramètres caractérisant la taille d'un projet de

modification dans la définition d'un produit.

Valeurs des Critères de

Dépendabilité :

Soit :

P : Un paramètre mesurant la taille de

la

modification (Exemple nombre des nouveaux fournisseurs) ;

t : le temps de base nécessaire pour

l'exécution d'une tâche élémentaire (exemple :

contacter un nouveau fournisseur, homologation d'un

nouveau composant, voir Annexe page 6). Ce temps est

déterminé empiriquement par les membres de l'équipe en se

basant sur leur expérience ;

T : le temps total nécessaire pour

l'exécution d'une tâche composée (exemple : contacter tous

les nouveaux fournisseurs, homologation de tous les

nouveaux composants) ;

CC : le Critère de

Dépendabilité entre une tâche donnée et un

paramètre de taille de la modification. C'est-à-dire, à

quel degré le temps total nécessaire ã l'exécution

d'une tâche composée sera-t-il affecté par l'importance

d'un paramètre de taille de la modification.

Les valeurs des Critères de Dépendabilité

entre une tâche et les paramètres mesurant la taille de la

modification, sont définies comme suit :

|

Valeur du

|

Corrélation entre les variations des

paramètres P et T

|

Durée totale de la

|

|

CC

|

|

tâche

|

|

5

|

Corrélation parfaite : Travail fait entièrement

P fois.

|

|

|

4

|

Très forte Corrélation : Travail fait P

fois sans refaire des

actions préparatoires

représentant moins de 20% du

total des actions de la

tâche élémentaire.

|

|

|

3

|

Corrélation signifiante : Plus de la moitié du

travail est

faite P fois.

|

|

|

2

|

Pas de corrélation signifiante : plus de la

moitié du

travail est faite uniquement la première fois.

|

|

|

1

|

Corrélation minime : Travail fait une seule fois

en

refaisant P fois quelques petites

actions

complémentaires représentant moins de 20%

du total

des actions de la tâche

élémentaire.

|

|

|

0

|

Pas de corrélation : Travail fait une seule fois

quelque

soit P.

|

|

Tab. 08 : Définition des Critères de

Dépendabilité

D'une manière générale, la durée

totale de la tâche peut s'écrire sous la

forme suivante :

Remarques :

La valeur 0 pour le paramètre P, n'est

autorisée que pour le nombre fils modifiés, le nombre de

composants à développer, le nombre de nouveaux composants, le

nombre de moules à développer et le nombre de nouveaux

fournisseurs pour les autres paramètres, à savoir le nombre de

familles, le nombre d'architectures ainsi que le nombre de

références il ne peuvent être nuls, car pour qu'il y ait

une modification il faut qu'elle soit apportée à au moins une

famille de produit, une architecture et une référence

faisceau.

La relation entre une taille donnée et les

durées des tâches du projet étant une relation qualitative,

la définition des Critères de Dépendabilité a pour

but d'organiser cette relation subjective en définissant des niveaux de

dépendance et par la suite la quantifier en fonction de ces derniers et

non pas obtenir une précision électronique au troisième

chiffre après la virgule.

Exem ples des valeurs des Critères de

Dépendabilité :

Sont présentés ici des exemples des valeurs des

Critères de Dépendabilité entre les paramètres de

taille d'une modification et les tâches d'un projet exemple. La

globalité des Critères de Dépendabilité des projets

de Modification Série est présentée en Annexe page 6.

|

Nombre de Familles

|

1

|

|

|

|

|

|

Nombre Architectures

|

1

|

|

|

|

|

|

Nombre de références

|

2

|

|

5

|

3

|

2

|

|

Nombre de nouveaux composants

|

|

|

|

1

|

1

|

|

Nombre de nouveaux fournisseurs

|

|

5

|

|

|

|

|

Nombre de composants à développer

|

1

|

|

1

|

|

1

|

|

Nombre de moules à développer

|

|

|

|

|

2

|

|

Nombre de fils modifiés

|

1

|

|

1

|

1

|

|

4

1

1

4

Tab. 09 : Exemples de Critères de

Dépendabilités

Interprétations de l'exemÐle :

L'analyse de la modification n'est pas considérablement

corrélée avec les paramètres de taille d'une modification.

Elle est liée principalement au nombre de références,

néanmoins le nombre de familles, le nombre d'architectures faisceau, le

nombre de composants à développer et le nombre de fils

Ðeuvent influencer légèrement la durée de

l'activité.

Validation du DEV (Dossier d'Exigences Valeo) : Cette

validation est parfaitement corrélée au nombre de nouveaux

fournisseurs et aucun autre aspect de la taille de la modification n'influence

la durée de cette tâche.

Réalisation des prototypes faisceau : Vu que les

prototypes faisceau sont faits pour toutes les références du

produit, le nombre de références sera un point de

corrélation parfaite avec la durée de la tâche. Le nombre

des composants à développer et le nombre de fils modifiés

allongeront eux aussi la réalisation des prototypes à un taux

inférieur à 20%.

L'audit process est lié principalement aux nombre de

références touchées par la modification sans atteindre un

Critère de Dépendabilité maximal. L'audit est fait

entièrement pour la première référence est refait

partiellement pour les autres vu que les références sont,

généralement, d'une ressemblance considérable. Le nombre

de nouveaux composants et de fils, si très grands, feront que l'audit

durera légèrement plus.

Journée pleine cadence : la journée pleine

cadence est faite principalement vis-à-vis du nombre de

référence. La ressemblance des références fait que

les actions préparatoires ne sont faites que pour la première

référence.

La capacité technique : l'étude capacitaire

touchera toutes les références du produit à une

corrélation quasi-totale en étant légèrement

sensible aux nombre de familles et d'architectures.

Méthode de calcul :

Le calcul des heures de travail des membres de l'équipe

se fait en calculant la durée totale de chaque tâche à

partir de la relation correspondante12, cette durée est

affectée aux ressources participantes dans une action donnée. Le

total des heures de travail pour chaque ressource est établi puis

multiplié par le coût horaire du métier correspondant pour

avoir le coût total des heures R&D d'un Projet de Modification

Série qui va être facturé au client par la suite.

Exemple :

Un exemple du calcul du total des coûts R&D des

tâches d'un projet est présenté dans la page suivante.

|

Action

|

Pilote

|

Durée de chaque action (H)

|

12 Relation de calcul de la durée totale d'une

tâche donnée à partir du temps de

base (t), les Critères de Dépendabilité

(CC) :

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Transmission de la demande à

l'équipe P0

|

|

|

|

x

|

|

|

|

|

|

|

|

|

0,2

|

|

|

|

|

|

|

Analyse de la modification

|

|

|

|

|

X

|

|

|

|

|

|

|

|

|

2,5

|

|

|

|

|

|

Faisabilité Produit - Process

|

|

|

|

|

x

|

|

|

x

|

X

|

|

|

|

|

1,3

|

|

|

1,3

|

1,3

|

|

Capacité technique

|

|

|

|

|

|

|

|

x

|

|

|

|

|

|

|

|

|

1,3

|

|

|

Consultation des fournisseurs

|

x

|

|

|

|

|

|

|

|

|

1

|

|

|

|

|

|

|

|

|

|

Elaboration du chiffrage

|

x

|

|

x

|

x

|

x

|

|

|

x

|

x

|

2

|

|

2

|

2

|

2

|

|

|

2

|

2

|

|

Total des heures des tâches par ressource

|

3

|

|

2

|

2,2

|

5,8

|

|

|

4,6

|

5,3

|

|

Coût horaire R&D par métier

(€)13

|

2

|

2

|

2,5

|

2,1

|

2,4

|

1,5

|

1,8

|

2,2

|

2,1

|

|

Coût du travail par métier (€)

|

6

|

0

|

5

|

4,6

|

14

|

0

|

0

|

10

|

11

|

|

Coût total R&D (€)

|

51

|

Tab. 10 : Exemple de calcul du coût R&D d'un

projet

Au total, le Cost Driver ainsi définit, il

Ðermettra d'anticiÐer Ðréalablement le coût R&D

des projets de Modification Série représentant, plus ou moins, la

moitié de son coût total d'un Projet de Modification Série.

Les résultats du calcul seront beaucoup plus précis car obtenus

en décortiquant le calcul du coût RÈD jusqu'à un

niveau très bas, à savoir la durée de chaque tâche

sommées pour chaque métier, et dont la sensibilité

à la taille de la modification a été définie elle

aussi sous formes de Critères de Dépendabilités.

13 Les valeurs des coûts horaires indiquées ne sont

pas des valeurs réelles, ceci pour des raisons de

confidentialités des données.

|