1.1.1. 4ème Révolution industrielle :

On peut considérer que des économistes tels que

Adam Smith (1723-1790), David Ricardo (17721823) et Jean-Baptiste Say

(1767-1832) sont à l'origine de la gestion moderne des organisations et

de la théorie des organisations. En effet, bien avant Taylor, dès

le XIXe, ils ont proposé les premiers concepts de division du travail ou

de spécialisation des tâches. Ces théoriciens en

préconisant l'introduction d'une logique de rationalité dans

l'accomplissement de toute démarche gestionnaire ont manifestement

influencé le courant rationnel de la théorie des organisations

[5]. Mais les travaux fondateurs réalisés par

Frédéric W Taylor et la publication en 1911 d'un ouvrage qui fera

date : « The Principles of Scientific Management » font de celui-ci

le promoteur le plus connu de l'organisation scientifique du travail (OST) et

du management scientifique. En étudiant les conditions

nécessaires à l'amélioration de la productivité des

ouvriers, il conclut qu'une approche méthodique s'impose, qu'il

décrit comme étant l'organisation scientifique du travail. Le

principe de la démarche réside dans une double division du

travail, verticale (séparation des tâches de conception et

d'exécution) et horizontale (spécialisation en une seule et

même tâche).

Il a ainsi posé les bases du management scientifique

basé sur des concepts de rationalité, et de ce qu'on a

appelé par la suite le Taylorisme et qui constitue l'une des

premières grandes transformations organisationnelles. De la

théorie à la pratique, il fût le premier théoricien

à avoir mis en place une méthode opérationnelle visant

à accroître le niveau de production des organisations.

Aujourd'hui on identifie très aisément certaines

des limites de son modèle dans le fait que sa conception de l'homme au

travail repose sur une vision très appauvrie du potentiel humain. En un

certain sens, Ford qui est le véritable concepteur du travail à

la chaîne, est un successeur de Taylor. Il mettra en application les

principes de rationalisation du taylorisme tout en les adaptant dans ses usines

de production automobile. C'est la naissance du « fordisme », dont

les notions principales sont le travail à la chaîne, la

standardisation et le principe du « five dollars a Day ». C'est sur

ce mode de production nécessitant encore de nouvelles transformations

organisationnelles que le modèle industriel du XXe s'est

développé partout dans le monde en contribuant largement à

la croissance mondiale (production de masse - baisse des prix de vente - hausse

des salaires - consommation de masse - élévation des profits).

Mais le modèle fordiste a lui aussi montré ses limites et son

incapacité à s'adapter lors des crises économiques

révélées par les deux chocs pétroliers de 1973 et

de 1979. La prise de conscience des limites du modèle est totale dans

les

15

années 80, face à la prospérité de

la nouvelle concurrence japonaise fondée sur d'autres principes

organisationnels. Ce nouveau modèle industriel japonais dont Toyota est

le fer de lance, a su répondre aux évolutions de la demande et

résoudre le problème d'une production de masse mais sur des biens

différenciés (à l'opposé de la standardisation

imposée par la production fordiste), tout en répondant à

des obligations de qualité, de compétitivité en terme de

coûts constamment décroissants. Le succès de ce

modèle, montrant qu'il était possible de produire en

séries courtes, sans stocks intermédiaires, à des niveaux

de productivité élevés, des produits de qualités, a

obligé l'industrie occidentale à se transformer à nouveau,

à évoluer (intégration des fonctions R&D, production

et marketing).

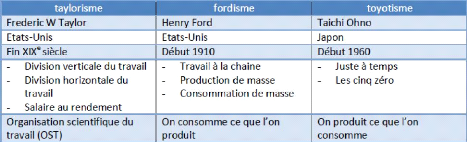

Le tableau1 propose un comparatif des trois modèles

[6].

Tableau I : Comparatif des principes fondateurs de l'industrie

du XXe siècle

L'industrie 4.0 est un concept qui fait

référence à une quatrième révolution

industrielle et donc, à l'image des 3 dernières (machine à

vapeur et mécanisation au 19ème siècle, production de

masse et convoyeur au 20ème siècle, automatisation depuis les

années 70), à une nouvelle méthode de production. Plus

concrètement, l'usine 4.0 est un système interconnecté qui

relie machines, méthodes de gestion (telles que les Enterprise Resource

Planning, ERP) et les produits.

Il s'agit d'un «nouvel atelier» qui peut prendre les

formes suivantes :

· Une usine innovante

· Une usine totalement digitalisée

· Une usine flexible

· Une usine tournée vers ses acteurs externes

· Une usine responsable sur le plan sociétal

· Une usine économe et responsable sur le plan

environnemental

16

Avec la chute des barrières internationales et

l'arrivée des technologies numériques dans l'environnement

manufacturier et commercial, les entreprises de toutes tailles doivent faire

preuve d'ingéniosité pour demeurer concurrentielles sur le

marché. Pour se distinguer, les entreprises doivent miser sur la valeur

ajoutée pour le client. Les technologies numériques et

l'utilisation des données ont amené aux entreprises une nouvelle

manière de générer de la valeur.

En 2011, à la foire annuelle d'Hanovre, l'Institut des

Fraunhofer dévoilait une nouvelle politique gouvernementale allemande

pour améliorer les pratiques industrielles à la grandeur du pays

:

L'Industrie 4.0 est définie par « Blanchet »

comme une politique industrielle développée par le gouvernement

allemand ayant pour objectif de gagner et maintenir un avantage

compétitif mondial au niveau des entreprises manufacturières. De

par l'investissement dans les nouvelles technologies (automatisation,

systèmes cyber-physiques, etc.), l'Industrie 4.0 se voit une solution

d'avenir pour les industries manufacturières [7]. Ces dernières

doivent en effet répondre à un changement des consommateurs qui

les force à aller vers la production de masse personnalisée.

Elles doivent donc changer leurs paradigmes et leurs pratiques d'affaires. Pour

ces raisons, l'Industrie 4.0 est de plus en plus utilisée dans les

grandes industries allemandes. D'autres pays comme la France et les

États-Unis mettent des efforts importants dans la numérisation de

leur industrie dans l'objectif de gagner un avantage compétitif

mondial.

Une exploration de la littérature a été

effectuée afin de faire le point sur l'état des connaissances

actuelles concernant l'Industrie 4.0 et les principaux outils numériques

et leurs impacts sur les petites et moyennes structures manufacturières.

Les moteurs de recherche Xerfi, ScienceDirect, et Google Scholar ont permis de

cibler différents documents tels que des livres, articles scientifiques,

rapports de recherche, sites internet, conférences et vidéos

portant sur l'Industrie 4.0, la numérisation, l'agilité,

l'économie, l'automatisation, le management et le leadership pour

couvrir le sujet dans sa globalité. Des ouvrages datant des

années 1970 jusqu'à 2018 ont permis d'observer la chronologie et

l'évolution de l'économie globale et des industries dans le

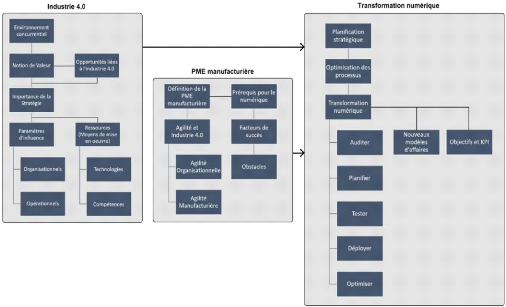

temps. La structure de la recherche présentée à la Figure

2 a permis de guider et d'organiser les idées principales issues de la

revue de la littérature. L'Industrie 4.0 n'est pas une mode ou une

tendance à proprement parler. Cette révolution industrielle

provient d'une chaîne d'événements qui ont amené

à chercher de nouvelles solutions pour demeurer compétitif,

répondre à l'environnement inconstant, incertain, complexe et

ambigüe et pallier au manque de main d'oeuvre vécu dans la plupart

des entreprises manufacturières [7].

17

Figure 2 : Structure de la recherche

Le potentiel de l'Industrie 4.0

Hermann et al. (2015) ont mené une revue de 51

publications et ont fait ressortir les termes et concepts les plus

fréquemment associés à l'Industrie 4.0. Les auteurs

confirment que les principes clés reliés à l'Industrie

4.0, ou à la numérisation des industries, sont

l'interopérabilité, la virtualisation, la

décentralisation, la capabilité en temps réel,

l'orientation service et la modularité, possibles grâce à

l'implantation de ces différentes technologies [8].

Porter et Heppelmann (2014) démontrent que les

nouvelles technologies numériques, intelligentes et connectées,

sont la clé pour avancer vers un environnement 4.0. Les auteurs

définissent l'intelligence des produits par leur capacité

à collecter et analyser des données. La connectivité est,

quant à elle, la capacité à transférer les

données d'un objet à un autre pour faciliter le transfert

d'information, la prise de décision, et l'analyse plus avancée

des données collectées. Les auteurs présentent la forte

relation entre les besoins de gestion d'une entreprise et le niveau de

numérisation requis. Les différents niveaux de

numérisation sont, selon les auteurs : La

18

surveillance (monitoring) ; le contrôle ; l'optimisation

; et l'automatisation. En fonction de ce qui est recherché par une

solution numérique, il est possible que seul un niveau de surveillance

ne soit requis [9]. Dans une autre application, une solution numérique

pourra complètement automatiser une tâche.

|