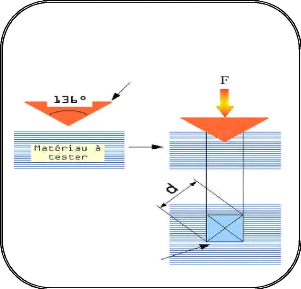

III-3-4. La micro-dureté:

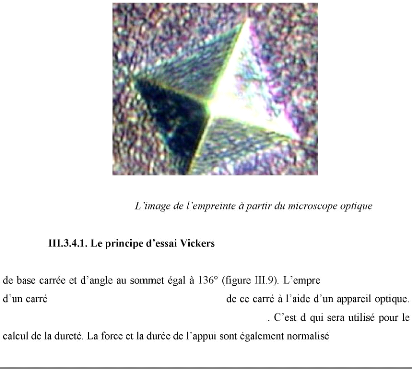

Figure III.8 :

; on mesure les deux diagonales d1 et d2

On obtient la valeur d en effectuant la moyenne de d1 et d2

es.

50

La dureté d'un métal est sa capacité

à résister à la déformation. On la détermine

au moyen d'essais normalisés (Brinell, Meyer, Vickers, Rockwell).

Le principe est toujours identique : un pénétrateur

indéformable laisse une empreinte dans le matériau à

tester (figure III.8). On mesure les dimensions de l'empreinte et on en

déduit la dureté. Dans notre étude les mesures de la

micro-dureté ont été réalisées avec un

indenteur de type Vickers.

|

Procédures expérimentales et méthodes de

caractérisation.

|

F N

( )

HV 0,1 02 .... (III.3)

S mm

( 2)

Où F est la force appliquée par la charge P, donc

elle estégale à :

F 9,8 1 P(Kg) .

et S est l . Elle

d du carré de la

2

d

S

2.

sin 68

0, 1891

HV

F

d

2

HV

P

1,8 54

d

2

Alors :

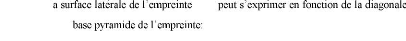

Pénétrateur : pyramide en diamant de base

carrée et d'angle au sommet entre 2 faces opposées égal

à 136°

Empreinte

Figure III.9: L'indenteur et

l'empreinte d'indentation.

|

Procédures expérimentales et méthodes de

caractérisation.

|

III.3.4.2. Profondeur de pénétration de

l'indenteur dans un essai d'indentation :

La profondeur de pénétration h est facilement

calculée ; h peut être exprimée en fonction de la diagonale

d de la base carrée de l'empreinte pyramidale (dans le cas d'essai

Vickers). La profondeur h estégale à :

d

h 0.202

2 tan

136

dm

2

Quand une charge importante est appliquée, l'indenteur

pénètre profondément dans l'échantillon. Si la

profondeur de pénétration dépasse l'épaisseur du

revêtement, le pénétrateur continue son enfoncement dans le

substrat. La forme de la zone déformée ne correspond plus

à la forme de l'indenteur, si la dureté du substrat

diffère considérablement de celle du revêtement

III.3.4.2. Les conditions expérimentales

:

Les essais de la micro-

microduromètre de type FM-300e de la socëté

Futur_TECH_CORP (Japon) avec un pénétrateur en diamant sous forme

pyramidaleà base carrée. Les charges utilisées sont : 10g,

25g, 50g, 100g, 200g, 300g, 500g, et 1000g.

|

Résultats et interprétations.

|

Dans la première partie de ce chapitre nous

présentons les résultats de notre travail portant sur la

caractérisation des échantillons recuits et non recuits.

Leséchantillons constituant la série couche mince de

tungstène 6um déposée sur un

XC70 et notés dans la suite (W/XC70). En plus, la

deuxième partie présente une étude comparative entre les

trois séries (S1, S2 et S3). de sur les

différentes

propriétés structurale, morphologique et

mécanique a été étudiée.

IV.1. Caractérisation des couches minces de la

série S3 :

IV.1.1. Etudes structurale et morphologique :

La structure cristalline des couches minces dépend de

plusieurs facteurs notamment le vide,

paramètres jouent un rôle très important dans

la détermination de la structure des couches minces.

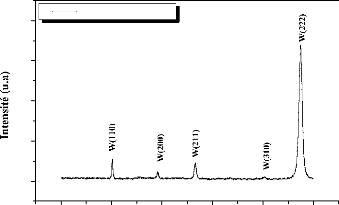

Dans ce contexte, on a obtenu quelques diagrammes de diffraction

des rayons X réalisés sur le substrat XC70 nu et sur

deséchantillons (W/XC70) de la troisième série avant et

après recuit.

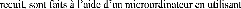

IV.1.1.1. Analyse des échantillons non recuits et

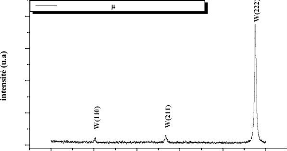

recuits entre 600 et 700°C : L'analyse des substrats XC70 nus par

diffractio

phase Fe qui diffracte, avec une absence totale du carbone et de

ses alliages (figure IV.1). Les résultats de l'analyse des substrats

revêtus par une couche mince de tungstène, d'épaisseur 6

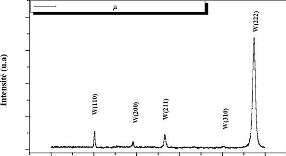

avant tout recuit thermique sont illustrés dans la figure IV.2. On

observe l'existence de cinq pics seulement situés à : 40.36°

; 58.36°; 73.16°; 100,64° et 114.88°. Ces pics sont

attribués à la phase W et correspondent aux familles de plans

(110), (200), (211), (310) et (222) respectivement. On remarque

également l'absence des pics du substrat. Ceci est dueévidemment

à l'épaisseur relativement grande de la couche mince de

tungstène par rapport à la profondeur maximale de

(Cu)=1.5406Å est u=0.33um-1 [58]).Il est

intéressant, par ailleurs, de noter la croissance

privilégiée suivant la direction [222] au lieu de la direction

[110] d'après les fichiers ASTM du tungstène. En outre, il faut

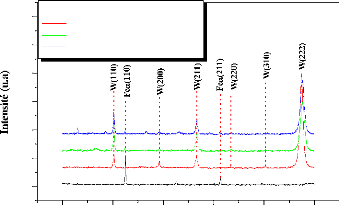

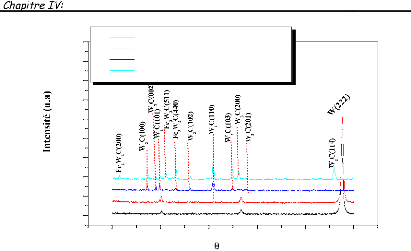

souligner l'apparition des quelques pics en plus de ceux du tungstène

dans les spectres de DRX enregistrés pour les échantillons

recuits à 600°C et 700°C

|

Résultats et interprétations.

|

(Figure IV.3). Ces pics correspondentà la phase Fe

(ferrite) et la phase Fe3C (Cémentite). L'observation de ces

réflexions est due probablement au décollement partiel de la

couche mince de tungstène. La non détection de carbures de

tungstène à ces températures nous laisse penser que

l'apport énergétique n'est pas suffisant pour activer la

diffusion des atomes du carboneà travers le substrat vers la couche de

tungstène, afin de former ces carbures.

de diffraction correspondant aux différentes phases

constituant les échantillons, avant et après

le fichier ASTM (Annexe).

70

Substrat XC70

60

50

40

30

20

10

0

20 40 60 80 100 120

2 (degrés)

Figure IV.1 : Spectre de DRX du

substrat XC70.

|

Résultats et interprétations.

|

200

150

100

50

0

Ech S3 non recuit

20 40 60 80 100 120

2 (degrés)

Figure IV.2 : Spectre de DRX de 6

m)/XC70] non recuit.

0

300

250

200

150

100

50

substrat XC70

Ech S3 non recuit

Ech S3 recuit à 600°C/30min

Ech S3

recuit à 700°C/30min

20 40 60 80 100 120

2 (degrés)

Figure IV.3 : Spectres de DRX des

échantillons [W (6 m)/XC70] recuits

à 600 °C et 700

°C pendant 30 min.

|

Résultats et interprétations.

|

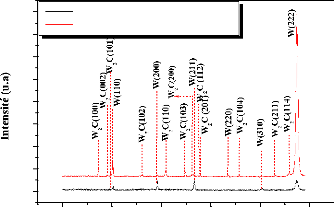

PV.1.1.2. Analyse des échantillons recuits entre

900 et 1000°C :

Le recuit des échantillons entre 900°C et

1000°C pendant 30 minutes (figure IV.4) favorise l'interdiffusion et

provoque la réaction entre la couche mince de tungstène et le

substrat, ce qui conduità la formation de nouvelles phases.

20 40 60 80 100 120

2 (degrés)

400

350

300

100

50

0

Ech S3 Tr=900°C ; tr=30min) Ech S3

Tr=1000°C ; tr=30min)

250

200

150

Figure IV.4 : Spectres de DRX des

échantillons de la série S3,

recuits à 900 et 1000°C pendant 30 min.

Le spectre de DRX enregistré pour un échantillon

recuit à 900°C pendant 30 minutes, montre pic, en plus de ceux du

tungsêne. Il est identifié comme étant du carbure W2C. Ce

pic situé vers ~40°, correspond à la famille de plan (101)

de la phase hexagonale W2C. On remarque aussi à cette

température, une chute drastique de l'intensiédu pic de

tungstène pur situé à 114,88°.

Par contre, pour un recuit à 1000°C pendant 30

minutes, il apparait une série de 12

nouveaux pics situés

à 34,5°, 38,09°, 39,61°, 52,24°, 61,88°,

69,61°, 72,4°, 74,79°, 75,76°,

91,45°, 106,27°

et 112,02°, en plus de ceux du tungsêne. Ces nouveaux

pics,étant aussi attribués

à la phase W2C,

correspondent aux familles de plans (100), (002), (101), (102), (110),

(103),

(200), (112), (201), (104), (211) et (114) respectivement. La

formation de ce carbure résulte

re le carbone du substrat et le

tungstène du revêtement (le carbone étant

|

Résultats et interprétations.

|

IV.1.1.3. Evolution de la structure de la couche de

tungstène avec la température de recuit :

Dans l'ensemble des spectres de diffraction des rayons X relatifs

auxéchantillons avant et après recuit, on remarque que la couche

de tungstène est polycristalline et présente une

orientation préférentielle suivant la direction

[222]. vilégiée dans les

films minces couche [73-75]. Le recuit

thermique provoque la formation et la croissance du carbure W2C

de tungstène, il en résulte la

n) et de W2C (augmentation). Cependant, il est

intéressant de souligner l'augmentation remarquable de

l'intensité du pic (222) de tungstène pur situé à

114,88° (figure IV.4). Ceci est du, probablement,

de la structure de la couche de tungstène restante.

En effet, conformément au tableau JCPDS-ICDD (Annexe),

la famille de plans (222) du tungstène massif diffracteà

=114,917°. En ce qui concerne notre cas, et pourl'échantillon non

recuit, ce pic se trouve à 114.88°. En revanche, dans les autres

échantillons recuits à des températures 600°C et

700°C, on note un déplacement de ce pic vers les angles 2

=115.24° respectivement. Mais ce pic p à 900°C,

comme il est

montré dans la figure IV.5.

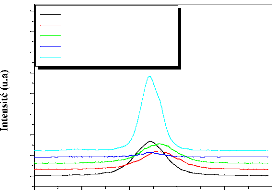

Ech S3 non recuit

Ech S3 Tr=600°C , tr=30min Ech S3 Tr=700°C ,

tr=30min Ech S3 Tr=900°C , tr=30min Ech S3 Tr=1000°C ,

tr=30min

500

400

300

200

100

0

800

700

600

110 112 114 116 118 120

2 (degrés)

Figure IV.5 : Evolution du pic

(222) de tungstène avec la température de recuit.

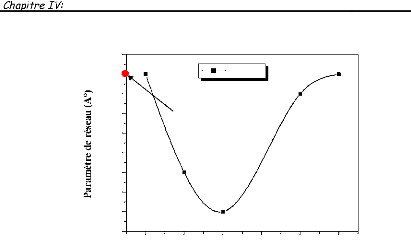

Résultats et interprétations.

Ech S3

3,165

3,164

Paramètre de réseau de

Wmassif

3,163

3,162

3,161

3,160

3,159

3,158

500 600 700 800 900 1000

3,167

3,166

Température de recuit (°C)

Figure IV.6 : Evolution du

paramètre de réseau avec la température de recuit.

|

|

Taille de grain

|

|

|

|

15 14 13 12 11 10 9 8 7

|

500 600 700 800 900 1000

Tr (°C)

Figure IV.7 : Evolution de la

taille de grains avec la température de recuit.

|

Résultats et interprétations.

|

à partir de la position

angulaire du pic (222). La variation de ce paramètre en

fonction de la température de recuit est

illustrée dans la figure IV.6. O température de

recuit

Tr=700°C, puis able à celui de tungstène

massif

(a=3.165A°) pour les températures

supérieures.

On a ensuite calculé la taille de grains à

partir de la largeur à mi-hauteur du pic (222) en utilisant la formule

de Scherrer (voir chapitre III). L'évolution de la taille des grains

avec la température de recuit est représentée sur la

figure IV.7. Comme il est prévisible, la taille des grains croit entre

500°C et 700°C on

est due probablement au passageà la recristallisation.

La croissance de la taille des grains avec

l'élévation de la température de recuit, permet de dire

que le recuit dans l'intervalle consiáré entre 700 et

1000°C, offre l'énergie nécessaire aux atomes de

tungstène pour se réarranger dans le réseau cristallin et

se placer dans des sites de substitution normaux.

IV.1.2. Etudes microstructurale et morphologique

:

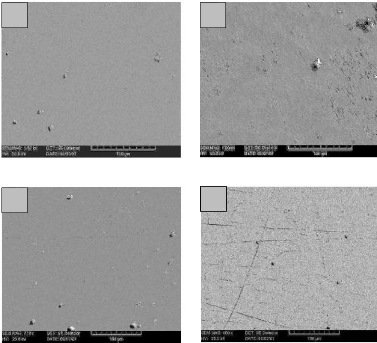

a)-Observation par microscope optique :

par microscopie optique deséchantillons non recuits, on

constate que ces derniers possèdent des surfaces relativement lisses

avec une couleur marron bâlant (figure. IV. 8-a).

.

fait évoluer la morphologie de la surface. Par exemple :

pour un recuità 900°C pendant 30 minutes (figure. IV. 9-a)

de taches de couleur gris métallique,

aléatoirement parsemées sur toute la surface, ce qui confirme la

formation du carbure de tungstène W2C. On constate, également

à cette température, de fissures à la surface des

échantillons.

|

Résultats et interprétations.

|

a

Gx100

b

Gx100

Figure IV.8 : Micrographies

obtenues par microscopie optique des échantillons

[W (6 m)/XC70]: a)-

non recuit et b)- recuit à 700°C pendant 30min.

a

Gx10

b

Gx10

Figure IV.9: Micrographies obtenues

par microscopie optique des échantillons [W (6 m)/XC70]: a)- recuit

à 900°C pendant 30min et b)- recuit à 1000°C pendant

30min.

|

Résultats et interprétations.

|

Gx400

Figure IV.10 :

Micrographie obtenue par microscop

[W (6 m)/XC70]: recuit à 1000°C pendant

30min.

la figure IV.9-b. On remarque dans ce cas, la croissance des

taches grises pour former des particules sphériques, et une augmentation

remarquable des fissures (figure. IV. 10).

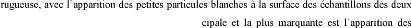

b)-Observation par microscopie électronique

à balayage (MEB) :

Pour suivre les changementséventuels de la morphologie

deséchantillons, avec un peu plus de détails, on a utilisé

la microscopie électronique à balayage. La figure IV.11, illustre

des images de la surface des échantillons de la série S3 obtenues

par MEB. Comme pour les observations au microscope optique, la morphologie de

la surface deséchantillons change avec la température de

recuit.

recuit (figure IV.11-a), la surface des échantillons

est rela de petites particules blanches dispersées arbitrairement.

examen des échantillons recuits à 700°C pendant 30 minutes

montre que la morphologie de la surface deséchantillons devient plus

rugueuse (figure. IV.11-b). Dans le cas de recuit à 900°C pendant

30 minutes (figure IV.11-c), la rugosité de la surface diminue, un petit

fissures à grande distance réparties aléatoirement dans

les échantillons.

On note également un semblant de début de

décollement par endroits.

|

Résultats et interprétations.

|

Les traitements thermiques deséchantillons à

1000°C pendant 30 minutes provoquent une augmentation remarquable des

fissures (figure IV.11-d). Ceci est peutêtre lié à la

réaction entre le substrat et la couche (c.-à-d la diffusion de

carbone vers la couche).

la couche de revêtement. Semble reposer sur le substrat

sans y adhérer.

Par conséquent, on peut dire que, si la température

augmente, on aura une dégradation par endroits du revêtement de

noséchantillons.

c

a b

d

Figure IV.11 :

Evolution de la morphologie de la surface des échantillons [W

(6 m)/XC70] en fonction de la température : a)- non recuit, b)- recuit

à 700°C / 30 min.

c)- recuit à 900 °C/ 30

mind)- recuit à 1000°C / 30 min.

|

Résultats et interprétations.

|

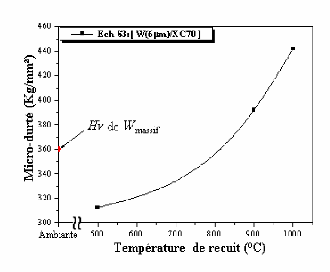

IV.1.3. Mesures de la micro-dureté:

Des essais de micro-dureté ont été

effectués avec des charges variant entre 10g et 1000g. Les variations de

la micro-dureté on été suivies en fonction dela

température de recuit, la charge

a)-Variation de la micro-dureté en fonction de la

température de recuit :

La figure IV.12, présente la variation de la

micro-dureté des échantillons en fonction de la

température de recuit, en utilisant une charge de 50g. Il apparaît

clairement, que la micro-dureté augmente légèrement avec

la température de recuit. La valeur de la micro- chantillon non recuit

est égale 312 kg/mm2 (valeur comparable à celle du

tungstène massif). Cependant, après recuit, les valeurs de la

micro-dureté sont distinctes : par exemple le recuit

deséchantillons à 900°C pendant 30 minutes fait augmenter la

micro-dureté ~400kg/mm2. A 1000°C/30 min, la

micro-dureté devient maximale et prend la valeur ~442kg/mm2.

On remarque aussi que les valeurs de la micro-dureté à toutes les

températures de recuit sont inférieures à celles des

carbures massifs WC (~2200 kg/mm2) et W2C (~3000 kg/mm2)

[45].

Figure IV.12:

Variation de la micro-dureté en fonction de la température de

recuit

|

Résultats et interprétations.

|

La croissance de la micro-dureté des revêtements,

surtout au-delà de 800°C est due, certainement, à la

formation et croissance du carbure W2C. Néanmoins les valeurs obtenues

et qui sont inférieures à celles des carbures massifs trouvant

leur explication dans le réseau des fissures et dans le

quasidécollement du revêtementà ces températures.

b)-Variation de la micro-dureté en fonction de la

charge appliquée :

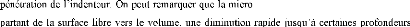

La figure IV.13, montre les variations de la micro-dureté

des échantillons en fonction des charges appliquées. On remarque

que les courbes ont pratiquement la même allure.les décroissent

rapidement, lorsque la chargea 3Kg, laquelle on pourrait la

à atteindre la charge de 1Kg

avec des valeurs notamment très proches. La

micro-dureté prend des valeurs, à la surface

des

échantillons, supérieures à celles de volume, et

ceci quelle que soit la température de recuit: A

icro- 312Kg/mm2 à la surface; cependant, sur

le palier, c'está-dire en volume, elle est inférieure à

200 Kg/mm2, valeur comparable à celle du substrat. Pour les

échantillons recuits entre 900°C et 1000°C, la

microdureté est considérable à la surface, tandis que sur

les plateaux, elle di

la valeur 200 Kg/mm2. Ceci est dû

principalementà la présence des carbures de tungstène W2C

à l'interface (revêtement/substrat), mis enévidence par

diffraction des rayons X.

400

Ech.S3.Non recuit Ech.S3.Recuit à 900°C/30min

Ech.S3.Recuit à 1000°C/30min

350

300

250

200

150

0,0 0,2 0,4 0,6 0,8 1,0

Charge (kg)

Figure IV.13:

Variation de la micro-dureté en fonction des charges

appliquées aux échantillons

[W (6 m)/XC70].

|

Résultats et interprétations.

|

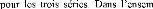

c)-Variation de la micro-dureté en fonction de la

profondeur de pénétration :

valeur mesurée ne peut jamais être attribuée

au revêtement seulement. Il faut tenir en compte la

-dureté, on a tracé les

variations de celle-

La figure IV.14, montre les variations de la micro-dureté

en fonction de la profondeur de

-dureté dans tous les cas, diminue en

puis la diminution devient lente. Ce changement en vitesse de

diminution estûdà l'effet du substrat sur la micro-dureté,

et lorsque la profondeur est importante, les valeurs de la microdureté

obtenues se rapprochent beaucoup de celle du substrat. On remarque aussi, que

la profondeur après laquelle la dureté diminue lentement,

dépend de la température de recuit.

400

Ech.S3.Non recuit Ech.S3.Recuit à 900°C/30min

Ech.S3.Recuit à 1000°C/30min

350

300

250

200

150

2 4 6 8 10 12 14 16 18 20 22

Profondeur de pénétration ( m)

Figure IV.14:

Variation de la micro-dureté en fonction de la profondeur de

pénétration dans

les échantillons [W (6

m)/XC70].

|

Résultats et interprétations.

|

IV.2. Etude comparative entre la série S3 et les

deux autres séries S1 et S2 :

IV.2.1. Etudes structurale et morphologique :

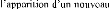

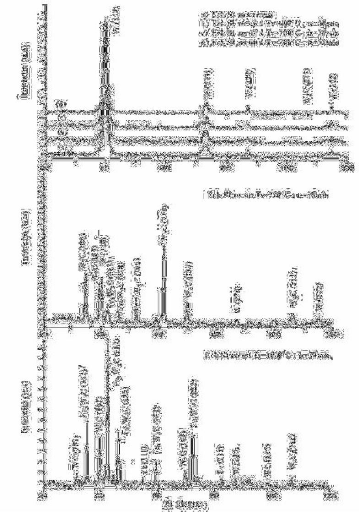

Les spectres de diffraction des rayons X

deséchantillons des trois séries S1, S2 et S3 sont

présentés ci-après. Ils ence du traitement thermique sur

lesévolutions structurale et micro-structurale deséchantillons

étudiés.

Nous avons rapporté, sur la figure IV.15, les spectres

de diffraction des rayons X des échantillons non recuits ble des films,

on constate que les couches minces de tungstène sont polycristallines

avec des orientations préférentielles différentes: suivant

la direction [110] dans la série S1 (d'épaisseur 2um), et suivant

la direction [222] dans les deux autres séries (S2 d'épaisseur

4um et S3 d'épaisseur 6um). On remarque aussi l'absence des pics du

substrat dans les spectres des trois séries. Ceci est dû

certainement aux épaisseurs relativement grandes de ces couches

substrats.

L'analyse des spectres de DRX des échantillons recuits

à des températures inférieures à 800°C, ne

montre aucun changement structural par rapportà état non recuit,

sauf qu'on remarque l'apparition de quelques pics du substrat dans les spectres

deséchantillons de la série S3 recuits à 600°C et

700°C. Ceci est dû au décollement partiel de la couche de

revêtement à ces températures. En revanche, le recuit des

échantillons à une température supérieure ou

égale à 800°C (par exemple à 1000 °C/30 min

(Figures IV.16, 17, 18.)), favorise la réaction entre les couches minces

de tungstène et le substrat, et par conséquent la formation des

carbures binaires W2C (pour les trois séries S1, S2 et S3) et WC (pour

la première série), et ternaire Fe3W3C (pour les deux

premières séries).

|

Résultats et interprétations.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ech S1 [W (2um)/XC70] non recuit

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ech S2 [ W (4 m )/X C 70 ] non recuit

200

150

100

50

0

20 40 60 80 100 120

2 (degrés)

(Ech S3 [ W (6 m )/X C 70 ] non recuit)

200

150

100

50

0

20 40 60 80 100 120

2 (degrés)

Figure IV.15: Spectres de DRX des

échantillons non recuits pour les trois séries.

|

Résultats et interprétations.

|

Figure IV.16: Spectres de DRX des

échantillons de la série S1 [W (2 m)/XC70] avant et

après

recuit [76].

Résultats et interprétations.

Ech S2 non recuit

Ech S2 Tr=800°C , tr=30min Ech S2 Tr=900°C ,

tr=30min Ech S2 Tr=1000°C , tr=30min

350

300

250

200

150

100

50

0

20 40 60 80 100 120

2 (degrés)

450

400

Figure IV.17: Spectres de DRX des

échantillons de la série S2 [W (4 m)/XC70] avant et

après

recuit [77].

Ech S3 non recuit

Ech S3 Tr=900°C ; tr=30min Ech S3 Tr=1000°C ;

tr=30min

500

400

300

200

100

0

20 40 60 80 100 120

2 (degrés)

Figure IV.18: Spectres de DRX des

échantillons de la série S3 [W (6 m)/XC70] avant

et après recuit [présent travail].

|

Résultats et interprétations.

|

IV.2.2. Etudes microstructurale et morphologique

:

La comparaison de la microstructure deséchantillons des

trois séries est donnée par la figure IV.19. Avant recuit, on

remarque que toutes les surfaces deséchantillons sont lisses. Mais

après les traitements thermiques appliqués, la morphologie de

surface change, et devient plus

premières séries S1 et S2. La différence

prin

c

a

b

d

de la série S3 (Fig. IV-d).

Figure IV.19 : La morphologie de

la surface des échantillons avant et après recuit à

900°C

pendant 30 min pour les trois séries a) Non recuit, b)

série 01, c) série 02 et d) série 03.

|

Résultats et interprétations.

|

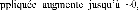

IV.2.3. Etude de la micro-dureté:

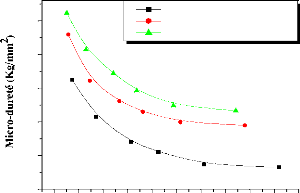

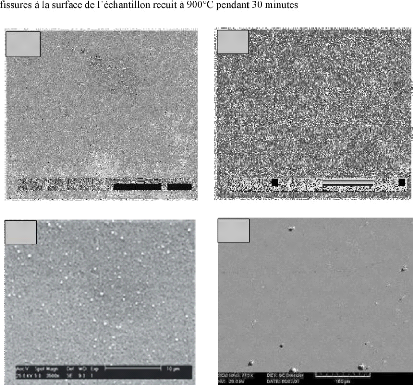

Sur la figure IV.20, nous avons rapporté, pour les trois

séries, la variation de la

micro-dureté en fonction de la

température de recuit. D'après cette figure IV.20, On constate

que

-dureté présente la même allure pour les trois

séries : une augmentation

avec la température de recuit, mais

cette augmentation est légère pour les échantillons de la

série

S3. En plus, les valeurs de la micro-dureté des

échantillons de référence pour les trois séries

S1,

S2 et S3 sont égales respectivement à ~305

Kg/mm2; ~249 Kg/mm2 et ~312 Kg/mm2 (valeurs

comparables à celle du température de recuit, ceci est du

probablementà la formation des carbures.

Par exemple, à 1000°C/30 min la

micro-dureté des échantillons de la séries S1 devient

maximale et atteint ~758 Kg/mm2. Mais pour les autres séries

S2 et S3, la micro-dureté prend les valeurs suivantes ~520

Kg/mm2 et ~442 Kg/mm2.

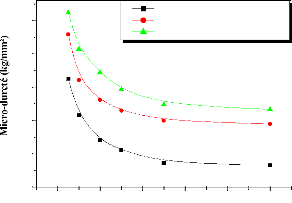

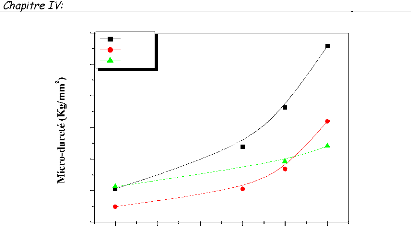

La variation de la micro-dureté en fonction des charges

appliquées est illustrée sur la figure IV.21. On constate que

toutes les courbes présentent une variation similaire : elles diminuent

lorsque la charge appliquée augmente. Cette diminution prend deux

vitesses différentes , après cette charge, elle devient

très lente avec des valeurs très proches. Les courbes relatives

aux séries S2 et

S3 sont voisines, cependant celle de la série S1 est

nettement décalée vers le haut. Elle présente, par

conséquence, des valeurs de micro-dureté plus grande.

Résultats et interprétations.

Ech.S1.

Ech.S2.

Ech.S3.

400

600

500

300

200

500 600 700 800 900 1000

800

700

Température de recuit (°C)

Figure IV.20: Variation de la

micro-dureté en fonction de la température

de recuit pour les

trois séries.

800

700

Ech.S1. recuit à 1000°C/30min

Ech.S2.

recuit à 1000°C/30min

Ech.S3. recuit à

1000°C/30min

600

500

400

300

0,0 0,2 0,4 0,6 0,8 1,0

Charge (kg)

Figure IV.21: Variation de la

micro-dureté des échantillons recuits à 1000°C /30min

en

fonction des charges appliquées pour les trois

séries.

|

Résultats et interprétations.

|

IV.3. Discussions:

La formation des carbures de tungstène et leurs

transformations avec le temps de recuit sont basées sur la

quantité de carbone contenu dans le substrat (0,7% en masse) et fourni

par diffusion thermique de ces derniers vers la couche mince de

tungstène fournit

de se réarranger pour former des carbures. La diffusion

de carbone se produit généralement à travers les

défauts de structure de tungstène, surtout par les joints des

grains et les interstices (les carbures de tungstène sont des

composés interstitiels).

S3. Ceci laisse à

la couche mince de tungstène a un effet non

négligeable sur la vitesse de formation et de croissance des carbures de

tungstène. Par ailleurs, à cause de leur rayon faible par

rapportà celui des atomes de tungstène et de fer, les atomes de

carbone pourraient diffuser plus rapidement. En plus, comme la transformation

de tungstène en carbures se fait progressivement lors de recuit

thermique, nous pouvons dire que la germination des carbures de

tungstène se produit à

e

tungstène.

-dureté de nos échantillons pour les trois

séries avec la température de recuit, la charge appliquée

et la profondeur de pénétration, épaisseur de la couche

mince de tungstène a un effet important. On remarque que la

microdureté prend des valeurs très importantes

es par les microscopies optique etélectronique à

balayage, on peut dire que, la morphologie de la surface libre

deséchantillons dépend fortement de la température et de

la durée du recuit.

Conclusion générale

|