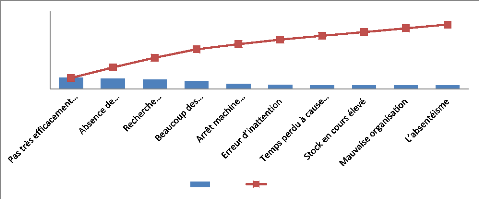

1.4. Diagramme Pareto :

Le diagramme de Pareto permet de mettre en évidence les

causes les plus importantes sur le nombre total d'effets et ainsi de prendre

des mesures ciblées pour améliorer une situation. Il nous servira

à classer les causes des gaspillages par ordre de gravité, ceci

imposera des priorités particulières afin de les

résoudre.

Méthode de construction du diagramme Pareto

:

1. Enumérer les différentes causes ou

problèmes

2. Quantifier l'importance de chacun

3. Déterminer le pourcentage de chacun par rapport au

total

4. Classer les pourcentages de chacun par valeurs

décroissantes

5. Déterminer une échelle adaptée pour

tracer le graphique

6. Choisir le « histogramme » comme type de graphique,

le plus grand à gauche

7. Ajouter la courbe de pourcentage cumulé sur le

même graphique

Jawaher ben Ameur

Page 27

Suite aux observations faites durant le premier mois du stage

; nous avons cité les différents problèmes

remarqués puis nous avons opté à la méthode de vote

pour déterminer l'ordre d'importance des causes de gaspillage. Pour le

faire, nous avons demandé au responsable de production de nous donner un

poids entre 1 et 10 à chaque cause, la cause qui fait la plus de

gaspillage aura le poids le plus haut.

|

Tableau 3 : Données collectées sur les

causes de gaspillage

|

|

|

Nr

|

Causes

|

5M

|

Poids

|

|

1

|

Pas très efficacement nettoyé

|

Milieu

|

8

|

|

2

|

Absence de maintenance préventive

|

Méthode

|

8

|

|

3

|

Recherche d'outillage

|

Main d'oeuvre

|

7

|

|

4

|

Arrêt machine (coupure du courant)

|

Machine

|

7

|

|

5

|

Réglage des machines difficile

|

Machine

|

6

|

|

6

|

5S non appliqué

|

Méthode

|

6

|

|

7

|

Poste de travail non agronomique

|

Méthode

|

6

|

|

8

|

Erreur d'inattention

|

Main d'oeuvre

|

6

|

|

9

|

Beaucoup des mouvements inutiles

|

Main d'oeuvre

|

6

|

|

10

|

Temps perdu à cause du triage des blocs

|

Matière

|

5

|

|

11

|

Temps d'attente élevé

|

Méthode

|

5

|

|

12

|

Stock en cours élevé

|

Matière

|

5

|

|

13

|

Mauvaise organisation

|

Méthode

|

5

|

|

14

|

L'absentéisme

|

Main d'oeuvre

|

5

|

|

TOTAL

|

|

|

86

|

Selon la méthode décrite ci-dessus nous avons

groupé les causes de gaspillage dans des catégories pour

faciliter leur traitement comme dans le tableau suivant

Jawaher ben Ameur

Page 28

Tableau 4: classification des

causes de gaspillage par catégorie

|

Nr

|

Causes

|

Poids

|

% Poids

|

% cumulé

|

|

1

|

Pas très efficacement nettoyé+5S

non

appliqué

|

15

|

17%

|

17%

|

|

2

|

Absence de maintenance préventive +Réglage des

machines difficile

|

14

|

16%

|

33%

|

|

3

|

Recherche d'outillage+ Poste de

travail non

équilibrés

|

13

|

15%

|

48%

|

|

4

|

Beaucoup des mouvements inutiles +Temps d'attente

élevé

|

11

|

13%

|

61%

|

|

5

|

Arrêt machine (coupure du courant)

|

7

|

8%

|

69%

|

|

6

|

Erreur d'inattention

|

6

|

7%

|

76%

|

|

7

|

Temps perdu à cause du triage des

blocs

|

5

|

6%

|

82%

|

|

8

|

Stock en cours élevé

|

5

|

6%

|

88%

|

|

9

|

Mauvaise organisation

|

5

|

6%

|

94%

|

|

10

|

L'absentéisme

|

5

|

6%

|

100%

|

|

TOTAL

|

86

|

100%

|

|

A partir du tableau précédent, il nous est devenu

possible de représenter le diagramme de Pareto sur Microsoft Excel tel

que le montre la figure suivante :

Jawaher ben Ameur

120%

100%

40%

80%

60%

20%

0%

17% 16% 15% 13% 8% 7% 6% 6% 6% 6%

Série1 Série2

Figure 10 : Diagramme de

Pareto

Interprétation :

Selon le principe Pareto seule 20% des causes

représentent 80% du gaspillage, nous devons donc dans notre cas agir en

premier lieu sur les causes majeurs pour garantir une amélioration

rapide et remarquable.

Nous devons déployer en priorité des actions

correctives pour résoudre les 4 causes principales.

|