6 Les cycles de coulée

6.1 Machines à chambre froide horizontale

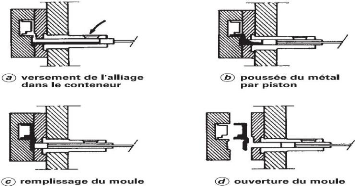

Les phases du procédé sont les suivantes :

- verse du métal dans un cylindre horizontal appelé

conteneur ;

- 1re phase : le piston d'injection pousse assez

lentement le métal jusqu'à l'entrée de l'empreinte,

appelé attaque ;

- 2eme phase : remplissage du moule, la vitesse du

piston et du métal est élevée et peut varier de 20 m/s

à 50 m/s à l'attaque et fortement, notamment avec l'emploi des

machines à boucle fermée ;

- 3eme phase : une application rapide d'une

surpression sur le métal en cours de solidification permet d'augmenter

la compacité de la pièce.

Les pressions exercées sur le métal peuvent varier

entre 50 et 100 MPa.

Compte tenu de la grande vitesse d'écoulement du

métal lors du remplissage, une partie de l'air contenu dans le conteneur

et dans l'empreinte se retrouve dans les pièces sous forme de petites

bulles ou soufflures.

On peut remédier en grande partie à cet

inconvénient en concevant correctement le système de remplissage

et en utilisant des technologies d'assistance par le vide qui consistent

à aspirer l'air et les gaz pendant la phase de remplissage. La pression

résiduelle varie selon les systèmes entre 60 et 100 MPa.

Les machines sont caractérisées par la force de

fermeture des plateaux fixe et mobile sur lesquels est fixé le moule. La

gamme des puissances s'échelonne entre 2 500 et 45 000 kN, plus

couramment exprimée en tonnes, 250 à 4 500 t.

La technologie des machines a fait de gros progrès au

niveau du groupe d'injection. On distingue deux principales catégories

de machines.

6.2 Machines anciennes à trois phases

(Plus vendues aujourd'hui mais encore nombreuses dans le parc

industriel) :

- 1re phase : le mouvement du piston a lieu

à vitesse lente constante (0,30 à 1 m/s) ou

accélérée.

- 2eme phase : elle correspond au remplissage de

l'empreinte et la vitesse du piston peut varier entre 1,5 et 8 m/s. Les

mouvements du piston d'injection sont pilotés du coté primaire du

piston moteur. Le freinage du piston en fin de phase évite le coup de

bélier et permet, pour des pièces fines injectées avec des

vitesses de piston élevées, de ne pas provoquer de bavures au

plan de joint.

- 3eme phase : c'est la phase de compaction

réalisée par un multiplicateur de pression (majoritairement la

pression est régulée par une vanne pointeau). Le

déclenchement de la monté e en pression peut, si

nécessaire, être retardé. En règle

générale, on cherche à appliquer une surpression sur la

pastille de coulée, le plus vite possible.

Chapitre II : Procédés de mise en forme

des métaux

34

Figure 21:Machines anciennes à trois

phases

|