5 Les machines utilisée

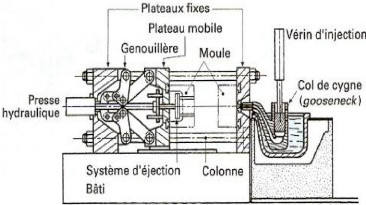

5.1 Machine à chambre chaude

Elles sont équipées du système

d'injection décrit précédemment, utilisable seulement pour

des alliages d'étain, de plomb ou de zinc (Zamaks). Le système

d'injection à chambre chaude permet des cadences élevées,

50 à 720 injections/h généralement, mais certaines

machines spéciales peuvent atteindre des cadences beaucoup plus

élevées, 2 000 à 5 000 injections/h pour certaines petites

pièces. Pour ces dernières fabrications, les machines restent de

taille moyenne et leurs cycles sont, le plus souvent, entièrement

automatisés.

Figure 18:Machine à chambre

chaude

Chapitre II : Procédés de mise en forme

des métaux

31

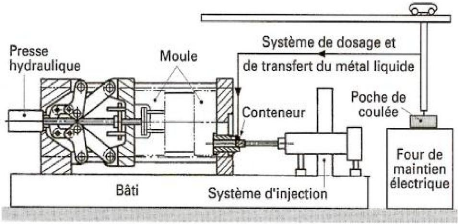

5.2 Machines à chambre froide

Elles sont équipées d'un système

d'injection comprenant un conteneur dans lequel circule le piston injectant

l'alliage liquide dans le moule. Le four de maintien est installé

à côté de la machine.

Il existe deux types de machines à chambre froide :

-- les machines horizontales ;

-- les machines verticales.

Les machines horizontales sont

universellement répandues dans toutes les fonderies, leurs forces de

fermeture s'échelonnent de 0,5 à 30 MN et plus afin de pouvoir

répondre à la demande du marché de pièces en

aluminium coulées sous pression de plus en plus importante, comme par

exemple des carters-cylindres pour moteurs d'automobile,

4 cylindres (12 kg) ou V 6 (16 kg). Pour cette dernière

pièce par exemple, les moules pèsent plus de 25 t, la machine

à une force de fermeture de 30 MN ( 3 000 Tf), une cadence 8 à 10

pièces/h. Ces énormes machines ont des plateaux de 3 m × 3

m, une longueur de plus de

10 m et représentent un investissement important ne

pouvant s'amortir que sur des grandes séries. Les cadences de production

vont de (10 à 20) pièces/h à 50 pièces/h en moyenne

et jusqu'à 200 pièces/h environ pour les machines les plus

petites.

Pour faciliter les manutentions, diminuer la

pénibilité et améliorer la productivité, les

machines moyennes et surtout les plus importantes ont été

entièrement automatisées.

Figure 19:Les machines horizontales

Chapitre II : Procédés de mise en forme

des métaux

32

Les cadences sont exprimées en cadences

instantanées, rendement mécanique machine-moule non compris.

Ces machines ont été équipées d'un

ou plusieurs robots qui forment avec leur four de maintien de véritables

ensembles autonomes entièrement automatiques, depuis la coulée du

métal jusqu'aux opérations d'extraction de la pièce,

poteyage des empreintes, refroidissement de la pièce dans un bac

à eau et pré ébavurage (culot d'injection, grosses

bavures). L'opérateur surveille le fonctionnement de l'ensemble de

l'installation et contrôle la qualité des pièces à

la sortie, avant livraison à l'atelier de parachèvement. Ces

ensembles complètement automatisés ont permis d'améliorer

très sensiblement les conditions de travail, la productivité et

également la qualité des pièces.

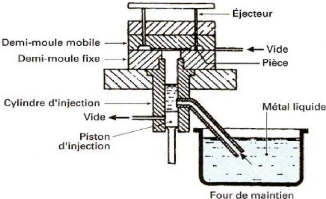

Les machines verticales utilisent pour

l'injection un conteneur disposé verticalement, alimenté en

métal liquide à la louche de coulée, ou par

dépression et aspiration par un tube dans le four de maintien. Il est

nécessaire que l'injection se fasse au centre du moule, ce qui limite

leurs applications. Par ailleurs, l'ensemble d'injection n'est pas très

accessible et ce type de machine ne s'est pas développé à

cause des inconvénients liés à son principe.

Figure 20:Les machines verticales

Chapitre II : Procédés de mise en forme

des métaux

33

|