4 Systèmes d'injection

Il existe deux systèmes d'injection du métal

liquide dans l'empreinte, le système à

chambre chaude et le système à chambre

froide.

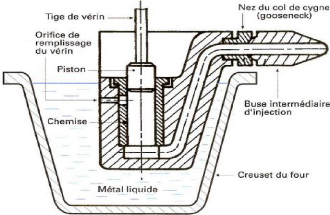

4.1 Système à chambre chaude

Ces dispositif, appelé aussi col de cygne (gooseneck),

comprend un four à creuset, de maintien ou de fusion du métal

liquide, dans lequel est immergé le système d'injection. Celui-ci

est constitué d'un cylindre d'injection en col de cygne (en acier

réfractaire) qui vient s'appliquer contre le trou d'injection du moule.

C'est le système le plus simple, presque idéal. Il réalise

la coulée automatique, le métal est toujours à bonne

température avec beaucoup moins de risque de présence d'oxydes

dans le métal coulé. Malheureusement les alliages d'aluminium,

qui dissolvent le fer à haute température, ne peuvent être

injectés par ce dispositif. Par contre, les alliages de zinc

(température de coulée 420°C) et de magnésium

(température de coulée 650°C) sans action sur les alliages

de fer sont injectés sur ce type de machines.

Les pressions d'injection sont comprises entre 5 et 30 MPa.

Grâce à la simplicité de ce système, les cadences

peuvent être très élevées.

Chapitre II : Procédés de mise en forme

des métaux

29

Figure 16:Système à chambre

chaude

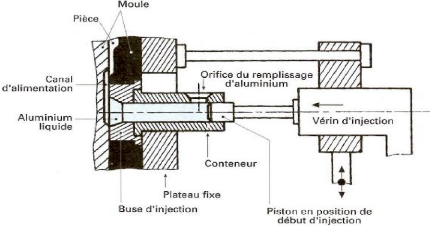

4.2 Système à chambre froide

Dans ce système, l'injection dans le moule se fait

à l'aide d'un vérin horizontal, muni d'un piston en acier au

chrome-molybdène coulissant dans un cylindre appelé conteneur et

qui s'applique sur l'orifice d'injection du moule. Le conteneur possède

un orifice de remplissage par lequel on verse le métal liquide,

manuellement à la louche ou, plus fréquemment, à l'aide

d'un système de coulée mécanisée et automatique

(petite poche verseuse, poche à quenouille, etc.).

Il existe également des machines à axe vertical

mais elles sont très peu utilisées. Le système d'injection

est plus complexe, et elles ont tendance à disparaître. Les

pressions d'injection utilisées dans les dispositifs à chambre

froide peuvent atteindre des valeurs élevées, de 25 à 200

MPa, pouvant dans certains cas atteindre 350 MPa. La manutention et la

coulée du métal sont plus difficiles et le système impose

de le doser soigneusement avant coulée dans le conteneur.

Différents systèmes de programmation existent

pour régler la vitesse de déplacement du piston, vitesse rapide

d'abord, puis vitesse lente et enfin effort maximal de compactage du

métal liquide.

Il existe également des systèmes comprenant un

petit piston au centre du piston principal, qui vient parachever l'effort de

compactage final. Tous ces systèmes visent à améliorer le

remplissage du moule et la pression finale sur le métal liquide pour

améliorer les qualités de la pièce.

Chapitre II : Procédés de mise en forme

des métaux

30

Figure 17:Système à chambre

froide

|