6.3 L'optimisation des

extérieurs

Lors de mon arrivée sur le site de Dourges,

l'entrepôt avait encore à charge de préparer les

références du rayon jardin (rayon saisonnier) et les

références du monde sol. Cette marchandise était alors

stockée sur les extérieurs.

A l'arrivée de Dourges 2 et avant son démarrage,

nous avons dû transférer les produits jardin et monde sol vers ce

nouveau site.

Ce transfert de marchandises vers ce nouveau site a permis de

vider la zone de stockage extérieur. Cette zone pouvait alors stocker de

nouvelles références produit.

Nous avons sollicité le cariste en charge de cette zone

pour connaître son avis sur les produits susceptibles d'être

stocké en extérieur.

Ce partage nous a permis de choisir de stocker des produits du

rayon cuisine et du rayon salle de bain. Des produits tels que des

éviers en grés, éviers en inox bien emballés et des

receveurs en gré de différents formats. Ces marchandises seront

donc stockées dès à présent à

l'extérieur.

En plus d'alléger le travail des 2RP et

d'alléger la zone de réception en H, cette action a aussi eu

comme effet bénéfique de libérer des emplacements au sein

même de l'entrepôt.

Pendant une semaine, 2 caristes ont été

missionnés afin de nettoyer et de ranger cette zone.

Dans un premier temps les références appartenant

à Dourges 2 ont été isolées et regroupées

dans cette zone.

De plus en réalisant des cessions inter entrepôts

entre Dourges 1, Dourges 2 et Valence les références

stockées en extérieur ont naturellement baissées.

Aujourd'hui une vingtaine de palettes à destination de Dourges 2 sont

encore stockées à l'extérieur.

Dans un second temps, les références ont

été regroupées sur un même emplacement afin d'y

être massifiées, c'est-à-dire une adresse correspond

à une référence.

Photos de rangement sous stockage extérieur :

L'optimisation et l'entreposage des références

en extérieur aura permis de gagner 955 emplacements palettes au sein

même de l'entrepôt. Cela représente un volume de 1880

mètres cube.

6.4 Le paramétrage

des pickings

Les flux sortants de l'entrepôt sont rythmés par

les opérations commerciales mais aussi par la saisonnalité.

Les implantations ne sont donc pas figées dans le temps

et varient en fonction des évènements et des mois.

La liste des références fournis par les

approvisionneurs permet aux secteurs préparations d'implanter leur

picking en fonction des sorties.

Malheureusement ni prévision de vente, ni

préconisation n'est fournie en amont des implantations, les secteurs

préparation ne sont donc pas en mesure d'optimiser et de bien

paramétrer les pickings.

Les secteurs préparations réalisent donc leurs

implantations de nouveauté un peu au hasard.

Dès lors que les implantations sont terminées,

les magasiniers peuvent débuter leurs préparations de commande

dans les chemins concernés. Au fur et à mesure de l'avancement

dans leurs préparations, les pickings se vident et l'équipe 2RP

intervient alors afin de les remplir à nouveau pour ne pas retarder les

magasiniers et surtout pour que les commandes soient expédiées en

temps et en heure.

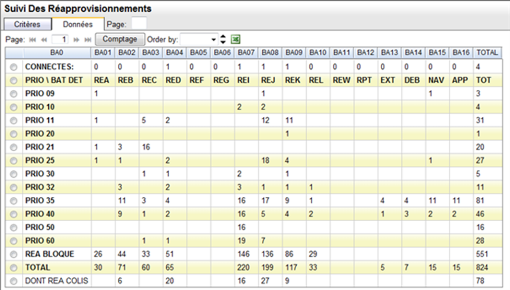

Pour anticiper les réapprovisionnements à venir,

le WMS dispose d'un tableau de bord permettant de visualiser en temps

réel, le nombre de réappro par priorité.

Les priorités de réapprovisionnements sont donc

classées par ordre du plus urgent « prio 9 » au moins urgent

« prio 60 ».

La « « prio 9 signifie que le picking est vide et

que le magasinier a besoin du réappro pour compléter sa

commande.

La « « prio 60 » signifie que le magasinier a

déclenché un réappro anticipé, il n'en n'a pas

besoin dans l'immédiat mais il en fait la demande pour éviter de

tomber en rupture.

L'équipe 2RP range les palettes posées sur la

dalle de réception, mais s'occupe aussi des réappros. Le client

interne du 2RP est donc le secteur préparation. La préparation de

commande est une opération à valeur ajoutée, donc quand de

nombreuses priorités 9 sont signalés par le WMS le réappro

est une urgence prioritaire afin de garantir un taux de service

élevé.

Pour l'équipe 2RP le réapprovisionnement devient

prioritaire sur l'activité de rangement. Quand le réappro devient

prioritaire, certains caristes peuvent même être affectés en

réappro. L'organisation de la réception est alors remise en cause

car les palettes déchargées s'accumulent sur les dalles, ce qui

rend le déchargement compliqué à réaliser en temps

et en heure.

Pour éviter ce genre de situation, et d'avoir de

nombreuses « prio 9 » signalées, nous avons donc

identifié les références qui nécessitaient de

nombreux réappro quotidien.

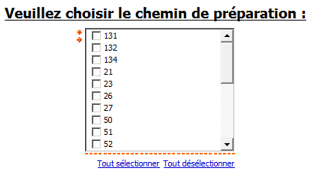

Le WMS permet de réaliser les extractions par chemin de

préparation.

Nous choisissons alors les chemins de préparations

concernés et obtenons des données brutes que nous allons devoir

traitées :

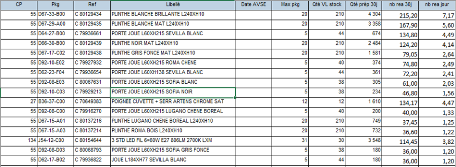

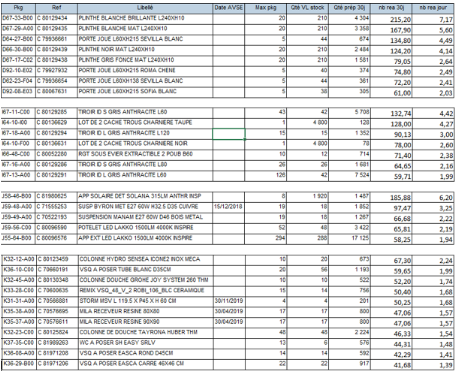

Nous trions donc le tableau en fonction du chemin de

préparation, et du nombre de réapprovisionnement

réalisés par jour. Nous analysons les réas les plus

importants en tenant compte également des dates d'AVSE

dépassées afin de ne pas réapprovisionner un produit qui

ne sera plus commandé par les magasins.

Un produit en AVSE est un article en voie de suppression, il

n'est plus commandable par le client et ne doit plus monopoliser d'emplacement.

Le but est de stocker ces références en hauteur ou au fond d'un

chemin de préparation.

Quant aux produits avec plusieurs réas par jour, des

doubles voir des triples pickings sont alors mis en place pour éviter

les « prio 9 » et pour lisser l'activité de réappro.

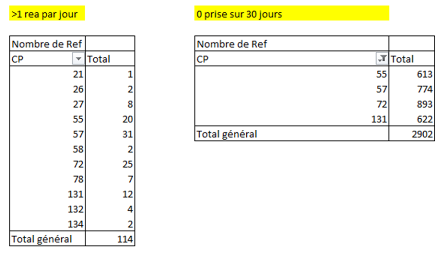

Exemples de traitement de données pour identifier les

plus grands nombres de réa par référence en tenant compte

des AVSE :

Cette analyse nous permet d'identifier les

références avec un taux de réa supérieur à 2

fois par jour et d'identifier les produits en AVSE. Par conséquent nous

déciderons de modifier les implantations afin de lisser

l'activité pour les secteurs préparation et 2RP.

Pour le secteur préparation, lisser l'activité

pour ne pas mettre le préparateur à l'arrêt, la marchandise

est tout le temps disponible dans le picking, pour le secteur 2RP cela

éviter de travailler dans l'urgence en instaurant le système de

triple picking.

Pour les produits nécessitant des réas de temps

à autre, des micro-picking sont installés.

Cette analyse nous aura permis d'identifier plus de 114

références à plus d'un réa par jour et d'identifier

2902 AVSE ou futur AVSE.

Cette étude est réalisée 2 fois par an au

minimum, elle est transmise aux services préparation pour qu'ils

réalisent les travaux et modifications nécessaires.

|