6 REALISATION

6.1 Lecture de

l'existant

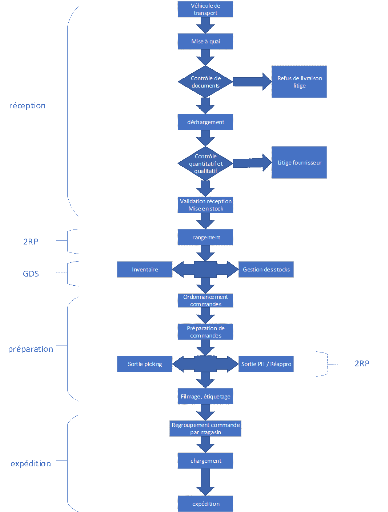

Le flux réception :

Avant la réception des marchandises, à la suite

d'une commande du responsable approvisionnement, le fournisseur contacte la

réception par mail afin d'obtenir un rendez-vous.

La réception, grâce à OAPF, outil d'aide

à la planification donne le jour de rendez-vous ainsi que le

créneau horaire au fournisseur.

Le jour de la réception :

Le transporteur se présente à l'accueil avec son

bon de livraison, l'accueil vérifie alors le numéro de commande

et l'heure de rendez-vous grâce à l'outil OAPF et indique alors

que le camion est arrivé.

Dès que le camion peut être pris en charge, la

réception indique dans OAPF le quia du déchargement, dans la

mesure du possible toujours au plus près là ou la marchandise

sera stockée.

L'accueil demande alors au chauffeur de se mettre au

numéro de quai attribué, le camion se présente au quai en

respectant le protocole de sécurité, ce dernier est alors pris en

charge par le magasinier.

Le 1er magasinier :

Décharge le camion avec le bon de déchargement

à l'aide du chariot adapté aux produits après avoir

récupérer les clefs du chauffeur et renseigne les supports de

manutention.

Le 2nd magasinier :

Contrôle qualitativement et quantitativement en

contrepouvoir avec le bon de réception et son scanner.

Il déclare alors les manquants et la casse

éventuelle.

Le magasinier réalise alors un rapprochement entre les

documents fournisseurs et les documents de la commande initiale, si

écart celui-ci effectuera un second contrôle.

Il pose une étiquette LPN (LogisticPalettNumber) pour

identifier les palettes.

La marchandise reste dans la zone de réception et

devient alors disponible pour l'équipe rangement appelée 2RP.

Le flux rangement :

Les magasiniers sont pilotés par WMS pour effectuer en

fonction des départs camion :

- Le rangement des palettes contrôlées par la

réception.

- Le réappro picking dans les zones de

préparation.

- La préparation des palettes homogènes pour

l'expédition.

Le rangement

Le magasinier est dirigé sur une zone de

réception, il scanne l'étiquette de la palette et est ensuite

dirigé vers une adresse de rangement la plus proche possible du

picking.

Les zones de rangement sont approvisionnées avec :

- Des chariots de type 5 dans toutes les allées,

picking en bas et stock en hauteur.

- Des chariots tri-directionnels pour les allées

étroites. Concernant les cuisines et meubles de salle de bain picking en

hauteur et stock en bas.

Le logiciel WMS calcule les emplacements de stockage

disponible selon plusieurs critères, tels qu'être dans la

même allée que le picking en tenant compte de la hauteur, volume

et poids de la palette. Le WMS optimise et densifie le stockage.

Réapprovisionnement du picking :

Le magasinier est dirigé par WMS pour alimenter les

pickings.

Le réapprovisionnement se fait alors par ordre de

priorité selon le besoin de la préparation de commande qui est

tiré par le plan de transport.

Préparation des palettes homogènes :

Le magasinier va chercher sa palette homogène

grâce à l'indication de WMS, il dépose alors la palette

dans la zone correspondante en bipant l'emplacement.

L'imprimante édite une étiquette à coller

sur la palette homogène qui précise le magasin, le type de flux,

le code du préparateur ainsi que la date d'expédition.

Il précise ensuite le flux sur la palette, en collant

les scotchs utilisés dans tous les entrepôts Leroy Merlin :

- Bleu libre-service LS

- Rouge emporté marchandise EM

- Blanc commande client CS

Ordinogramme d'enchainements d'activités au sein de

l'entrepôt de Leroy Merlin Dourges :

Nous pouvons donc constater que la réception a comme

client interne l'équipe 2RP.

L'équipe 2RP doit attendre que le bordereau de 2eme

réception soit effectué avant de ranger les palettes dans les

zones appropriées, si possible au plus près du picking.

Concernant l'équipe 2RP, celle-ci a 2 clients internes

:

- Le secteur préparation, au fur et à mesure de

l'avancement de la préparation, les pickings se vident, c'est alors que

l'équipe 2RP entre en jeux et réapprovisionne les pickings pour

que la préparation ne mette pas les contenants en attente et ou en non

servi.

- Le secteur expédition, car l'équipe 2RP

prépare les palettes homogènes (PH) et les dépose dans les

zones de largage ou directement dans la zone de TIR en fonction de

l'affrètement.

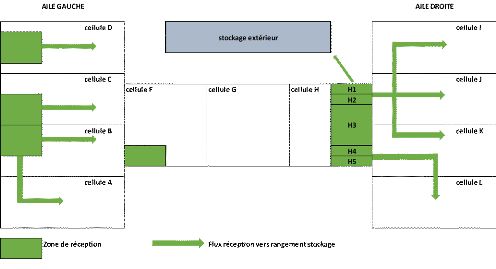

Afin de comprendre les déplacements des caristes, j'ai

donc réalisé un diagramme représentant les flux de

réception vers les zones de stockage.

L'entrepôt se compose de 5 zones de réception.

La cellule H, la plus grande zone de réception, la ou

les camions sont déchargés et ou les palettes sont posées

en zone H1, H2 et H3.

Les zones H4 et H5 sont réservées pour le

déchargement des conteneurs 20' ou 40' vrac.

Les palettes posées en H seront stockées en aile

droite dans les cellules I, J, K, L. Cela concerne les produits issus des

rayons luminaire, sanitaire et rangement cuisine.

La cellule L a la particularité d'être une

cellule en allée étroite.

La cellule D, stocke des produits de grandes longueurs tels

que plans de travail, crédence, dressing, caisson armoire, plinthes,

grande façades/ joues.

Les cellules B et C stocke des produits du monde menuiserie,

tels que porte d'intérieur ou extérieur, fenêtre, baie

vitrée et autres consommables. On y retrouve dans la cellule B des

longueurs tels que des tablettes, panneaux et dalles OSB.

La cellule A est la jumelle de la cellule L avec ses

allées étroites, mais celle-ci a la particularité d'avoir

une équipe de préparation dans la moitié de ses

allées.

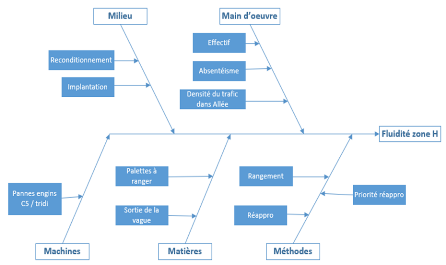

Puis j'ai été amené à

réaliser un diagramme de cause à effets afin d'identifier les

différentes causes d'encombrement de la zone H.

J'ai eu recours à un brainstorming avec chaque membre

de l'équipe (caristes), pour rechercher ces causes en les classifiant

selon les 5M :

- Main-d'oeuvre (caristes)

- Matière (palettes à ranger)

- Méthode de préparation (rangement ou

réappro)

- Matériel (Chariot élévateur)

- Milieu (zones de roulage)

A partir de ces résultats nous avons

décidé d'agir sur les items tels que le reconditionnement, la

typologie de marchandise à ranger, le réappro (paramétrage

des pickings) et le nombre de palettes à ranger.

|