II2.2.3 Maillage

Les calculs numériques effectués par la

méthode des éléments finis s'appuient sur un maillage

(discrétisation spatiale) associe à la géométrie du

domaine dans lequel on désire effectuer la simulation. Leur

précision dépend de la taille des éléments (le pas

de discrétisation spatiale). Plus ces derniers sont petits plus les

calculs sont précis et plus la simulation est fiable. En pratique, il

n'est pas possible de raffiner uniformément la taille des

éléments autant que nécessaire, pour des raisons

évidentes de temps et de coûts de calculs. Toutefois, il est

possible de raffiner le maillage dans les zones critiques de la tubulure

simulée.

Dans notre étude, les zones les plus sensibles et qui

demandent par conséquent un raffinage sont la zone de contact

métal de base/métal d'apport et les interfaces entre les passes

dans le cas du soudage multipasses.

? Choix du maillage

Une étape cruciale dans la simulation numérique

de tout problème physique par la méthode des

éléments finis est la génération d'un maillage

associe à la géométrie du domaine considéré.

La construction du maillage est un processus d'autant plus délicat quant

il s'agit de simuler un problème industriel dans lequel les

géométries sont très arbitraires et très souvent

complexes. D'après le principe de la méthode des

éléments finis, la qualité de la solution

47

dépend fortement de celle du maillage. Par

conséquent, dans un problème donné, le maillage construit

par l'une ou l'autre des techniques doit satisfaire un ensemble de contraintes

liées à la qualité requise de la solution, on parle ainsi

d'adaptation de maillage.

Les techniques d'adaptation de maillage ont largement fait

leurs preuves autant pour améliorer la qualité (par exemple en

termes de précision) d'une solution que pour réduire le temps du

calcul. Pourtant il existe encore très peu de logiciels de simulation

intégrant cette capacité [17].

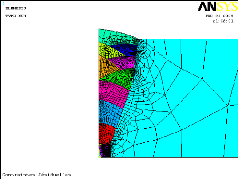

Pour notre cas, le maillage a été

régénéré automatiquement par le logiciel de calcul.

A noter que les zones critiques ont été raffinées

manuellement. Le modèle géométrique est subdivisé

en 2597 éléments avec un nombre total de noeuds, égal

à 8802. La même discrétisation est utilisée pour les

deux types de soudage (mono et multipasses), comme le montre la figure II.5.

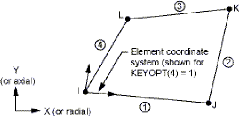

Les éléments sont linéaires de types

quadrilatéraux, connus sous le nom du code de calcul " Plane 13 " (voir

la figure II.4).

Figure II.4 : Géométrie de

l'élément fini " Plane 13 " [19].

L'élément Plane 13 est un élément

bidimensionnel à quatre noeuds avec trois degrés de

liberté par noeud (déplacements et température). Cet

élément peut être utilisé pour un calcul

couplé thermique-structural en même temps.

La figure II.5 montre la structure simulée

maillée en élément Plane 13 (cas de soudage à 13

passes), le maillage est raffiné au niveau de contact entre le

métal d'apport et le métal de base, et au niveau du contact entre

les différentes passes. Pour le cas de soudage monopasse ou à 3

trois passes, on conserve la densité et la répartition des

éléments tout en assurant un regroupement de tout les surfaces

qui représentent les passes pour construire une seule passe, ou bien les

regrouper trois à trois pour construire le modèle à trois

passes.

Chapitre II Modélisation du procédé de

soudage d'un tube

48

Figure II.5 : Discrétisation de la

tubulure en éléments finis.

|