II.2.2 Etude bidimensionnelle

II.2.2.1 Introduction

Pour notre tubulure, des simulations numériques

bidimensionnelles seront effectuées, afin d'apprécier l'erreur

engendrée par ce type de modélisation, en considération du

gain de temps qu'elle apporte. Les données des matériaux pour ce

type de simulation seront les plus précises dont nous disposons tout en

les introduisant en fonction de la température.

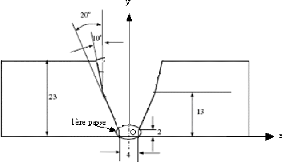

II.2.2.2 Géométrie

On considère une simulation bidimensionnelle sur une

coupe méridienne de la tubulure dans une option de calcul

axisymétrique. Dans ce cas, il existe différents moyens de

représenter l'apport de chaleur imposé. Dans une telle approche,

à chaque passe de soudage, le métal est déposé sur

toute une circonférence en une seule fois. De façon à

reproduire les conditions de bridage exercées par la partie de la

sourdure solidifiée sur le métal en fusion, la

Chapitre II Modélisation du procédé de

soudage d'un tube

44

structure est bloquée axialement pendant la phase de

chauffage simulant le dépôt du métal et

relâchée ensuite pendant la phase de refroidissement

[15].

Pour notre cas, c'est le soudage d'une tubulure de

diamètre extérieur D = 432mm, d'épaisseur e = 23 mm et de

longueur totale L=1000 mm (longueur considérée l = 500mm). Un

chanfrein, situé au milieu de la tubulure, est rempli par le

métal d'apport par un procédé MAG (figure

II.1). La tubulure (métal de base et métal

d'apport) est constituée d'un acier à haut grade X100. Cet acier

ne présente pas de transformation métallurgique. Les distorsions

et les contraintes résiduelles sont déterminées

après chaque passe de soudage.

La figure II.1, montre le modèle

géométrique du métal de base (avant l'opération de

soudage). Pour des raisons de symétrie du cylindre dans le plan (Oyz),

alors il sera souhaitable d'analyser que sa moitié. Ce qui diminue le

nombre d'éléments et de noeuds et par conséquent minimise

le temps de calcul (voir maillage "figure II.5")

Figure II.1 : Géométrie de la

tubulure (dimensions en mm).

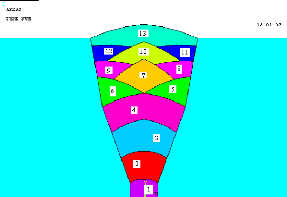

La figure II.2 montre la géométrie de la

tubulure considérée avec 13 passes de soudage. Les surfaces

1,2,...,13 indiquent les 13 passes de soudage.

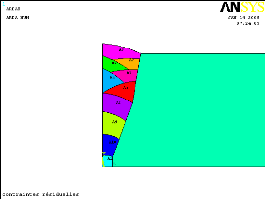

La figure II.3 représente la moitie de la tubulure, en

fait c'est la partie simulée de la tubulure. La distance d (longueur)

simulée est égale à 0.5m. Pour le cas de soudage

monopasse, toutes

Chapitre II Modélisation du procédé de

soudage d'un tube

les passes de 1 à 13 sont regroupées pour donner

naissance à une seule passe. Le cas de soudage à trois passes

sera réalisé par trois groupes de passes:

? Le premier groupe est formé des passes 1, 2, 3 et 4,

ce qui engendre la création de la première passe.

? Le second groupe est constitué de l'ensemble des

passes 5, 6, 7, 8, 9 et 10, ce qui conduit à la formation de la

deuxième passe.

? Le dernier groupe contient les passes 11,12 et 13, ce qui

mène à la réalisation de la troisième passe.

45

Figure II.2 : Géométrie de la

tubulure avec 13 passes de soudage.

Chapitre II Modélisation du procédé de

soudage d'un tube

46

Chapitre II Modélisation du procédé de

soudage d'un tube

Figure II.3 : Géométrie de la

partie simulée de la tubulure (cas de soudage à 13 passes).

|