VI. DIMENSIONNEMENT DU VENTILATEUR

Le problème ici est d'avoir 0.5m/s comme vitesse de

passage sur les produits, après les nombreuses pertes de charge

rencontrées. Nous ne possédons pas de référence

nous permettant de modéliser ces pertes de charges sur les claies et les

échangeurs. C'est pourquoi nous utiliserons dans un premier temps le

ventilateur fournit avec le groupe de condensation. Des expérimentations

ultérieures permettrons la modélisation de ces pertes de

charge.

Les caractéristiques de ce ventilateur sont les suivantes

:

· Type : aspirant ;

· Alimentation : 208 V - 220 V, 50Hz ;

· Puissance utile : 22 W ;

· Intensité absorbée : 0.54 A ;

· Vitesse de rotation : 1350 tr/min.

VII. DIMENSIONNEMENT DU CIRCUIT ELECTRIQUE

1. Principes de commande et de

régulation

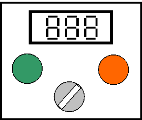

· La régulation sera en tout ou rien, par thermostat

électronique avec afficheur de température ;

· Un voyant vert `Sous-Tension' permettra de

vérifier la présence de tension ;

· Un voyant rouge `Marche Compresseur' permettra d'indiquer

l'état de marche du compresseur, pendant la régulation ou

à l'arrêt ;

· Un commutateur à deux position permettra la mise

en marche ou l'arrêt du séchoir.

2. Emplacement des organes de contrôle et

de signalisation

Ces organes comprennent :

· Le commutateur Marche-Arrêt ;

· Le voyant `Sous-Tension' ;

· Le voyant `Marche Compresseur'

Ils sont disposés comme sur le schéma suivant :

160

TENSION

A M

140

COMP.

950

Figure 9 : Emplacement du tableau de

contrôle

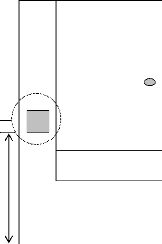

3. Schémas

électriques

Le ventilateur n'absorbe que 0.54 A. Il sera donc placé

directement dans le circuit de commande. Le circuit de puissance sera

câblé avec des câbles de 2.5mm2 et le circuit de

commande en 1.5mm2.

MONTAGE

Le montage est une phase délicate, car si des

réalités ont été omises ou négligées

plus en amont, alors un retour en arrière dans le processus de

conception est souvent indispensable.

I. MONTAGE DU COFFRET

On a vu que le coffret est fait en contre-plaquet

d'épaisseur 10 cm, avec un revêtement intérieur en

tôle d'aluminium d'épaisseur 0.3mm.

Le raccordement des plaques est fait par des pointes et de la

colle forte, pour assurer une étanchéité maximale.

La tôle d'aluminium est revêtue sur les faces

intérieures par collage, pour plus d'esthétique. Cette tôle

est aussi utilisée pour le découpage des chicanes

d'homogénéisation.

La portière de face sera maintenue fermée par deux

loketo aimantés, et l'ouverture de visite technique par une targette.

L'armaflex d'étanchéité des ouvertures est aussi

fixé par collage.

La peinture est du type métallisée de couleur

marron, avec un premier revêtement de cintrofer.

Les claies sont grillagées. Les extrémités

des grillages sont prises en sandwich entre des planches de 10 x10.

Le socle est réalisé en cornière de 25.

Avec les remarques ci-dessus et les dimensions de la figure 5,

un cahier des charges a été établi. La réalisation

du coffret a ainsi été confiée à un atelier

spécialisé dans la menuiserie.

II. MONTAGE DES ECHANGEURS

Les deux échangeurs ont été fixés

au bâtit par boulonnage. Un bac de collecte des condensas

étanché par silicone a été fixé sous

l'évaporateur, et un orifice d'évacuation des condensas par tuyau

PVC a été réalisé à l'arrière du

séchoir.

Le ventilateur a aussi été fixé par

boulonnage au dessus du condenseur, après avoir adapté des

supports de fixation convenables.

III. MONTAGE DU CIRCUIT FRIGORIFIQUE

Le montage du circuit frigorifique a été fait en

suivant les étapes suivantes :

· Remplacement de l'huile du compresseur par une huile

compatible avec le R134a ;

· Réalisation des soudures les plus

compliquées à l'extérieur, et remplacement du filtre

déshydrateur ;

· Fixation du compresseur dans son logement ;

· Réalisation du reste des soudures ;

· Fixation du bulbe du détendeur ;

· Mise sous vide des tuyauterie et premier contrôle

des fuites ;

· Charge de l'installation en basse pression,

jusqu'à l'obtention d'environ 10 bars en haute pression. La charge sera

complétée au cours des premiers essais.

|