CHAPITRE 2 :

goneralites sur l~automatique

I. Definitions

L'automatique est à la fois une science et une technique

qui étudie les méthodes scientifiques et les moyens techniques

pour la conception et la réalisation des systèmes

automatisés.

L'automatisation est l'exécution automatique de

tâches domestiques, industrielles, administratives ou scientifiques sans

intervention humaine. [5]

Des systèmes automatisés permettent :

· De réaliser des opérations trop complexes

ou dangereuses et ne pouvant être confiées à l'homme

(alunissage d'un engin spatial, maintenance et contrôle dans les

centrales nucléaires)

· De substituer l'homme dans les opérations

répétitives ou pénibles (électroménager,

boîte de vitesses automatique, embrayage piloté)

· D'accroître la précision (applications

militaires, gestion électronique de moteur thermique, pilote

automatique)

· D'accroître la rentabilité et la

productivité par la diminution de la main-d'oeuvre (chaîne de

montage, atelier automatisé) [5]

II. Differents types de systemes automatises

· Systèmes linéaires, continus et

invariants

Les grandeurs d'entrée et de sortie évoluent de

manière continue en fonction du temps.

· Systèmes combinatoires

Les grandeurs d'entrée et de sortie sont des grandeurs

binaires. La commande est appelée TOR (Tout Ou Rien). Les grandeurs de

sortie s'expriment comme une combinaison des grandeurs d'entrée.

· Systèmes séquentiels

Les grandeurs d'entrée et de sortie sont des grandeurs

binaires. Les grandeurs de sortie ne peuvent pas s'exprimer comme une

combinaison des grandeurs d'entrée. En effet pour un même

état des entrées, on n'a pas forcément les même

sorties. Une notion d'état du système, de mémoire, se

rajoute. [5]

Les systèmes logiques sont des

systèmes pour lesquels toutes les variables

d'état (entrées ou sorties) peuvent être

représentées par des variables du type logique (signal

binaire).

III. Etude logique et l'etude dynamique des

systemes

L'étude logique est

complémentaire de l'étude dynamique des

systèmes linéaires ou asservis. Un système

automatisé est constitué de plusieurs chaînes

d'actions. [16]

1. L'etude dynamique

L'étude dynamique des asservissements

consiste à étudier une seule chaîne

d'action afin d'optimiser les différents éléments

de cette chaîne pour qu'elle réponde au cahier de charges.

Exemple d'un asservissement en vitesse d'un moteur

électrique :

Il s'agit d'étudier l'état transitoire entre

l'arrêt et le régime permanent

2. L'etude logique

L'étude logique consiste à

étudier et décrire l'évolution de l'état du

système dans sa globalité, il s'agit de tenir compte de

l'état de toutes les chaînes d'actions en

même temps. [16]

Dans ce cas on considère que l'état du

système ne sera décrit que par des variables binaires :

C'est cette étude (étude logique) que nous

mènerons tout au long de ce rapport.

Exemple : pour un moteur électrique,

On ne tiendra pas compte du régime transitoire du moteur.

On considèrera que le `'problème» a été

réglé par l'étude de la commande.

IV. Systeme automatise de production (S.A.P)

Un système automatisé est un ensemble

d'éléments en interaction, et organisés dans un but

précis : agir sur une matière d'oeuvre afin de

lui donner une valeur ajoutée. [5]

1. Structure d'un systeme automatise :

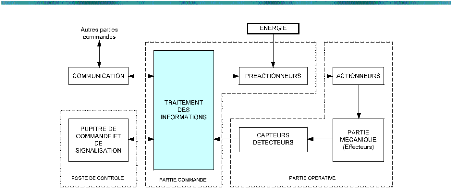

Tout système automatisé peut se décomposer

selon le schéma ci-après :

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

21

|

Figure 3: Structure d'un système automatisé

[5]

o Partie opérative : Elle agit sur la

matière d'oeuvre afin de lui donner sa valeur ajoutée.

o Partie commande : Coordonnant la succession

des actions sur la partie opérative avec la finalité d'obtenir

cette valeur ajoutée.

o Poste de contrôle : Composé des

pupitres de commande et de signalisation, il permet à

l'opérateur de commander le système (marche, arrêt,

départ cycle ...). Il permet également de visualiser les

différents états du système à l'aide de voyants.

V. Partie Operative

Le déplacement d'un élément de machine

outil, de mécanisme ou d'appareillage, actionné

électriquement, est du à l'un des organes moteurs suivants :

moteur électrique, vérin électro-hydraulique ou

électro-pneumatique. [2]

1. Machines electriques (Moteurs)

Une machine électrique est un

dispositif électromécanique permettant la conversion

d'énergie électrique en énergie

mécanique. Les machines électriques produisant une

énergie électrique à partir d'une énergie

mécanique sont appelées dynamos,

alternateurs ou générateurs

suivant la technologie utilisée. Les machines électriques

produisant une énergie mécanique à partir d'une

énergie électrique sont appelées des

moteurs. [6]

Les machines tournantes

Les machines tournantes sont constituées de deux parties

principales. Le stator est la partie fixe du système.

Il entoure la partie tournante, appelée rotor. On

distingue :

Les machines à courant continu

La machine à courant continu est une machine

électrique tournante qui fonctionne, comme son nom l'indique, à

partir de tensions et de courants continus.

Machines à courant alternatif

Ces moteurs alternatifs se déclinent en deux types :

· Les moteurs asynchrones

· Les moteurs synchrones : souvent utilisé comme

génératrice. Comme le nom l'indique, la vitesse

de rotation de ces machines est toujours proportionnelle à

la fréquence des courants qui les traversent. [6]

Demarrage des moteurs asyn chrones

Lors de la mise sous tension d'un moteur asynchrone, celui-ci

provoque un fort appel de courant qui peut provoquer des chutes de tension

importantes dans une installation électrique. Pour ces raisons en

autres, il faut parfois effectuer un démarrage différent du

démarrage direct. Il est donc logique de limiter le courant pendant le

démarrage à une valeur acceptable. [5]

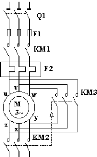

Outre le démarrage direct, nous pouvons citer le

démarrage étoile- triangle

Figure 4: Démarrage

étoile-triangle

2. Les Verins

Ils transforment l'énergie d'un fluide sous pression en

énergie mécanique (mouvement avec effort). Ils peuvent soulever,

pousser, tirer, serrer, tourner, bloquer, percuter, ...

Leur classification tient compte de la nature du

fluide, pneumatique ou hydraulique, et du

mode d'action de la tige : simple effet (air comprimé

admis sur une seule face du piston), double effet (air

comprimé admis sur les deux faces du piston)... [5]

|

Figure 6:Vérin simple effet classique rappel par

ressort

|

Figure 5:Vérin double effet

|

VI. Les automates programmables industriels

1. Definition

L'Automate Programmable Industriel (API) est un appareil

électronique programmable, adapté à l'environnement

industriel, qui réalise des fonctions d'automatisme pour assurer la

commande de préactionneurs à partir d'informations logiques,

analogiques ou numériques. [5]

Les API sont spécialement conçus pour traiter,

par un programme, des problèmes de logique séquentielle (ou

combinatoire) afin de remplacer les commandes d'automatismes en logique

câblée réalisée avec des circuits logiques ou des

relais.

2. Avantages

- emploi facile par des personnes non qualifiés en

informatique, grâce à des langages de programmation de type

langage à relais, équations booléennes ou GRAFCET.

- Conçus pour fonctionner en milieu industriel, afin de

remplacer les armoires à relais.

3. Nature des informations traitees par l'automate

:

Les informations peuvent être de type :

- Tout ou rien (T.O.R.) : l'information ne peut

prendre que deux états (vrai/faux, 0 ou 1 ...).

- Analogique : l'information est continue et

peut prendre une valeur comprise dans une plage bien

déterminée.

- Numérique : l'information est contenue

dans des mots codés sous forme binaire ou bien hexadécimale.

4. Architecture des automates Aspect exterieur

:

Les automates peuvent être de type compact

ou modulaire.

De type compact, Il intègre le processeur,

l'alimentation, les entrées et les sorties. Ces automates, de

fonctionnement simple, sont généralement destinés à

la commande de petits automatismes.

Généralités sur

l'automatique

De type modulaire, le processeur, l'alimentation et les

interfaces d'entrées / sorties résident dans des unités

séparées (modules) et sont fixées sur un

ou plusieurs racks contenant le "fond de panier" (bus plus

connecteurs).

Ces automates sont intégrés dans les automatismes

complexes où puissance, capacité de traitement et

flexibilité sont nécessaires.

Structure interne :

Module d'alimentation : il assure la

distribution d'énergie aux différents modules.

Unité centrale : à base de

microprocesseur, elle réalise toutes les fonctions logiques,

arithmétiques et de traitement numérique (transfert, comptage,

temporisation ...).

Le bus interne : il permet la communication de

l'ensemble des blocs de l'automate et des éventuelles extensions.

Mémoires : Elles permettent de stocker le

système d'exploitation (ROM ou PROM), le programme (EEPROM) et les

données système lors du fonctionnement (RAM).

Interfaces d'entrées / sorties :

· Interface d'entrée : elle permet

de recevoir les informations du S.A.P. ou du pupitre et de mettre en forme

(filtrage, ...) ce signal tout en l'isolant électriquement

(optocouplage).

· Interface de sortie : elle permet de

commander les divers préactionneurs et éléments de

signalisation du S.A.P. tout en assurant l'isolement électrique [5]

5. Criteres de choix d'un automate

Un automate utilisant des langages de programmation de type

Grafcet est préférable pour assurer les mises au point et

dépannages dans les meilleures conditions.

La possession d'un logiciel de programmation (PL7 Junior/Pro...)

est aussi source d'économies (achat du logiciel et formation du

personnel). Des outils permettant une simulation des programmes sont

également souhaitables. [5]

Ensuite les besoins doivent être quantifiés.

m Nombre d'entrées/sorties : le nombre

de cartes peut avoir une incidence sur le nombre de racks dès que le

nombre d'entrées/sorties nécessaires devient

élevé.

m Type de processeur : la taille

mémoire, la vitesse de traitement et les fonctions spéciales

offertes par le processeur permettront le choix dans la gamme souvent

très étendue.

0 Fonctions ou modules spéciaux :

certaines cartes (commandes d'axe, pesage...) permettront de

`'soulager» le processeur et devront offrir les

caractéristiques souhaitées (résolution,...)

0 Fonctions de communication : l'automate doit

pouvoir communiquer avec les autres systèmes

de commande (API, supervision...) et offrir des

possibilités de communication avec des standards

normalisés (Profibus...)

6. Langages de programmation pour API

La norme IEC 1131-3 définit entre autres choses, cinq

langages qui peuvent être utilisés pour la programmation

d'applications d'automatisme. [10]

Les cinq langages sont :

SFC (« sequential function char ») :

issu du langage GRAFCET, ce langage, de haut niveau, permet la programmation

aisée de tous les procédés séquentiels ;

FBD (« function block diagram », ou

schéma par blocs) : ce langage permet de programmer graphiquement

à l'aide de blocs, représentant des variables, des

opérateurs ou des fonctions. Il permet de manipuler tous les types de

variables ;

LD (« ladder diagram », ou

schéma à relais) : ce langage graphique est essentiellement

dédié à la programmation d'équations

booléennes (true/false) ;

ST (« structured text » ou texte

structuré) : ce langage est un langage textuel de haut niveau,

particulièrement adapté à la programmation de fonctions

arithmétiques complexes, manipulations de tableaux, gestion de

messages...

Chapitre

3

|