1.5.2 Création des nano-cavités

Le phénomène de création (ou

nucléation) des cavités reste compliqué à

décrire; seules des simulations [1] permettraient d'appréhender

ces mécanismes. Lors du recuit post-implantation, si la

température est suffisamment élevée, des complexes

(lacunes-particules ou ions-lacunes) créés par l'implantation,

lacunes et interstitiels en nombre égal, migrent et peuvent rencontrer

d'autres

complexes (précurseurs). Plusieurs cas sont possibles :

- Un interstitiel rencontre une lacune : la lacune et

l'interstitiel s'annihilent. Les lacunes tendent à créer des

cavités tandis que les interstitiels contribuent à leur

disparition.

- Un défaut ponctuel arrive sur un puits (surface, joint

de grains, dislocation ...) oil il s'élimine. - Des défauts du

même type peuvent se rassembler et former des petits amas.

Les amas formés par migration des complexes

lacunes-particules vont libérer les particules, qui iront occuper les

positions interstitielles dans le matériau; ainsi donc les amas seront

essentiellement constitués de lacunes pour donner naissance à une

cavité. Dans certaines conditions l'évolution de l'amas de

lacunes peut être totalement différente : l'amas grossit par

absorption de lacunes mais il conserve une forme sensiblement sphérique

ou polyédrique. On obtient une cavité, défaut stable dans

le matériau.

Pour les interstitiels la situation est plus simple, en effet

les amas d'interstitiels se transforment toujours en boucles de dislocations

(figure 1.6) qui peuvent croître en absorbant de nouveaux interstitiels.

Lorsqu'elles atteignent les limites du cristal, elles disparaissent en laissant

un plan d'atomes supplémentaires. Cependant, les complexes ions-lacunes

formeront à leur tour, des amas qui, pendant le recuit libéreront

du gaz en donnant naissance aux bulles.

FIGURE 1.6: boucle de dislocations formées dans le

matériau. [5]

D'après J. Grisolia[7], plusieurs types de cavités

sont observés après une implantation d'hydrogène, ou

d'hélium suivies d'un recuit. On observe:

- 1. Les platelets ou cavités plates orientées

suivant les plans (100)

Ces défauts plans sont observés lors de bilans

thermiques faibles (en dessous de 400°C). Ces platelets apparaissent

parallèles à la surface de la plaquette semi-conductrice et sont

situés à l'intérieur de la zone perturbée. Ces

cavités sont des défauts bidimensionnels de forme circulaire et

d'épaisseur constante.

- 2. Les cavités plates (111)

Contrairement aux cavités (100), les cavités

(111) ne sont pas situées au niveau de la zone d'arrêt des ions,

mais plutôt en fin de zone perturbée. Ces défauts ont une

épaisseur comparable mais leur taille est toujours supérieure

à celle des cavités (100) ; ils sont également

bidimensionnels; sont observées pour des bilans thermiques allant

jusqu'à 500°C.

- 3. Les cavités cylindriques

Ce type de defauts apparaît pour des bilans thermiques

intermédiaires (500 à 700°C). Il apparaît sous une

forme cylindrique d'orientation quelconque dans la zone perturbée. Son

diamètre est compris entre 2 et 4 nm et sa longueur varie en fonction de

la nature du recuit. Ces défauts sont des cavités filiformes.

FIGURE 1.7: Image en haute résolution d'une

cavité sphérique.[5]

4. Les cavités sphériques

Ces cavités sont essentiellement observées

à haute température (à partir de 700°C). Il

apparaît sous la forme d'une sphère et se situe dans la zone

perturbée. Sa taille (environ 2,5 nm) évolue avec la nature du

recuit.

Elles se situent dans la zone d'implantation des atomes

d'hélium et forment une bande qui peut

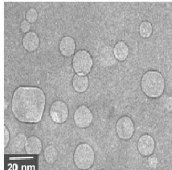

FIGURE 1.8: Exemple de cavités facettées ou non

obtenues pour une implantation à 1,55 MeV de 5.1016

He/cm-2 et un recuit de 700°C pendant une heure. [5]

s'étendre jusqu'à 1 um de large. Certaines d'entre

elles se facettent au cours de leur évolution pour minimiser leur

énergie avec le réseau[5].

|