CHAPITRE 3-RÉSULTATS, ANALYSES ET

DISCUSSIONS

prédite du bassin de fusion avec les valeurs

mesurées, une amélioration de la façon dont

l'énergie est distribuée dans le bain de fusion en augmentant le

coefficient d'absorptivité est nécessaire.

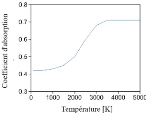

Dans cette étude, une estimation du coefficient

d'absorptivité a été proposée numériquement

pour comparer efficacement les mesures expérimentales et la simulation

numérique. Comme le montre la figure 3.9, cette approche permet

d'augmenter le coefficient d'absorption de 0,42 à 0,7.

Figure 3-9: Coefficient d'absorption en fonction de

la température pour l'alliage Ti6Al4V

étudié.

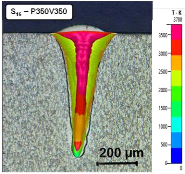

La comparaison entre la forme prédite du bain de fusion

en utilisant les nouvelles valeurs calibrées pour l'absorptivité

et l'observation expérimentale est présentée dans la

Figure 3.10

Figure 3-10: Comparaison entre les résultats

numériques et expérimentaux après

calibration du

coefficient d'absorption pour la piste S16.

Cette comparaison est obtenue pour le cas du substrat avec la

piste S16. Comme le montre la figure 3.10, un bon accord est obtenu entre le

profil numérique basé sur la variation

59

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 3-RÉSULTATS, ANALYSES ET

DISCUSSIONS

de température et le résultat

expérimental (ligne noire) dans le cas du mode de fusion en trou de

serrure. Ce résultat démontre l'importance de prendre en compte

la variation du coefficient d'absorption avec la température pour le

mode de fusion en trou de serrure prédominant afin d'obtenir un bon

accord avec le résultat expérimental. Par conséquent, la

calibration de l'absorptivité est répétée pour les

cas simulés afin d'améliorer tous les résultats.

3.2 Étude De Sensibilité 3.2.1

Introduction

Au cours du procédé de fabrication SLM, un

grand nombre de paramètres gouvernent l'intégrité finale

de la pièce à fabriquer. Les investigations expérimentales

et numériques effectuées précédemment ont permis

d'analyser l'effet de certains paramètres procédés tels

que la puissance laser, la vitesse de balayage et la densité

d'énergie volumique durant le processus de fabrication. Ces analyses ont

permis de définir la paramètrie optimale nécessaire

à l'obtention de cordons stables, continus, uniformes et denses. Par

contre on constate que ces analyses ne considèrent qu'un nombre

très limité de paramètres parmi ceux que compte le

procédé et ne renseignent aucunement sur l'influence de ces

paramètres vis-à-vis du procédé et vis-à-vis

des paramètres considérés. Or la compréhension de

la relation entre ces paramètres et leurs effets sur le processus de

fabrication est crucial la qualité géométrique et physique

des pièces produites.

Grace aux modules Spreading et Melting

développés pour des simulations à l'échelle

microscopique par ESI Group, il est possible d'analyser des indices de

sensibilité qui quantifient l'influences des entrées de ces

modules sur leur sortie simulée : c'est l'analyse ou l'étude de

sensibilité. Elle permettra de mieux comprendre les relations entre

l'entrée et la sortie des variables du modèle

étudié, d'identifier les paramètres qui nécessitent

une meilleure estimation afin de réduire les incertitudes du

modèle, l'identification des phénomènes

prédominants dans le système physique étudié et la

simplification du modèle en fixant les entrées qui n'ont pas

d'effet sur la sortie simulée.

Dans cette section, on présentera l'analyse de

sensibilité du modèle de simulations des procédés

de fabrication additive sur lit de poudre du module melting.

3.2.2 Étude De Sensibilité Du Module

Melting

Nous cherchons à étudier la sensibilité

des paramètres de sortie (taille du bain de fusion) à une

perturbation de chaque paramètre d'entrée. En étudiant

comment la réponse du modèle réagit aux variations de ses

variables d'entrée, l'analyse de sensibilité nous permet de

répondre

60

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

|