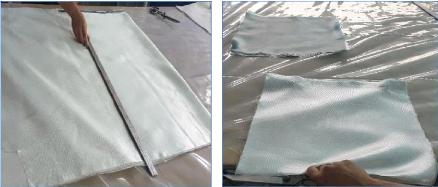

II.2.2.2. Préparations des renforts

D'après les rouleaux des tissus de fibres de verre et

de carbone (Figure II.2) on coupe deux surfaces larges pour

l'extraction des plis de nos stratifiés, ensuite :

(1) On mesure avec une règle 40/40 cm du tissu de fibre

de verre et celle de carbone.

(2) On découpe 8 couches des deux fibres (Carbone/Verre)

en utilisant un ciseau.

1 2

Figure II.5 : Préparation

des renforts (Etape de découpage)

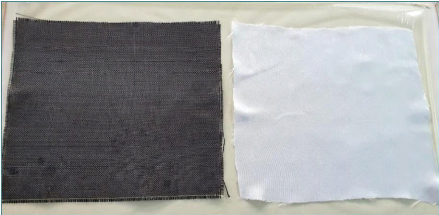

Figure II.6 : Tissus des Fibres

de carbone et de verre (taffetas)

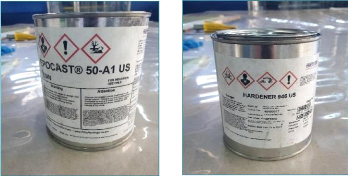

II.2.3. La matrice

Les matériaux composites à matrice

polymère sont de plus en plus utilisés en aéronautique

à cause de leur faible masse. C'est un mélange homogène de

résine (EPOCAST 50-A1) et de durcisseur (HARDENER 946 US) qui se

présente comme un agent de

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

28 | P a g e

réticulation[4]. Ces ratios sont

basés sur les normes spécifiées par le fabricant, qui

nécessite un mélange de 100 grammes de résine pour 15

grammes de durcisseur. Figure II.7.

A B

Figure II.7 : A. Résine

EPOCAST 50-A1. B. Durcisseur (HARDENER 946)

II.2.3.1. Caractéristiques de la résine

Est une résine thermodurcissable utilisé pour la

stratification à cause de sa facilité à être

manipulée. Et peut être utilisé dans la fabrication ou la

réparation de structures composites aéronautiques. Les produits

sont conformes à la norme BMS 8-201.

Des détails supplémentaires sur cette

résine sont mentionnés dans la fiche technique fournie par le

fournisseur (Tableau II.3)

Tableau II.3 :

Caractéristiques des Epocast 50-A1/946

|

Caractéristiques

|

Valeurs

|

|

Densité g/cm3

|

2

|

|

Coefficient de dilatation thermique 10k

|

35

|

|

Résistance en compression MP

|

140

|

|

Module d'élasticité en compression

MP

|

11000-11500

|

|

Résistance en flexion MP

|

110

|

II.2.3.2. Préparation de la matrice

La quantité de résine nécessaire par

mètre carré de tissu a été calculée à

partir des normes imposées par le constructeur (Airbus) qui impose

375g de résine pour 1 m2 de

tissu (pour une seule couche).

· CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

Calcule de la masse de résine et durcisseur de nos

plaques composites : La surface d'une couche de fibre (Sf) est de :

Sf=400mm*400mm=160000mm2 On a un stratifié de 8 couches donc

la surface totale St est de : St=8*160000=1280000mm2 La

quantité de résine plus durcisseur a appliqué M sera :

1m2 375g

1.28m2 M

M= 480g

29 | P a g e

Donc la masse totale pour imprégner 8 couches de

40/40cm est 480grammes (en epocast + durcisseur) donc par un petit calcul on

trouve la masse de durcisseur et d'Epocast qu'on doit mélanger.

480 X 15

100

= 72 g en durcisseur

480 - 72 = 408 g d'epocast

· Dans notre cas on a deux plaques

élaborées donc on a consommé le double de cette

résine.

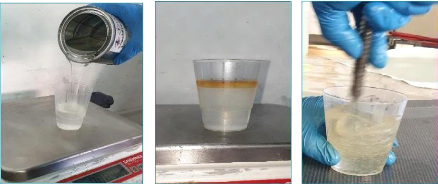

Finalement on suivra les étapes suivantes pour

l'utilisation de la résine.

1. On pèsera la bonne quantité de la résine

Epocast (408 grammes)

2. On ajoute la quantité nécessaire du durcisseur

72 g

3. Après un mélange à peu près de

3 min on voit que la couleur de notre résine est homogène, Donc

notre matrice est prête à utiliser.

1

2

3

Figure II.8 : Etapes de

préparation de la matrice Epocast 50-A1

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

30 | P a g e

|

II.2.4. Tissu d'arrachage

Sont des tissus antiadhésifs présentent

plusieurs avantages lorsqu'ils sont utilisés sous vide. Ce tissu est

connu pour la finition de surface qu'il confère aux pièces des

composites, il permet aussi d'absorber la quantité de résine

surplus et il évite également l'adhésion de

l'échantillon à tous les tissus lors de la dissociation (lors du

démoulage).

II.2.5. Feutre de drainage

Son rôle est d'absorber la quantité de

résine supplémentaire aussi et de la piéger pour qu'il n'y

ait pas de débordement, et aussi il assure la bonne répartition

de l'aspiration de l'air dans le système sous vide. Il est connu aussi

sous le nom (de la ouate).

|

|

|

Figure II.9 : Tissu

d'arrachage

|

|

|

Figure II.10 : Feutre de

drainage

|

Tableau II.4 :

Caractéristiques du feutre de drainage

|

Caractéristiques

|

Valeurs

|

|

Matière

|

Fibres 100% polyester

|

|

Couleur

|

Blanc

|

|

Epaisseur (mm2)

|

4

|

|

Poids nominal (g/m2)

|

150

|

|

Température d'utilisation (?)

|

205

|

|

Température de fusion (?)

|

250

|

II.3. Procédure de

fabrication

La réalisation des éprouvettes stratifiés

carbone/époxy, verre/époxy de huit plis est faite par un moulage

sous vide en ajoutant la résine sur la surface des fibres et

l'étaler en utilisant la raclette comme vous montre en détails

dans les étapes et les figures jointes suivantes :

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

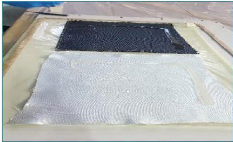

En premier lieu, après le malaxage de la

résine et le durcisseur en respectant le taux de pourcentage 100/15, en

étale une couche d'imprégnation sur le film inférieur

utilisé pour l'étanchéité et sur la

1ère couche des renforts.

Figure II.11 :

Imprégnation de résine sur les 1ères couches de

fibres

En deuxième étape on dépose les

couches des tissus sur la 1ère couche de renfort, de la

même façon que la première on étale une autre couche

de résine sur ces plis et en pose un autre pli, cette opération

est répétée jusqu'au huitième couches, ce sont tous

de même orientation (0.90°)

Figure II.12 : Imprégnation

de résine de 8 couches successives

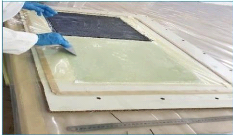

Troisièmement, on pose directement le tissu

d'arrachage qu'est découpé selon les mêmes dimensions de

nos renforts. Et faire rentrer les deux tuyaux de la pompe sur les

côtés pour effectuer par la suite l'opération d'aspiration

de l'air.

Figure II.13 : Dépôt

du tissu d'arrachage

31 | P a g e

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

32 | P a g e

Ensuite, on pose le tissu d'absorption (de drainage)

qu'est découpé de même dimensions qui couvre toute surface

du moule limité par le mastic d'étanchéité, en le

plaçant ainsi sur les tuyaux de la pompe à vide avant la

fermeture de notre système.

Figure II.14 : Dépôt

de tissu de drainage

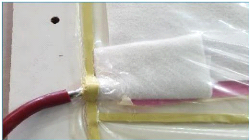

Finalement on utilise un film plastique pour la

fermeture, d'où le but de son utilisation est

l'étanchéité l'ensemble de système et

réaliser la dépression par le système de création

de vide utilisé et coller ses extrémités avec le mastic

d'étanchéité pour éviter tout risque de fuite.

Figure II.15 : Dépôt

de film plastique pour fermeture du système

|