II.2.2. Les renforts

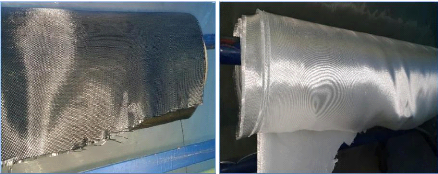

Les renforts utilisés pour la réalisation des

éprouvettes sont des tissus de carbone, et de verre sous formes des

fibres continus bidirectionnels.

Voir les rouleaux dans la Figure II.2.

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

24 | P a g e

Figure II.2 : Rouleaux de fibres

de carbone et de verre bidirectionnel

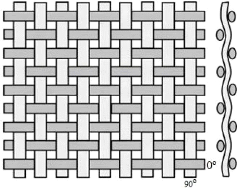

Ces tissus de renfort sont constituée de deux couches

unidirectionnelles, l'une orientée à 0° et l'autre à

90° dite de type taffetas[1] voir dans la Figure

II.3.

Figure II.3 : Dessin d'armure

taffetas (0/90°) [1J II.2.2.1. Caractéristiques des

fibres de carbone et de verre

II.2.2.1.a. Fibre de verre

Contrairement à l'état massif ou le verre est

très fragile du fait de sa forte sensibilité aux microfissures,

la conception de ce type de matériau se forme des fibres de faible

diamètre pour qu'il possède de bonnes performances

mécaniques est dû de la diminution des microfissures donc la

fragilité diminue. La matière première pour la fabrication

de ces fibres est composé de silice, alumine, magnésie,

etc.[1]

Il existe différents types de verre filable qui sont

résumés dans le Tableau II.1 :

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

25 | P a g e

Tableau II.1 : Différents

types de fibres de verre filables

|

Type des fibres de verre

|

Caractéristiques

générales

|

|

A

|

Haute teneur en alcali

|

|

C

|

Bonne résistance chimique

|

|

D

|

Haute propriétés

diélectrique

|

|

E

|

Bonne propriétés électrique

|

|

R, S

|

Haute résistance mécanique

|

Dans notre travail nous avons utilisé des fibres de

verre type D élaborées par une méthode de fibrage de verre

fondu (voir plus dans l'annexe).

II.2.2.1.b. Fibre de carbone

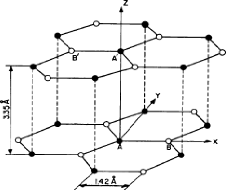

Les fibres de carbone appartiennent à la famille des

graphites, qui ont une structure hexagonale en atomes de carbone dispose en

plans cristallographique parallèle et décalé un par

rapport à l'autre.

La liaison entre les atomes de même plan est chimique

(un mélange des liaisons covalentes et métalliques). La liaison

covalente, qui résulte de l'hybridation sp2 de chaque atome

de carbone, est responsable du module et de la résistance

élevés dans le plan des couches de carbone. La liaison

métallique, qui est due aux électrons pz

délocalisés, est responsable de la conductivité

électrique élevée et de la conductivité thermique

élevée dans le plan des couches de carbone. Perpendiculaire aux

couches de carbone, la liaison implique des forces de van der Waals (liaison

secondaire).

En raison de la faible liaison inter couche, les couches de

carbone peuvent facilement glisser les unes par rapport aux autres. Dans les

fibres de carbone, les couches hexagonales sont disposées dans une

structure beaucoup plus amorphe, étant enroulées, pliées

et froissées les unes avec les autres. Cette structure amorphe ne permet

pas de déchirer les feuilles hexagonales et confère à la

fibre de carbone ses propriétés de matériau uniques avec

une résistance à la traction élevée et une

rigidité élevée.[2]

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

26 | P a g e

Figure II.4 : Structure

cristalline du graphite.

Les atomes A (cercles pleins) constituent une couche de

carbone, tandis que les atomes B (cercles vides) constituent la couche de

carbone adjacente[3] .

Elles sont obtenues par carbonisation de la fibre PAN (Poly

acrylonitrile).[1]

v Les caractéristiques de nos fibres utilisées

dans ce travail sont mentionnées dans le tableau

II.2.

Tableau II.2 : Caractéristiques du

tissu de carbone et de verre

|

Fibres continues de carbone

|

Fibres continues de verre

|

|

Caractéristiques

|

Valeurs

|

Caractéristiques

|

Valeurs

|

|

Architecture

|

TAFTAS

|

Type

|

D (diélectrique)

|

|

Géométrie des fibres

|

Rectangulaire

|

Géométrie des fibres

|

Cylindrique

|

|

Epaisseur (mm)

|

0.2

|

Epaisseur (mm)

|

0.1

|

|

Résistance à la

traction

(N/mm2)

|

330

|

Résistance à la

traction

(N/mm2)

|

140.29

|

|

Élongation (%)

|

1.9

|

Nombre de filament

Par fibre

|

75

|

|

Poids spécifique (g/m2)

|

193

|

Poids

spécifique

(g/m2)

|

106

|

CHAPITRE II Procédés

d'élaboration et caractérisation des matériaux

composites

27 | P a g e

|