CHAPITRE II

l'Analyse Vibratoire, Captures et

Identification des Défauts

II.1. Chapitre II l'Analyse Vibratoire, Captures et

Identification des Défauts

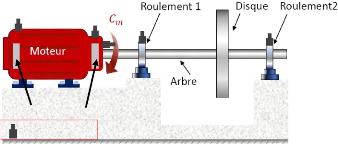

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 28

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Introduction

Dans ce chapitre nous aborderons à l'analyse

vibratoire des machines électriques pour éliminer les causes de

vibrations ou bien de développer la robustesse de ces machines. D'autre

part, il est bien connu que la correcte maintenance réside dans un bon

diagnostic, donc nous allons discuter les différents capteurs de

vibrations qui nous aider d'obtenu bien estimation l'état de la machine

et découvre l'étendue des dommages au moteur.

II.2. Analyse vibratoire

l'Analyse vibratoire était la boule de cristal de la

maintenance dans laquelle un « initié » pourrait identifier

tous les futurs dysfonctionnements d'une machine, cela se saurait et les

unités de production se disputeraient à prix d'or les faveurs des

meilleurs « médiums ». Néanmoins, cette technique,

extrêmement puissante lorsqu'elle est utilisée avec des moyens

appropriés à chaque problème, en fonction de sa

complexité et de son enjeu économique, est un outil devenu

aujourd'hui indispensable à tout service Maintenance pour assurer la

surveillance efficace de machines dont les pannes ou les marches en

dégradé présentent un risque majeur pour la

sécurité du personnel, la production ou la qualité du

produit fini.[29]

Une machine se compose d'un ensemble de mécanismes et

d'organes combinés destinés à transformer une

énergie ou à transmettre un mouvement. Ces mécanismes,

mobiles entre eux, ne peuvent fonctionner sans jeux, contraintes, efforts

dynamiques et chocs dont les effets se manifestent principalement sous forme de

vibrations et de bruits. Tout changement dans l'importance de ces jeux, de ces

contraintes, efforts ou chocs, se traduit immanquablement par une modification

de l'intensité ou des fréquences de ces vibrations. Or, cette

modification de comportement vibratoire constitue souvent la première

manifestation physique d'une anomalie affectant la machine, cause potentielle

à terme de dégradations, voire de pannes.

Cette particularité fait de l'analyse des vibrations un

outil d'investigation indispensable à l'assise d'une maintenance

moderne. Cet outil occupe une place privilégiée parmi les

techniques de surveillance. Il permet, par la génération

d'alarmes plus ou moins précoces, de signaler la présence d'un

dysfonctionnement, de dépister l'apparition d'une dégradation et

d'en suivre la progression, d'éviter une casse ou une dérive de

la qualité du produit fabriqué, tout en permettant une action

corrective programmée à bon escient au regard des

impératifs de production.

La surveillance vibratoire des machines tournantes a sans

doute toujours existé avec des moyens empiriques tels le toucher de la

main ou l'utilisation de la pièce de monnaie dont l'équilibre sur

la tranche garantissait le bon fonctionnement de la machine ou encore avec

des

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 29

moyens un peu plus techniques tels le vibromètre

à lamelles qui permettaient, dans les cas simples, d'identifier la

fréquence de la vibration d'amplitude prépondérante.

Aujourd'hui, la nécessité de communiquer, non

plus avec des impressions ou des sensations subjectives, mais avec des

données objectives, reproductibles et fiables, a rendu indispensable de

quantifier globalement les vibrations d'une machine par une mesure d'amplitude.

Le besoin est ensuite rapidement apparu de fixer des seuils à ces

valeurs et de connaître les amplitudes et les fréquences des

composantes prépondérantes. Enfin, la possibilité de

relier les fréquences de chaque composante vibratoire aux

différentes forces dynamiques engendrées par le fonctionnement

normal ou anormal de la machine et d'en interpréter les

évolutions est devenue une réalité avec

l'intégration à faible coût, dans les appareils de mesures

de vibrations, de convertisseurs analogiques numériques et de

coprocesseurs dédiés aux calculs de transformées de

Fourier. [29]

Source de vibration

Dispositif de mesure de vibration

Carte d'acquisition

Traitement de signal

Affichage

Fig.II.1. Composants de l'architecture de système

de détection de défaut. [30] II.2.1.

Définition d'une vibration (selon la norme NFE 90-001)

Une vibration est une variation avec le temps d'une grandeur

caractéristique du mouvement ou de la position d'un système

mécanique lorsque la grandeur est alternativement plus grande et plus

petite qu'une certaine valeur moyenne ou de référence.

Les phénomènes vibratoires sont des

phénomènes périodiques ou apériodiques plus ou

moins complexes.

II.2.2. Vibration Caractéristiques

Une vibration se caractérise principalement par

sa fréquence, son amplitude et sa phase.

a)

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 30

Amplitude : Aide à détecter la

sévérité du problème ou du défaut.

b) Fréquence : Aide à indiquer la

cause du défaut.

c) Phase : Aide à déterminer la

cause du défaut.

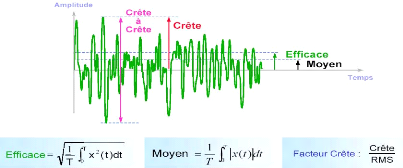

On appelle amplitude d'une onde vibratoire la valeur de ses

écarts par rapport au point d'équilibre. On peut définir

:

? L'amplitude maximale par rapport au point

d'équilibre appelée également amplitude

crête (Ac).

? L'amplitude double, aussi appelée

amplitude crête à crête (Acc) ou «

peak to peak » en anglais.

? L'amplitude efficace

(Aeff), aussi appelée RMS

(Root Mean Square en anglais).

L'amplitude des vibrations peut être mesurée en

termes de déplacement, de vitesse et d'accélération. Le

déplacement est mesuré de crête à crête et

généralement en mils ou microns. La vitesse peut être

mesurée en crête ou en valeur efficace et

généralement en pouces (inch)/seconde ou en mm/seconde.

L'accélération est exprimée en crête et

généralement mesurée en g. La phase indique comment une

machine se déplace par rapport à une référence de

sa partie. La relation entre le mouvement d'une partie d'une machine et une

référence - par exemple la position des deux

extrémités de l'arbre lorsqu'il tourne.[31]

Fig.II.2. Caractéristiques d'un signal

vibratoire. [31]

1 Hz = 1 cycle par seconde, Exemple pour un moteur tournant

à 1500 tr/mn, la fréquence de rotation est égale à

1500/60=25 Hz

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 31

Sur les machines tournantes industrielles, on utilise souvent le

tour par minute pour exprimer une vitesse de rotation, parfois noté

CPM (cycle par minute) ou RPM (rotation par

minute).

II.2.3. Intérêt du mesurage des

vibrations

Le but est évidemment de préserver et prolonger la

durée de vie des machines stratégiques.

Pratiquement ces dernières peuvent être

affectées par les facteurs suivants :

? Les machines elles-mêmes ne sont pas parfaites :

- Finition insuffisante,

- Jeux de fonctionnement trop importants,

- Mauvais équilibrages qui provoquent des balourds.

? Un mauvais montage :

- Mauvais alignements fréquents,

- Des serrages mal faits, des boulons déforment les

pièces,

- Les fondations ne sont pas suffisamment résistantes.

? En marche :

- Les variations de température provoquent des

dilatations,

- Les charges conduisent à des torsions, des flexions,

- L'usure accroît les jeux.

II.2.4. Techniques de mesurage

Trois paramètres (reliés entre eux) sont

caractéristiques des vibrations : II.2.4.1. Le

déplacement

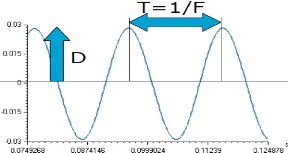

Le Déplacement quantifie l'amplitude maximale du signal

vibratoire. Historiquement, c'est la grandeur qui fut utilisée en

premier car cette mesure était la seule possible avec les moyens de

l'époque. Le Déplacement est inversement proportionnel au

carré de la fréquence : Plus la

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 32

fréquence augmente, plus le Déplacement diminue

: Son utilisation est réservée aux très basses

fréquences : F < 100 Hz

Un signal vibratoire sinusoïdal

généré par un balourd simple s'exprimera par la relation

:

d(t) = D.sin (2. F. t + (p) (II.2)

Fig.II.3. Signal sinusoïdal de déplacement

[32] L'unité utilisée pour la mesure des

déplacements est le micron (um). II.2.4.2. La

vitesse

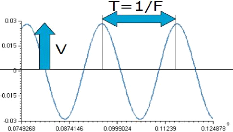

La Vitesse d'un mobile correspond à la variation de sa

position par unité de temps. Mathématiquement, la vitesse

s'exprime comme la dérivée du déplacement par rapport au

temps :

d[d(t)]

d

La Vitesse est inversement proportionnelle à la

fréquence : Plus la fréquence augmente, plus la Vitesse diminue :

Son utilisation est réservée aux basses fréquences F <

1000 Hz.

Un signal vibratoire sinusoïdal généré

par un balourd simple s'exprimera par la relation :

(II.4)

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 33

Fig.II.4. Signal sinusoïdal de vitesse [32]

L'unité utilisée est le mm/s.

II.2.4.3. L'accélération

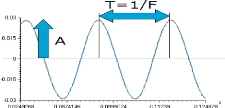

L'Accélération d'un mobile correspond à

la variation de sa vitesse par unité de temps. Mathématiquement,

l'accélération s'exprime comme la dérivée de la

vitesse par rapport au temps.

d[ v(t)]

d

L'Accélération représentative des forces

dynamiques, ne dépend pas de la fréquence : C'est le

paramètre privilégié en analyse vibratoire sur un large

domaine de fréquences.

0 = F = 20000 Hz

Un signal vibratoire sinusoïdal

généré par un balourd simple s'exprimera par la relation

:

Fig.II.5. Signal sinusoïdal

d'accélération [32] L'unité utilisée est

le g , 1g = 9.80665 m/s2.

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 34

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

II.2.4.4. Relations entre les grandeurs

Il existe une relation mathématique entre les grandeurs

comme suit :

D'au :

??

II.3. Captures de vibrations

La première étape conduisant à

l'obtention d'une lecture de vibrations consiste à convertir la

vibration mécanique produite par une machine en un signal

électrique équivalent. Cette opération est

réalisée au moyen des capteurs de vibrations. On retrouve parmi

les capteurs les plus couramment utilisés le capteur de

déplacement, le capteur de vitesse et

l'accéléromètre.

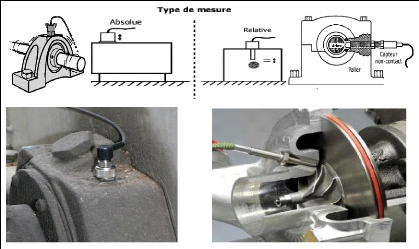

II.3.1. Capteur de déplacement

Le capteur de déplacement est un instrument qui produit

un signal électrique directement proportionnel au déplacement

relatif de la vibration d'un arbre ou d'un rotor. Il est monté en

permanence à l'intérieur du palier. Il s'agit d'un capteur

"non-contact", c'est-à-dire que le capteur n'entre jamais en contact

avec la surface en vibration. Les capteurs de vibrations se divisent en deux

catégories caractérisées par le type de mesure à

effectuer, mesure de vibration absolue ou bien d'une mesure de vibration

relative. Dans le premier cas, le capteur de vibrations est monté en un

point quelconque sur la machine (figure II.6 ).[33]

Accéléromètre

Capteur de déplacement

Fig.II.6. Capteurs de vibrations et les types de

mesures. [33][34][35][36]

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 35

La mesure effectuée tient alors compte de tous les

phénomènes vibratoires transmis par la structure de la machine au

point de montage du capteur. Dans le deuxième cas, seule la vibration

produite par le mouvement de l'arbre ou du rotor par rapport à une

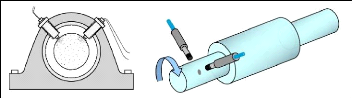

position de référence est mesurée. (figure II.7)

Fig.II.7. Capteur de déplacement pour les

paliers lisses. [37] [34]

Le capteur de déplacement est utilisé pour

toutes les applications où la surveillance des jeux entre les arbres et

les paliers s'avère essentielle. C'est pourquoi l'on retrouve des

capteurs de déplacement installés sur la plupart des turbines

hydroélectriques et des turbomachines.

II.3.1.1. Principe de fonctionnement

Un oscillateur (appareil qui génère un signal

oscillatoire) envoie un signal d'amplitude constante à très haute

fréquence au capteur. Le signal, appelé signal porteur, produit

un champ magnétique en passant au travers de la petite bobine

située à l'extrémité du capteur.

L'arbre situé à proximité absorbe une

partie de l'énergie du champ magnétique qui, à son tour,

produit une réduction proportionnelle de l'amplitude du signal porteur

(modulation).

Fig.II.8. Schéma de fonctionnement d'un capteur

de déplacement. [33]

Plus l'arbre se rapproche du capteur, plus l'amplitude du

signal s'en trouve affectée. La modulation du signal porteur traduit

donc l'importance du déplacement relatif de l'arbre par

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 36

rapport au palier. Le signal est ensuite

démodulé et la vibration, déplacement de crête-

à-crête, est mesurée.

L'unité utilisée est le um (10-6 m) ou

le mils (10-3 pouce) : 1 mils = 25,4 um.

II.3.1.2. Avantages

Les principaux avantages associés à l'emploi du

capteur de déplacement sont :

· la mesure directe du mouvement de l'arbre ;

· l'absence d'usure (aucun élément mobile)

;

· la mesure faite directement en unités de

déplacement ;

· le fonctionnement jusqu'à des fréquences

extrêmement faibles.

II.3.1.3. Inconvénients

Les principaux désavantages associés à

l'emploi du capteur de déplacement sont :

· la mauvaise qualité du signal

occasionnée par la présence d'irrégularités

à la surface des arbres ;

· l'installation minutieuse requise ;

· la très faible gamme dynamique du capteur (la

gamme dynamique est le rapport de l'amplitude la plus élevée

à l'amplitude la plus faible qui puisse être mesurée) qui

est de l'ordre de 100/1 ;

· la gamme de fréquences limitée du

capteur qui n'excède pas en pratique 200 Hz. II.3.2. Capteur de

vitesse (Vélocité)

Le capteur de vitesse produit un signal électrique

directement proportionnel à la vitesse de la vibration absolue

mesurée. On l'utilise pour la surveillance générale des

vibrations sur les machines industrielles. Il existe plusieurs types de

capteurs de vitesse, par exemple capture à bobine mobile, capture

à une sonde photo-électrique et capture à une

lumière stroboscopique.

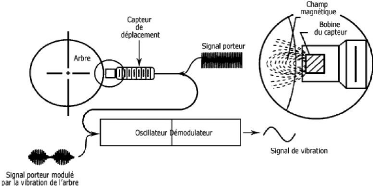

II.3.2.1. Capteur à bobine mobile

(Classique)

Pendant de nombreuses années, les seuls types de

capteurs de vitesse disponibles pour la surveillance des machines

étaient ceux utilisant une conception à bobine mobile.

II.3.2.1.1. Principe de fonctionnement d'un capteur de

vitesse à bobine mobile

Ce capteur compose essentiellement d'une bobine

supportée par des ressorts et d'un aimant permanent fixé au

boîtier du capteur (figure II.9). L'aimant fournit un puissant champ

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai

- Cas d'un Disque Tournant - 37

magnétique autour de la bobine suspendue. Lorsque le

capteur est fixé sur une machine qui vibre, l'aimant permanent suit le

mouvement de la vibration pendant que la bobine demeure stationnaire. Dans ces

conditions, le mouvement du champ magnétique qui traverse la bobine

génère une tension dont l'amplitude est proportionnelle à

la vitesse de la vibration. Le signal est ensuite transmis du capteur au

mesureur de vibrations.[33]

Connecteur

Broches de connecteur

Masse inertielle suspendue (cadre de la

bobine)

Boîtier du capteur Bobine

Ressorts de suspension Aimant

Boulon de

Fig.II.9. Capteur de vitesse à bobine mobile

[33][38] L'unité utilisée est le mm/s ou pouce/s.

1 po/s = 25,4 mm/s.

II.3.2.1.2. Avantages

Les principaux avantages associés à l'emploi du

capteur de vitesse sont :

· un signal électrique de sortie

généré sans avoir recours à une source

d'alimentation externe ;

· la simplicité de l'instrumentation requise pour

la mesure du signal.

II.3.2.1.3. Inconvénients

Les principaux désavantages associés à

l'emploi du capteur de vitesse sont :

Chapitre II l'Analyse Vibratoire, Captures et

Identification des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 38

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

- l'usure des éléments mobiles,

- la grande dimension du capteur,

- une faible gamme dynamique de l'ordre de 1000/1,

- la sensibilité du capteur aux champs

magnétiques,

- la sensibilité du capteur à son orientation,

- la limite élevée dans les basses

fréquences (> 10 Hz).

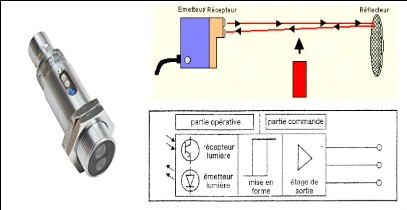

II.3.2.2. Capteur photoélectrique

(Moderne)

Les capteurs photoélectriques sont constitués

d'un émetteur ou source lumineuse, dont les rayons lumineux sont

détectés par un récepteur. La différence de signal

lumineux, acquise lors de l'interruption de ce rayon, est transformée en

un signal électrique, et est mesurée et utilisée par un

circuit électrique. La lumière utilisée est soit

infrarouge, soit rouge. En utilisant cette lumière, on peut créer

différents types de capteurs photoélectriques. Il existe des

modèles de capteurs à réflexion avec réflecteur ou

réflexe. Ce type est également équipé d'un

émetteur et d'un récepteur proches l'un de l'autre. La

réflexion de la lumière émise est acquise à l'aide

d'un ou plusieurs réflecteurs.

Fig.II.10. Capteur de vitesse photoélectrique

[39] [40] [41] II.3.3.

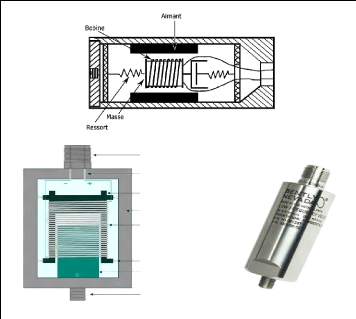

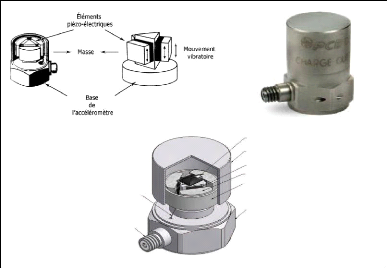

Accéléromètre

L'accéléromètre produit un signal

électrique directement proportionnel à

l'accélération de la vibration absolue mesurée.

L'accéléromètre est le type de capteur le plus

répandu aujourd'hui pour les mesures de vibrations des machines. Sa

conception permet de mesurer efficacement non seulement

l'accélération, mais aussi la vitesse et le déplacement

(absolue).

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 39

En effet, les instruments de mesure qui utilisent un

accéléromètre comportent des circuits électroniques

(intégrateurs) permettant de sélectionner le paramètre de

vibration requis.

II.3.3.1. Principe de fonctionnement

Le coeur de l'accéléromètre est

constitué de petits éléments d'un matériau

piézoélectrique. On qualifie un matériau de

piézoélectrique quand une déformation du matériau,

par compression ou par cisaillement, produit un signal électrique.

La figure suivante vous montre le schéma d'un

accéléromètre où une masse est rattachée

à chacun des éléments piézoélectriques. Le

mouvement vibratoire de la base de l'accéléromètre est

transmis à la masse qui agit à son tour sur chaque

élément piézoélectrique avec une force égale

au produit de la masse par sa propre accélération.

Ceux-ci produisent alors une charge électrique

proportionnelle à la force appliquée. Les masses étant

constantes, la charge produite par les éléments est

également proportionnelle à l'accélération des

masses.

Fil conducteur

Connecteur électrique

Circuit du capteur ICP ®

Couverture

Matériau piézoélectrique Masse

séismique

Bague de précharge

Base avec trou de montage taraudé

Fig.II.11. Schéma d'un

accéléromètre. [33][35]

Le signal fourni par un accéléromètre

possède un niveau si faible qu'il doit passer par un

préamplificateur de charge dans le but d'en faciliter la mesure et

l'analyse. Le rôle du préamplificateur consiste essentiellement

à convertir la charge produite par la déformation des

éléments piézoélectriques en un signal de tension

équivalente.

L'unité utilisée est le m s-2 ou le g

:

Chapitre II l'Analyse Vibratoire, Captures et

Identification des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 40

1 g = 9,81

m/s2.

II.3.3.2. Avantages

Les principaux avantages associés à l'emploi d'un

accéléromètre sont :

· Une gamme dynamique très grande,

· Une gamme de fréquences très large,

· Un signal électrique de sortie

généré sans avoir recours à une source

d'alimentation externe,

· L'absence d'éléments mobiles,

· Un montage possible dans n'importe quelle

direction,

· Une excellente performance dans les conditions

environnementales les plus sévères,

· La faible dimension des capteurs.

II.3.3.3. Inconvénients

Les principaux désavantages associés à

l'emploi de l'accéléromètre sont :

· l'impossibilité d'effectuer des mesures

à des fréquences extrêmement faibles (< 0,1 Hz),

· le traitement du signal provenant de

l'accéléromètre qui requiert une technologie plus

sophistiquée, et donc plus dispendieuse, que celles utilisées par

les deux autres types de capteurs.

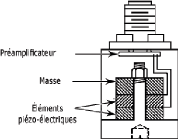

II.3.3.4. Accéléromètre à

préamplificateur intégré

Un nombre croissant d'accéléromètres sont

équipés aujourd'hui d'un préamplificateur

intégré (figure II.12). Ils nécessitent une source

d'alimentation externe à courant constant qui est beaucoup plus facile

à construire qu'un préamplificateur de charge conventionnel.

Néanmoins, l'électronique intégrée

aux accéléromètres restreint les gammes dynamiques et

thermiques de ceux-ci. Par exemple, la gamme des températures typiques

d'un accéléromètre est de - 70 à 250°C, alors

qu'elle est limitée à une plage allant de - 50 à

125°C pour un accéléromètre à

préamplificateur intégré.[33]

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 41

Fig.II.12. Schéma d'un

accéléromètre à préamplificateur

intégré. [33] II.3.3.5. Montage de

l'accéléromètre

Dans toutes les mesures de vibration, la qualité et la

fiabilité du signal d'entrée ont une importance cruciale. En

effet, l'instrument de mesure le plus sophistiqué ne peut pas produire

des résultats fiables à partir de données qui ne le sont

pas. Aussi, comme la nature des vibrations varie selon le type de

défauts rencontrés sur les machines, le capteur de vibrations

doit fonctionner dans une gamme très étendue et de façon

sûre.

En ce sens, le montage même de

l'accéléromètre aura un effet significatif sur le

résultat des mesures et c'est pourquoi vous devez y accorder une

attention toute particulière.

Le choix de l'emplacement de montage de

l'accéléromètre doit être fait en considérant

une position qui reflète la direction du phénomène

vibratoire visé par la mesure. De plus,

l'accéléromètre doit toujours être monté,

chaque fois que cela est possible, dans une position qui assure un chemin de

transmission court et rigide vers la source des vibrations.

Comme les forces internes d'une machine sont transmises

à l'ensemble de la structure par l'entremise des paliers, ceux-ci sont

considérés comme de bons emplacements pour le montage d'un

accéléromètre.

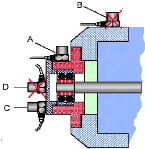

La figure II.13 montre le schéma d'un palier sur lequel

les accéléromètres ont été placés en

vue d'assurer un trajet direct aux vibrations provenant du roulement.

L'accéléromètre (A) mesure directement

les vibrations radiales du roulement, tandis que

l'accéléromètre (B) mesure des vibrations qui sont

modifiées par leur transmission à travers un joint

superposé aux vibrations des autres composants de la machine. De

façon similaire, l'accéléromètre (C) est

placé sur un trajet de vibration plus direct que

l'accéléromètre (D).

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 42

Fig.II.13. Positionnement des

accéléromètres sur un palier. [34]

Vous aurez compris que les positions B et D ne sont pas

recommandées et que le choix entre les positions A et C dépend

uniquement de l'objectif visé par la mesure.

|

Il existe 3 plans de mesure :

1) Radial

- V vertical

- H horizontal - O oblique

2) Axial A

|

|

O

|

Fig.II.14. Plans de mesure [42]

L'accéléromètre : doit être

situé au-dessus du palier d'intérêt. Évitez autant

que possible les espaces d'air dans les boîtiers. Les espaces d'air

fausseronts les mesures des vibrations.

Roulements 3 et 4 interne de moteur

Accéléromètre

Fig.II.15. Les positions de placement d'un

accéléromètre [43] II.3.4. Choix du

capteur de vibrations

Si les capteurs de déplacement relatif sont tout

indiqués pour certaines applications spécifiques de surveillance

d'arbres, les capteurs sismiques, sensibles aux vibrations absolues, sont mieux

adaptés à la surveillance générale des machines.

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Bien que les capteurs de déplacement relatif aient une

gamme de fréquences pouvant aller (théoriquement) jusqu'à

10 000 Hz, ils ne peuvent détecter efficacement que les composantes

fréquentielles en basses fréquences. Leur gamme dynamique ne peut

habituellement pas couvrir les harmoniques supérieurs de la vitesse de

rotation de l'arbre ou du rotor.

Les capteurs sismiques les plus courants sont le capteur de

vitesse et l'accéléromètre piézoélectrique.

L'accéléromètre est de loin le plus utilisé en

raison de sa grande gamme dynamique, de l'étendue de sa gamme

fréquentielle, de ses dimensions réduites, de sa fiabilité

et de sa robustesse.

En effet, comme beaucoup de situations de surveillance

nécessitent un gamme de mesures en fréquences bien

supérieures à 1000 Hz et une détection d'amplitudes dans

un rapport dépassant largement 1000/1, le choix de

l'accéléromètre piézoélectrique s'impose de

lui-même.

Une comparaison visuelle de la gamme dynamique et de la gamme

de fréquences des capteurs de vibrations vous est montrée

à la figure II.16. [33]

Fig.II.16. Gamme dynamique et gamme de fréquences

des capteurs. [33] II.3.5. Influence de la grandeur

utilisée

Les capteurs associés transforment la vibration

mécanique en un signal électrique : capteur de proximité,

capteur de vitesse, accéléromètres. La mesure de

déplacement s'effectue à l'aide de capteur de proximité

(champs magnétiques) , la mesure de vitesse s'effectue à l'aide

de capteur de vitesse (courant induit dans une bobine ; Cette technique est peu

utilisée).

Les capteurs de mesure de l'accélération les

plus utilisés sont les accéléromètres

piézoélectriques. A partir de l'accélération, on

peut calculer par intégration successive la vitesse et le

déplacement.

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 43

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 44

Chapitre II l'Analyse Vibratoire, Captures et Identification

des Défauts

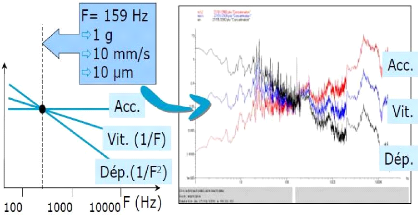

Fig.II.17. Influence de la grandeur utilisée.

[32]

|