Introduction Générale

Le troisième chapitre, fera l'objet du principe

d'équilibrage avec les différentes techniques de

réparation d'un cas du balourd et son application sur les moteurs

asynchrones. Afin de valider la théorie de l'équilibrage

étudié, nous allons effectuer un test par simulation sur le kit

simulateur.

Enfin, nous donnerons une conclusion générale

qui met en évidence les résultats de notre recherche et les

implications de nos résultats.

CHAPITRE I

Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

I.1. Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 4

Introduction

Selon le vocabulaire électrotechnique international,

`'Une machine asynchrone est une machine à courant alternatif dont la

vitesse en charge et la fréquence du réseau, auquel elle est

reliée, ne sont pas dans un rapport constant`' Ce vocable est le seul

utilisé en français, alors que les pays anglo-saxons

désignent par machine à induction (induction machine) `'une

machine asynchrone dont le circuit magnétique est associé

à deux ou plus de deux circuits électriques se

déplaçant l'un par rapport à l'autre et dans laquelle

l'énergie est transférée de la partie fixe à la

partie mobile, ou inversement par induction électromagnétique`'.

[1]

Le moteur à induction se caractérise par sa

simplicité, sa fiabilité et son faible coût,

associés à une capacité de surcharge raisonnable, des

exigences de service minimales et un bon rendement. Un moteur à

induction utilise directement le courant alternatif fourni au stator. Le rotor

reçoit la puissance par effet d'induction. [2]

Cependant, en raison de la durée de vie de ces

machines électriques, des défauts de fabrication, d'alignement,

mal fonctionnement ou d'autres problèmes d'origine électrique, de

nombreux types de défauts sont inévitables dans les machines

électriques et peuvent se produire dans leurs différents

composants.

I.2. Principe de fonctionnement

Les moteurs fonctionnent selon un principe commun qui est

celui de l'induction. Il y a une relation entre le stator, qui

génère le champ magnétique et le rotor, qui transmet la

force motrice, avec un isolement galvanique entre les deux

éléments. L'alimentation du bobinage du stator

génère une induction magnétique à laquelle est

associé un champ magnétique à partir duquel est

créée la force motrice. Pour produire un mouvement de rotation,

le rotor doit être soumis à deux flux alternatifs qui ne sont pas

synchronisés dans le temps et qui sont appliqués en deux endroits

distincts, décalés selon la direction du mouvement

souhaité. [3]

Le rotor. Celui-ci est constitué de conducteurs (des

bobinages ou carrément des barres métalliques) disposés le

long du rotor et court-circuités. Lorsque le champ tournant balaye ces

conducteurs, il induit des courants qui entrent en interaction avec le champ et

permettent à un couple moteur de se créer. Le rotor se met alors

à tourner et se stabilise à une vitesse toujours

légèrement inférieure à la vitesse de synchronisme.

Il est impossible pour le rotor de tourner à la vitesse de synchronisme

puisqu'il serait alors baigné dans un champ fixe, et donc parcouru par

un courant nul. En l'absence de courant, le couple serait nul, et la machine

décélèrerait. La légère différence de

vitesse justifie le terme de « glissement » du rotor par rapport au

champ tournant. [4]

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

I.3. Construction de la machine asynchrone

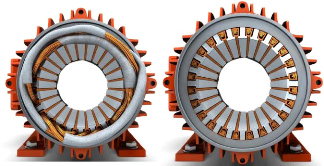

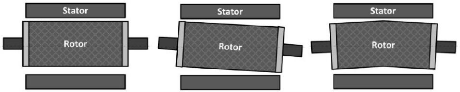

La machine asynchrone (figure.I.1) comporte un stator muni

d'un enroulement triphasé et d'un rotor portant un enroulement

triphasé ou une cage. C'est un transformateur à champ tournant

dont le primaire est le stator et dont le secondaire, mis en court-circuit et

libre de tourner.

Deux composantes principales constituent le moteur asynchrone,

souvent appelé moteur d'induction. Elles sont faites de tôles

d'acier au silicium et comportent des encoches dans lesquelles on place les

enroulements. L'une des composants, appelée le stator, est fixe ; on y

trouve les enroulements reliés à la source. L'autre composante

nommée le rotor, est montée sur un axe et libre de tourner. Selon

que les enroulements du rotor sont accessibles de l'extérieur ou sont

fermés sur eux-mêmes en permanence, on reconnait deux types de

rotor : le rotor bobiné et le rotor à cage d'écureuil.

[5]

Ventilateur

Stator

Rotor à cage

Flasque palier

Roulement

Roulement

Boite de

raccordement Flasque

palier

Capot de ventilation

L'arbre du rotor

Enroulement statorique

Fig.I.1. Les composants d'un moteur asynchrone

[3].

I.3.1. Stator

Est une partie fixe, composé par trois enroulements

(bobines) régulièrement reparties et possédant deux

pôles`2p'. Ils peuvent être couplés en

étoile ou en triangle selon la règle suivante :

- Si la tension supportée par chaque enroulement est

égale á la tension simple du réseau, le Stator doit

être couplé en étoile.

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 5

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 6

- Si la tension supportée par chaque enroulement est

égale á la tension composée du réseau, le stator

doit être couplé en triangle.

Les enroulements sont logés dans des encoches d'une

armature cylindrique constituée d'un matériau

ferromagnétique feuilleté afin de limiter les pertes par courant

de Foucault. Le stator est fixé au corps du moteur et se compose d'un

empilage de tôles très fines et de trois enroulements. En

réseau triphasé, chaque enroulement est bobiné autour d'un

noyau statorique et forme un électroaimant (une paire de pôles)

lorsqu'il est relié à une phase du réseau. Le moteur

asynchrone triphasé alternatif est le seul à fonctionner

grâce à l'alternance des phases du réseau

électrique.

L'explication physique est la suivante : La circulation d'un

courant dans une bobine crée un champ magnétique

H. Ce champ est dans l'axe de la bobine, sa direction et son

intensité sont fonction du courant Is. Si le

courant est alternatif, le champ magnétique varie en sens et en

direction à la même fréquence que le courant. Si deux

bobines sont placées à proximité l'une de l'autre, le

champ magnétique résultant est la somme vectorielle des deux

autres.

Dans le cas du moteur triphasé, les trois bobines sont

positionnées dans le stator à 120° les unes des autres, ce

qui crée trois champs magnétiques. Compte-tenu de la nature du

courant sur le réseau triphasé, les trois champs sont

déphasés. Ainsi alimenté, le stator génère

un champ magnétique, dit champ statorique tournant à une vitesse

qui est dite de synchronisme (Ns). La fréquence de

rotation de ce champ est liée à la fréquence du

réseau et au nombre de paires de pôles de l'enroulement.

Ns = 60f / p en nombre de tours par minute

(RPM). [3]

Fig.I.2. Le stator [6].

I.3.2. Rotor

Est un partie en mouvement, et en court-circuit, Il y a deux

types : bobine ou à cage d'écureuil. Il est composé d'un

empilage de fines tôles métalliques isolées entre elles

(afin d'éviter la circulation des courants de Foucault), d'enroulements

et de conducteurs qui sont en

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 7

court-circuit. Sa particularité est de réagir au

champ magnétique généré par le stator, (le champ

statorique). Selon la loi de Lenz, le courant induit dans le rotor s'oppose,

par son champ magnétique aux effets du champ inducteur. Les variations

de flux entre les enroulements statoriques et rotoriques se traduisent par

l'apparition d'une force : le couple. Le rotor entre ainsi en rotation à

une vitesse nominale (N) qui se rapproche de la vitesse de

synchronisme (Ns) qui est la vitesse maximale de rotation

liée à la fréquence de l'alimentation.

La différence de vitesse entre Ns et N est

nommée vitesse de glissement, d'où l'emploi de l'appellation

« moteur asynchrone » qui traduit

cette différence de vitesse. Le glissement g est

exprimé en % de la vitesse de synchronisme et se calcule selon la

formule suivante :

Quand le moteur est en phase de démarrage, la vitesse

du rotor est nulle et la différence de vitesse de rotation du champ

magnétique et celle du rotor est maximale, ce qui génère

l'induction de forts courants rotoriques par l'absence de force contre

électromotrice (c'est l'origine du fort courant d'appel). Quand le rotor

accélère, la différence de vitesse se réduit et les

courants rotoriques diminuent. La vitesse du rotor se stabilise à sa

vitesse N. [3]

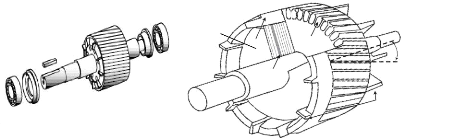

I.3.2.1. Rotor bobiné

Il n'est relié à aucune alimentation

électrique, il est muni d'un enroulement triphasé, composé

des bobines. L'enroulement généralement couplée en

étoile et connecté à trois bagues conductrices

isolées les unes des autres sur lesquelles frottent des balais en

graphite.

L'extrémité libre de chaque enroulement est

reliée à une bague tournant avec l'arbre. Ces bagues permettent,

par l'intermédiaire de trois balais, d'insérer une

résistance extérieure en série avec chacun des trois

enroulements lors du démarrage du moteur. En fonctionnement normal, les

trois balais sont court-circuités. [7]

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

L'arbre du rotor

Enroulement de rotor

Encoches

oblique de

rotor

Brosses / Bagues

Fig.I.3. Structure d'un rotor bobiné

[3] [8].

I.3.2.2. Rotor cage d'écureuil

Dans le type le plus utilisé, connu sous le nom de

rotor à cage d'écureuil, des barres de cuivre ou d'aluminium sont

placées dans des fentes découpées dans le fer

laminé, les extrémités des barres étant

soudées ou brasées dans un lourd anneau conducteur (figure I.4).

Les conducteurs sont placés dans des fentes du noyau du rotor en fer

laminé. Si les fentes sont inclinées, on obtient un meilleur

démarrage et un fonctionnement plus silencieux. Ce type de rotor n'a pas

de connexion externe, ce qui signifie que les bagues collectrices et les balais

ne sont pas nécessaires. Le moteur à cage d'écureuil est

bon marché, fiable et efficace.[9]

Bague

d'extrémité

Tôles

Encoche Angle

d'inclinaison

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 8

Fig.I.4. Structure d'un rotor à cage

d'écureuil [3] [8]. I.3.3. Les organes

mécaniques

La carcasse sert de support, elle joue le rôle

d'enveloppe et assure la protection contre l'environnement extérieur.

L'arbre est un organe de transmission. Il comprend une partie

centrale qui sert de support au corps du rotor et un bout d'arbre sur lequel

est fixé un demi-accouplement. Il est généralement

constitué en acier moulé ou forgé. Son dimensionnement est

fonction des efforts de flexion (force centrifuge qui s'exerce sur lui,

attraction magnétique radial, etc....), des efforts radiaux et

tangentiels dus aux forces centrifuges, des efforts de torsion (couple

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 9

électromagnétique transmis en régime

permanent, transitoire). Il est supporté par un ou plusieurs paliers.

Ces paliers soutiennent le rotor et assurent la libre rotation. Le second

palier est libre pour assurer les dilatations thermiques de l'arbre. Une

isolation électrique de l'un des paliers assure l'élimination des

courants dans l'arbre dû aux dissymétries des réluctances

du circuit magnétique. Ils sont généralement à

roulements pour les machines de petite et moyenne puissance.[10]

I.3.3.1. Les roulements

Éléments roulants ou antifriction Les roulements

à éléments roulants sont l'un des types les plus courants

utilisés dans les machines. Les roulements sont basés sur un

mouvement de roulement, par opposition au mouvement de glissement des paliers

lisses. L'utilisation d'éléments roulants entre les surfaces

tournantes et stationnaires réduit le frottement à une fraction

de celui résultant de l'utilisation de paliers lisses. L'utilisation de

roulements est déterminée par de nombreux facteurs, notamment la

charge, la vitesse, la sensibilité au désalignement, les

limitations d'espace et le désir de positionnement précis de

l'arbre. Ils supportent des charges radiales et axiales et sont

généralement utilisés dans des applications à

vitesse modérée à élever.

Contrairement aux paliers lisses à film fluide, les

roulements à éléments roulants ont la capacité

supplémentaire de supporter la charge totale de l'ensemble du rotor

à n'importe quelle vitesse. Alors que les paliers à film fluide

doivent avoir un engrenage tournant pour supporter le poids du rotor à

basse vitesse, les roulements à éléments roulants peuvent

maintenir l'axe central de l'arbre sur toute la plage de vitesse de la

machine.[11]

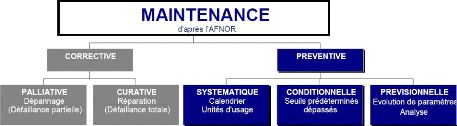

I.4. Maintenance

Dans le milieu industriel le maintien de la continuité

de service nécessite un effort de la part des exploitants de production.

Le maillon faible est principalement la machine électrique, car sa panne

paralyse immédiatement la production et entraîne une perte

financière très importante. Une maintenance dite «

prédictive » doit donc être assurée afin de

prévenir à temps les défauts susceptibles de se produire

dans les moteurs.

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Fig.I.5. Types de maintenance [12]

.

I.4.1. Maintenance curative

Après un arrêt par défauts ou bien malle

fonctionnement :

- Nécessite une équipe d'entretien

surdimensionnée

- Ne permet pas de maîtriser la disponibilité des

équipements

I.4.2. Maintenance systématique Selon un

échéancier préétabli :

- Engendre le remplacement prématuré de

composants

- Ne permet pas de prendre en compte l'évolution

réelle de leur état I.4.3. Maintenance

prévisionnelle

Maintenance préventive subordonnée à

l'analyse de l'évolution surveillée de paramètres

significatifs de la dégradation du bien, permettant de retarder et

planifier les interventions.

I.4.4. Maintenance préventive

Maintenance exécutée à intervalles

prédétermines ou selon des critères prescrits et

destinée à réduire la probabilité de

défaillance ou la dégradation du fonctionnement d'un bien.

I.4.5. Maintenance conditionnelle

Maintenance préventive qui comprend une combinaison de

surveillance en fonctionnement et/ou d'essais, d'analyse et les actions qui en

découlent.

La maintenance conditionnelle est basée sur l'analyse de

l'évolution dans le temps de paramètres significatifs.

Note : Les définitions des types de

maintenance selon les normes EN NF 13306 , AFNOR X60-010) .

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 10

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 11

Fig.I.6. Seuil de maintenance [13]

I.4.6. L'importance de la maintenance

Les enjeux économiques liés à la

maintenance des systèmes industriels, dont ceux entrainés par des

moteurs asynchrones, sont très importants pour les entreprises. Cette

remarque est d'autant plus vraie aujourd'hui en raison de l'automatisation, de

la complexification et de l'interdépendance des machines et des lignes

de production. Cependant, ce poste de dépense a longtemps

été considéré comme inéluctable et faisant

partie des frais généraux de fonctionnement.

La maintenance industrielle constitue pourtant un gisement de

compétitivité élevé pour beaucoup d'entreprises.

Les coûts directement ou indirectement associés à la

maintenance représentent en effet un pourcentage élevé

dans l'analyse du coût du cycle de vie (CCV) des systèmes

industriels et peuvent être diminués en optimisant la

stratégie de maintenance adoptée. [14]

Les coûts de maintenance, tels qu'ils sont

définis par les procédures comptables normales des usines,

représentent normalement une part importante des coûts

d'exploitation totaux dans la plupart des usines. Aux États-Unis, les

coûts d'entretien traditionnels (c'est-à-dire la main-d'oeuvre et

les matériaux) ont augmenté à un rythme

effréné au cours des dix dernières années. En 1981,

les usines nationales ont dépensé plus de 600 milliards de

dollars pour entretenir leurs systèmes critiques. En 1991, les

coûts avaient augmenté à plus de 800 milliards de dollars,

et on prévoyait qu'ils atteindraient 1,2 billion de dollars en l'an

2000. Ces évaluations indiquent qu'en moyenne, un tiers, soit 250

milliards de dollars, de tous les dollars consacrés à la

maintenance sont gaspillés en raison de méthodes de gestion de la

maintenance inefficaces. L'industrie américaine ne peut absorber ce

niveau incroyable d'inefficacité et espérer être

compétitive sur le marché mondial.

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 12

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

En raison de la nature exorbitante des coûts de

maintenance, ils représentent le plus grand potentiel

d'amélioration à court terme. Les retards, les rejets de

produits, les temps d'arrêt prévus pour la maintenance et les

coûts de maintenance traditionnels (tels que la main-d'oeuvre, les heures

supplémentaires et les pièces de rechange) sont

généralement les principaux facteurs contribuant aux coûts

de maintenance anormaux dans une usine.

Jusqu'à récemment, les cadres moyens et

supérieurs n'ont pas tenu compte de l'impact des opérations de

maintenance sur la qualité des produits, les coûts de production

et, surtout, les bénéfices nets. L'opinion générale

était que "la maintenance est un mal nécessaire" ou que "rien ne

peut être fait pour améliorer les coûts de maintenance". Ces

affirmations étaient peut-être vraies il y a 10 ou 20 ans.

Cependant, le développement de microprocesseurs ou d'instruments

informatiques pouvant être utilisés pour surveiller l'état

de fonctionnement des équipements, des machines et des systèmes

de l'usine a fourni les moyens de gérer les opérations de

maintenance. Ils ont permis de réduire ou d'éliminer les

réparations inutiles, de prévenir les pannes catastrophiques des

machines et de réduire l'impact négatif des opérations de

maintenance sur la rentabilité des usines de fabrication et de

production.[11]

I.5. Terminologie dédiée au

diagnostic

Le tableau ci-dessous défier les étapes de la

terminologie dédiée au diagnostic. Tab.I.1.

Terminologie & définitions [15].

|

Terminologie

|

Définitions

|

|

Défaut

|

Déviation non permise d'au moins d'une

propriété ou d'un paramètre caractéristique du

système par rapport aux conditions normales de fonctionnement.

|

|

Panne ou

défaillance

|

Interruption permanente de la capacité du

système à remplir une fonction requise dans des conditions

d'opérations spécifiées.

|

|

Dysfonctionnement

|

Exécution d'une fonction du système au cours de

laquelle le service rendu n'est pas délivré ou est

délivré de manière incomplète.

|

|

Symptôme

|

Changement d'une quantité observable par rapport à

un

comportement normal.

|

|

Perturbation

|

Signal d'entrée non contrôlé dont la

présence est non souhaitable mais considérée comme

normale.

|

|

Suivi

|

Fonction maintenant en permanence un historique des

traitements effectués par le système de commande/supervision et

une trace des événements que perçoit le système.

|

|

Détection de

défauts

|

Détermination de la présence de défauts

et de l'instant d'occurrence de ces défauts.

|

|

Localisation de

défauts

|

Détermination du type, de la localisation et de la date

d'un défaut détecté. Elle consiste à remonter d'un

ensemble de symptômes à un

|

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 13

|

ensemble de composants défaillants.

|

|

Identification de

défauts

|

Détermination de la taille et du comportement temporel

d'un défaut. C'est une fonction qui suit la localisation.

|

|

Diagnostic

|

Détermination du type, de la taille, de la localisation et

de l'instant d'occurrence d'un défaut. C'est une fonction qui suit la

détection et inclut les fonctions de localisation et

d'identification.

|

|

Surveillance

|

Ensemble de fonctions s'exécutant en temps réel

ayant pour but de reconstituer l'état réel du

procédé au sein des modèles utilisés par le

système de conduite du procédé. Elle consiste à

l'enregistrement de

l'information ainsi qu'à la reconnaissance et

l'indication des

comportements anormaux.

|

|

Supervision

|

Représente la surveillance d'un système physique

et la prise de décisions appropriées en vue de maintenir son

opération face à des défaillances.

|

I.6. Généralités sur les

défauts des machines électrique

Il existe deux types de défauts principaux : internes

et externes. Nous pouvons ainsi remarquer que les défauts internes de la

machine sont causés par les constituants de la machine (circuit

magnétique rotorique et statorique, bobinage statorique, entrefer

mécanique, cage rotorique, ...) alors que les défauts externes

sont provoqués, soit par les tensions d'alimentation et la charge

mécanique, soit par l'environnement de l'utilisation de la machine.

[16]

Nous citerons à titre indicatif des origines de type :

- Mécaniques: mauvaise fabrication, vibrations de la

machine, force électromagnétiques

déséquilibrées, force centrifuge,

fluctuations de la charge.

- Electriques: dégradations d'isolement, décharges

partielles, étincelles.

- Thermiques: pertes dans le cuivre, manque de refroidissement

général ou localisé.

- Environnementales: humidité, température,

poussière.

Afin d'orienter notre étude vers la détection

d'une ou plusieurs catégories de défaillances, il est

nécessaire de connaitre les défauts se produisant le plus

régulièrement dans les systèmes d'entrainement asynchrones

et également ceux dont les conséquences sont les plus graves.

Dans la littérature, plusieurs études ont été

menées à grande échelle sur des moteurs asynchrones aux

caractéristiques fortement différentes afin de connaitre la

répartition des défaillances survenant dans ces systèmes

[17], [18], [19] . Les résultats obtenus à l'issue de ces

différentes études sont représentés sur la figure

I.7 en classant les défauts selon 4 catégories : roulements,

stator, rotor et autres.

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 14

Fig.I.7. Répartition des défauts

rencontrés dans les entrainements asynchrones [14]

selon les

études [17], [18] et [19].

Ces études statistiques nous informent que la

majorité des défaillances rencontrées concernent les

roulements à billes. Les défaillances au stator (majoritairement

liées à l'isolation des bobinages) constituent également

un pourcentage important des dégradations observées. Enfin, les

défauts au rotor (arbre, accouplement, etc.) semblent se produire moins

fréquemment.

Une étude a été menée

auprès d'une filiale de service de Leroy Somer spécialisée

dans la maintenance des systèmes d'entrainement. Cette étude

n'est pas quantitative comme celles présentées dans [17], [18] et

[19] mais se base sur l'expérience acquise au cours des phases de

maintenance réalisées. Les chiffres fournis par la suite ne sont

donc probablement pas strictement fidèles à la

réalité mais fournissent une vision globale de la

répartition des défaillances observées dans les

systèmes entrainés par les moteurs asynchrones ciblés par

notre étude. Les résultats obtenus sont illustrés par la

figure I.8.

Fig.I.8. Répartition des défauts

rencontrés dans les applications entrainées par les

moteurs

asynchrones de la gamme Leroy Somer selon l'enquête menée

auprès d'une

filiale de maintenance. [14]

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 15

I.6.1. Défaut des roulements

Les roulements sont des composants typiques des moteurs qui

sont utilisés pour permettre la rotation de l'arbre. La majorité

des pannes de moteur sont dues à un mauvais fonctionnement des

roulements. Les roulements sont constitués de billes, d'une cage et de

bagues intérieure et extérieure. Plusieurs éléments

roulants (billes) sont placés entre ces deux bagues. La cage est

utilisée pour maintenir les billes à égale distance les

unes des autres. Les contraintes développées dans le moteur

provoquent une fatigue des bagues des roulements, qui entraîne des

défauts localisés (défauts uniques tels que

l'écaillage, les piqûres, les bosses ou les trous) et des

défauts répartis (rugosité de surface

généralisée) dans les roulements du moteur.

Les défauts localisés sont induits

principalement par l'usure opérationnelle (fatigue de contact) des

roulements. Si les roulements sont correctement installés, exempts de

contamination et bien lubrifiés pendant le fonctionnement, la

défaillance des roulements ne se produira qu'après la

durée de vie prédéterminée (millions de cycles) des

roulements.

Ce type de défaillance commence initialement dans un

sous-sol à un niveau microscopique en un seul point, puis, en raison des

cycles de contrainte continus, elles peuvent finir par provoquer une rupture du

matériau. Ces défauts ponctuels sont caractérisés

comme des écaillages ou des piqûres, ou des défauts

localisés. La défaillance des roulements peut également se

produire en raison de leur température élevée.

La température des roulements ne doit pas augmenter

au-delà de certains degrés dans des conditions nominales.

Degrés spécifiques dans les conditions

nominales. Par exemple, dans les industries pétrolières et

chimiques, la norme IEEE 841 spécifie que l'augmentation de la

température des roulements, sous une charge nominale, ne doit pas

dépasser 45°. L'augmentation de la température du bobinage,

une mauvaise lubrification, la répartition de la température dans

le moteur et la vitesse de fonctionnement du moteur sont les principaux

facteurs d'augmentation de la température des roulements.[20]

Par conséquent, les mesures de la température

des roulements peuvent fournir des données utiles pour estimer

l'état de santé des roulements ainsi que celui du moteur.

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

|

(a)

Défaut localisé

sur extérieur

du

roulement

|

|

(b)

Défauts

distribués sur la

bague

intérieure

|

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 16

Fig.I.9. Exemple de roulement. (a) Défauts

localisés. (b) Défauts distribués. [20]

I.6.1.1. Fréquences caractéristiques des défauts

du roulement

Nous pouvons distinguer quatre types de défauts de

roulement, en fonction de leur localisation :

· Défaut de bague externe,

· Défaut de bague interne,

· Défaut de billes,

· Défaut de cage.

Chaque type de défaut cité ci-dessus est

caractérisé par une fréquence fondamentale calculée

à partir des dimensions du roulement et de la fréquence de

rotation de l'arbre (????). Les expressions de ces fréquences pour les

défauts de bague externe, de bague interne, de billes et de cage sont

données respectivement, où ???? et ???? sont les diamètres

d'une bille et de la cage, ?? est l'angle de contact de la bille avec les

bagues et ???? est le nombre de billes.[21]

y' Défaut de bague externe

?? ?? ??

?? ?? ??

?? ??

??

y' Défaut de bague interne

?? ??

??

y' Défaut de billes

|

y' Défaut de cage

|

??

?? ??

??

?? ??

|

??

?? ??

?? ??

??

|

I.6.2. Défauts au stator

Les défauts qui sont les plus récurrents,

localisés au niveau du stator, peuvent être définis comme

suit : défaut d'isolant, court-circuit entre spires, court-circuit entre

phases, court-

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

circuit entre phase et bâti, déséquilibre

d'alimentation, défaut de circuit magnétique. Ces défauts

sont habituellement liés à une dégradation de

l'isolement.

Le court-circuit entre spires de la même phase est l'un

des défauts les plus fréquents, qui peut être

modélisé par une résistance connectant deux points de la

bobine, sa valeur dépend de la gravité du défaut. La

figure I.10 montre le bobinage du stator de la machine avec défaut entre

spires. Le défaut est survenu sur l'enroulement de la phase

as avec une résistance de

défaut rf. Lorsque le défaut

évolue vers un court-circuit franc, la résistance diminue vers

zéro. A un stade avancé, un défaut de court-circuit entre

spires peut s'aggraver et évoluer vers un court-circuit phase-phase ou

phase-terre. L'augmentation de la température engendrée

entraîne par la suite la destruction progressive des isolants et par

effet cumulatif, la destruction complète de la machine. En

général, un défaut de court-circuit engendre des

vibrations et des oscillations de couple synonymes de présence de

nouvelles composantes dans le couple électromagnétique. En effet,

la résistance de court-circuit forme un nouveau bobinage qui induit un

champ magnétique additionnel dans la machine.[22]

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 17

Fig.I.10. Différents types de défauts

statorique [22] [23] I.6.3. Défauts au

rotor

Dans une machine asynchrone avec un rotor à cage

d'écureuil, les défauts se résument à la rupture de

barres ou à la rupture d'anneaux de court-circuit. Ils sont souvent

causés par les mauvaises conditions d'opérations essentiellement

par des hautes températures ou les fortes charges surtout aux

démarrages. En effet, une rupture partielle ou totale d'une de ces

composantes peut être considérée comme un défaut. En

conséquence, l'évolution du défaut réduit la valeur

moyenne du couple électromagnétique, provoque des oscillations de

la vitesse de rotation et engendre des vibrations mécaniques.

L'augmentation de ces phénomènes accélère la

dégradation de la cage rotorique. Les barres cassées peuvent

alors s'ouvrir à l'extérieur en raison des forces centrifuges et

endommager de façon catastrophique les enroulements statoriques.[22]

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Une portion d'anneau Deux portion d'anneaux

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 18

Fig.I.11. Rupture d'un anneau. [24]

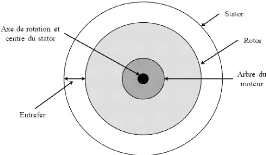

I.6.4. Défaut d'excentricité

Dans une machine idéale, le centre du rotor est

aligné sur celui du stator et l'axe de rotation du rotor est le

même que l'axe du stator, comme illustré dans la figure I.12.

Toutefois, les conséquences des défauts mécaniques peuvent

se manifester au niveau de l'entrefer par un décentrement du rotor, se

traduisant par des oscillations de couple . Ce phénomène est

appelé excentricité défini comme une asymétrie dans

l'entrefer entre le stator et le rotor. Ce défaut existe en

général dans la machine, mais avec un faible niveau, dès

sa fabrication et évolue avec le temps. Certains utilisateurs et

fabricants spécifient un niveau d'excentricité maximal admissible

de 5% alors que d'autres permettent un niveau maximal de 10% de la largeur de

l'entrefer .Tout niveau d'excentricité supérieur à 60%

nécessite une intervention immédiate afin d'éviter un

frottement entre le rotor et le stator [21], ce qui peut mener à une

panne très grave de la machine.

Fig.I.12. Positions du rotor et du stator dans une

machine parfaite. [21]

Trois catégories d'excentricité peuvent

être identifiées dans la littérature et sont

illustrées dans la figure I.13 :

- Excentricité statique (figure I.13 (a)) : le rotor

est déplacé du centre de l'alésage du stator mais il

tourne toujours autour de son axe. Elle est due généralement soit

à une imperfection de

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

l'alésage du stator, soit à un mauvais

positionnement du rotor ou du stator à l'étape de mise en

service.

- Excentricité dynamique (figure I.13 (b)) : le rotor

est positionné au centre de l'alésage du stator mais il ne tourne

plus autour de son axe. Ce type peut être provoqué par divers

facteurs tels que l'usure des roulements, les résonnances

mécaniques à la vitesse critique et le désalignement.

- Excentricité mixte (figure II.13 (c)) : la combinaison

des deux cas cités précédemment.

(a) (b) (c)

Fig.I.13. Types d'excentricités statiques (a),

dynamique (b) et mixte (c) [21] I.6.5. Alignement

d'arbres

L'alignement des arbres est le positionnement correct des axes

des arbres des composants d'entraînement et des composants

entraînés (c'est-à-dire les pompes, les boîtes de

vitesses, etc.) qui constituent la chaîne cinématique de la

machine. L'alignement est réalisé soit en calant, soit en

déplaçant un composant de la machine, soit les deux. Son objectif

est d'obtenir un axe de rotation commun à l'équilibre de

fonctionnement pour deux arbres couplés ou un train d'arbres

couplés. [11]

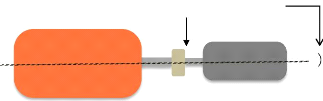

I.6.5.1. Alignement parfait

Deux arbres parfaitement alignés sont

colinéaires et fonctionnent comme un arbre solide lorsqu'ils sont

couplés. Cette condition est illustrée à la figure I.14

Cependant, il est extrêmement rare que deux arbres soient parfaitement

alignés sans qu'une procédure d'alignement ne soit

effectuée sur eux. En outre, l'état de l'alignement doit

être contrôlé régulièrement pour maintenir la

condition d'alignement parfait.

D = 0 mm et Äö = 0 °

Charge

Moteur

Fig.I.14. Alignement parfait. [S. Kouidri et

K. Ghris]

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 19

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 20

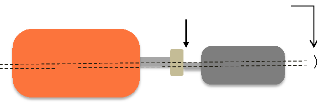

I.6.5.2. Désalignement angulaire ou frontal (le

délignage ou défaut de lignage)

Une bonne connaissance de l'alignement angulaire,

également appelé désalignement frontal, est

nécessaire pour comprendre les conditions d'alignement et effectuer les

tâches associées à l'alignement des machines et des trains,

telles que le dessin des graphiques d'alignement, le calcul des corrections de

pied, la spécification de la croissance thermique, l'obtention des

spécifications cibles et la détermination de l'alignement des

arbres d'espacement. Le désalignement angulaire fait

référence à la condition dans laquelle les arbres ne sont

pas parallèles mais se trouvent dans le même plan sans

décalage. Ce cas est illustré à la figure I.15 Notez qu'en

cas de désalignement angulaire, il est possible que les arbres

correspondants soient dans le même plan à l'intersection de la

face de l'accouplement mais qu'ils aient une relation angulaire telle qu'ils ne

sont pas colinéaires.[11]

D = 0 mm et Äö > 0 °

Moteur

Fig.I.15. Désalignement angulaire (pas de

décalage) [S. Kouidri et K. Ghris] I.6.5.3.

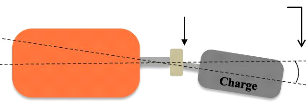

Désalignement décalé ou parallèle

Le désalignement décalé, également

appelé désalignement parallèle, fait

référence à la distance entre deux axes d'arbres et se

mesure généralement en millièmes de pouce. Le

décalage peut être présent dans le plan vertical ou

horizontal. La figure I.16 illustre le décalage, montrant deux arbres

appariés qui sont parallèles l'un à l'autre mais non

colinéaires. Théoriquement, le décalage est mesuré

au niveau de l'axe de l'accouplement.

D > 0 mm et Äö = 0 °

Moteur

Charge

Fig.I.16. Désalignement parallèle.

[S. Kouidri et K. Ghris] I.6.5.4. Désalignement

combiné ou oblique

Un désalignement combiné ou oblique se produit

lorsque les arbres ne sont pas parallèles (c'est-à-dire

angulaires) et ne se croisent pas au niveau de l'accouplement

(c'est-à-dire

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

décalés). La figure I.17 montre deux arbres

obliques, ce qui est le type de problème de désalignement le plus

courant. Ce type de désalignement peut se produire dans le plan

horizontal ou vertical, ou dans les deux plans (horizontal et vertical).

D > 0 mm et Äö > 0 °

Moteur

Fig.I.17. Désalignement combiné.

[S. Kouidri et K. Ghris]

I.6.6. Flexion du rotor

Deux paliers du même arbre d'une machine : les axes des

deux paliers d'un même corps de machine ne sont pas concentriques. Cette

anomalie peut être la conséquence d'un défaut de montage

d'un palier, mais également d'un mauvais calage des pattes de fixation

ou d'une déformation de chassis (par exemple, sous l'effet de

contraintes thermiques), qui se traduit par une flexion de l'arbre du rotor.

Fig.I.18. Flexion d'arbre due à un défaut

d'alignement ou de concentricité des paliers.

[29]

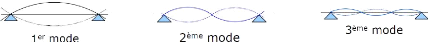

Ill y a 3 modes élastiques d'un rotor flexible

:

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 21

Fig.I.19. Modes élastiques d'un rotor flexible.

[25] I.6.7. Défaut de déséquilibre

(balourd)

Le balourd est le résultat d'un ensemble de forces

engendrées par les écarts existant entre les centres de

gravité des différents éléments constituant le

rotor et son axe de rotation. Cette force centrifuge, issue de ces

défauts de « non-concentricité » ou d'ajustage, est

proportionnelle à la masse de matière qui crée ce

déséquilibre et au carré de la vitesse. Elle

génère des efforts tournants qui vont agir sur les

différents éléments constitutifs du rotor, les ancrages de

la machine et les paliers jusqu'à entraîner leur

dégradation. Le défaut de balourd

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 22

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

est l'une des principales causes de réduction de la

durée de vie des équipements et il constitue l'un des principaux

risques pour la sécurité. C'est pour cette raison sans doute

qu'il fait l'objet de normes importantes, tant pour son évaluation que

pour sa correction. Ainsi, pour une classe d'équilibrage donnée,

comparer l'amplitude de la vibration induite à des seuils fixes dans des

normes ou à des spécifications de constructeurs, permettra de

statuer sur le caractère acceptable ou non du déséquilibre

et sur la nécessité de procéder ou non à un

équilibrage suivant une procédure bien définie.

Le balourd, déséquilibre massique, peut provenir

de défauts d'usinage, d'assemblage et de montage, mais aussi :

- D'une altération mécanique (perte d'ailette,

érosion ou encrassement...),

- D'une altération thermique ou d'une

déformation suite à des dilatations différentes des

matériaux constituant le rotor ou encore à des différences

de température localisées (balourd thermique).[29]

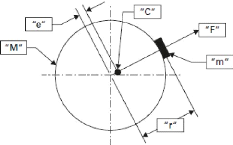

I.6.7.1. Les paramètres de

déséquilibre

Les paramètres ci-dessous est paramètres de

déséquilibrage :

"M" - Masse du rotor

"m" - Masse du balourd

"C" - Centre de masse

"e" - Déplacement du centre de la masse

"r" - Distance entre le centre du rotor et C.G

du la masse "m" de balourd

"F" - Force due au déséquilibre

"U" - Déséquilibre du rotor

"N" - Vitesse du rotor (RPM)

Fig.I.20. Déséquilibre du rotor.

[26]

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 23

Et nous avons :

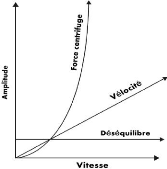

I.6.7.2. Déséquilibre et

vitesse

De nombreuses personnes pensent que le

déséquilibre s'aggrave avec l'augmentation de la vitesse. Nous

savons que ce n'est pas le cas. Ce graphique montre que le balourd est une

constante - c'est une propriété de masse du rotor.

Fig.I.21. Le déséquilibre, la

vélocité de vibration et la force centrifuge en fonction

de

la vitesse de rotation [26]

Le déséquilibre est une propriété du

rotor et ne change pas avec la vitesse de rotation. La vélocité

de vibration change en rapport direct avec la vitesse de rotation.

La force centrifuge change en fonction de (RPM)2.

Si un rotor avec un balourd "nul" est utilisé à

n'importe quelle vitesse, il n'y aura pas de vibrations ni de forces sur les

paliers. Il ne s'agit bien sûr que d'une situation théorique. Si

un poids d'une masse de 1 gramme est ajouté au rotor à un rayon

de 100 mm, lorsqu'il tourne, il y aura des vibrations et des forces d'appui qui

changeront avec la vitesse, mais le déséquilibre est fixé

à 100 g.mm - à moins que nous tournions assez vite pour que le

poids s'approche de la vitesse de la lumière, auquel cas il deviendrait

plus court et plus massif - mais c'est un autre problème.

I.6.7.3. Sources du

déséquilibre

La plupart des fabricants de moteurs électriques

standardisent l'équilibrage de leurs éléments rotatifs

avec la totalité de la rainure de clavette remplie d'une demi-clavette.

C'est-à-

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 24

dire que l'arbre est totalement rempli. Les fabricants

d'accouplements pratiquent les mêmes procédures lorsqu'ils

équilibrent leurs accouplements. Lors de l'assemblage de ces deux

éléments, une clavette en L ou en T doit être

utilisée pour maintenir l'équilibre d'origine. La figure I.22

montre certaine des sources les plus courantes de déséquilibre

associées à l'installation d'un accouplement. Chacune de ces

conditions peut entraîner une défaillance prématurée

dans les roulements, des accouplements ou des joints.[27]

Rondelle supplémentaire

Rondelle manquante/ absente

Matériel clé

Manquant de matériel clé

Moyeu desserré sur l'arbre

Boulon en arrière

Boulon trop long

Fig.I.22. Sources de déséquilibre

[27] I.6.7.4. Déséquilibrage

statique

Imaginons un rotor parfaitement en équilibre. Ajoutons

en un endroit de ce rotor une masse M. Le rotor

présentera un déséquilibre. Même à

l'arrêt, le rotor reviendra à une position d'équilibre. Il

s'agit d'un déséquilibrage statique. Dès que le rotor sera

en rotation, la masse M exercera une force radiale

proportionnelle à la vitesse de rotation selon la relation

Force centrifuge

??

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 25

Chapitre I Principaux Défauts de la Machine

Asynchrone, Causes et Conséquences

Analyse Vibratoire des Machines sur un Banc d'Essai - Cas

d'un Disque Tournant - 26

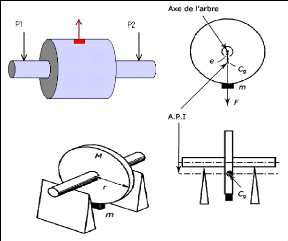

Fig.I.23. Déséquilibrage statique.

[31] [28]

On mesure l'amplitude de l'accélération du

signal vibratoire au point P1 et P2. Au point

P1, l'amplitude vibratoire sera maximale lorsque la masse sera en haut du

rotor. Elle sera minimale lorsqu'elle sera en bas du rotor, et ainsi de suite,

à chaque tour du rotor. Il se passe la même chose au point P2. On

voit que les efforts exercés sont en phase. Le signal

vibratoire a donc une période de 1 tour. Pour trouver la

fréquence de ce signal, il faut répondre à la question

suivante :

Combien de fois ce signal sera-t-il au maximum en 1 seconde ?

Si on tourne à 1500 tours / minute, le signal sera

à son maximum 1500 fois par minute. La fréquence du signal sera

:

N

|