IV.2.3. Analyse granulométrique

Les résultats de l'analyse granulométrique sont

repris dans le tableau IV.3 et sur la figure IV.1. Tableau

IV.3.Résultats de l'analyse granulométrique de

l'échantillon

|

Dimensions des tamis

|

|

Répartition granulométrique

|

|

Mesh

|

Micromètre

|

Poids(g)

|

% Poids

|

Refus cumulé (%)

|

Passant cumulé (%)

|

|

+20

|

+850

|

43,48

|

4,38

|

4,38

|

95,62

|

|

-20 +28

|

-850 +600

|

60,3

|

6,08

|

10,46

|

89,54

|

|

-28 +35

|

-600 +425

|

60,69

|

6,12

|

16,58

|

83,42

|

|

-35 +48

|

-425 +300

|

82,48

|

8,31

|

24,89

|

75,11

|

|

-48 +65

|

-300 +212

|

70,82

|

7,14

|

32,03

|

67,97

|

|

-65 +100

|

-312 +150

|

145

|

14,62

|

46,65

|

53,35

|

|

-100 +150

|

-150 +106

|

50,23

|

5,06

|

51,71

|

48,29

|

|

-150 +200

|

-106 +75

|

43,89

|

4,42

|

56,14

|

43,86

|

|

-200 +270

|

-75 +53

|

81,93

|

8,26

|

64,39

|

35,61

|

|

-270 +325

|

-53 +45

|

22,83

|

2,30

|

66,70

|

33,30

|

|

-325 +400

|

-45 +38

|

19,49

|

1,96

|

68,66

|

31,34

|

|

-400

|

-38

|

310,9

|

31,34

|

100,00

|

0,00

|

|

Total

|

|

992,04

|

100

|

|

|

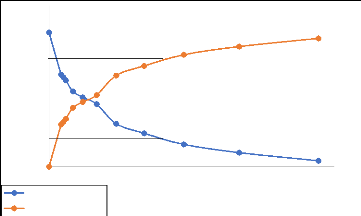

120

Proportions cumulées (%J

100

40

20

60

80

0

0 50 100 150 200 250 300 350 400 450 500 550 600 650 700 750 800

850 900

Refus cumulé (%) Passant cumulé (%)

Ouverture tamis (micrometre)

47 | P a g e

Figure IV.1.Courbe de répartition

granulométrique de l'échantillon

Des résultats repris dans le tableau IV.3 et sur la figure

IV.1 nous pouvons faire des observations suivantes :

· Le d80 de l'échantillon est d'environ 350 um ;

· Les fractions supérieures à 53 um

représentent environ 64,39 % de l'échantillon et ont une teneur

en cuivre de 1,48% conformément à l'analyse chimique y

effectuée ;

· Les fractions fines, inférieures à 53 um

représentent environ 35,61 %.

D'après IMSC group (2018), la plage

granulométrique pour des meilleures performances lors de la

concentration sur spirale se situe entre 1 mm et 45 tm. Pour notre

étude, la plage granulométrique fixée est de -0,8 mm

à +53 tm.

IV.3. Essais de concentration sur spirale

3 séries d'essais comportant chacune 4 essais ont

été réalisées dans le but d'optimiser

l'étape de concentration sur spirale. Le critère de

sélection des conditions optimales est la teneur en cuivre du

concentré produit qui doit être le plus élevée

possible dans la plage de variation.

IV.3.1. Optimisation des paramètres

· Ouverture du collecteur de

concentré

La première série d'essais est faite sur une pulpe

préparée à 15 % solide et avec un débit

d'alimentation de 50 litres par minute. Seule l'ouverture de la cuillère

est variée.

48 | P a g e

Les résultats métallurgiques obtenus lors de la

première série d'essais sont repris dans le tableaux IV.5. Les

courbes donnant l'évolution du rendement de concentration et de la

teneur du cuivre dans le concentré et dans le mixte sont repris sur les

figures IV.2 et IV.3.

Tableau IV.4.Résultats de la première

série d'essais

|

Ouverture (cm)

|

10

|

12

|

14

|

16

|

|

Concentré Cuivre(%)

|

3,72

|

2,92

|

2,31

|

1,91

|

|

Cobalt(%)

|

0,15

|

0,14

|

0,14

|

0,14

|

|

Rdt Cuivre(%)

|

20,83

|

31,15

|

48,13

|

69,38

|

|

Rdt Cobalt(%)

|

31,25

|

38,89

|

38,89

|

58,33

|

|

Mixte Cuivre(%)

|

2,31

|

1,91

|

1,71

|

1,57

|

|

Cobalt(%)

|

0,14

|

0,13

|

0,13

|

0,13

|

|

Rdt Cuivre(%)

|

29,98

|

43,58

|

65,31

|

85,00

|

|

Rdt Cobalt(%)

|

38,89

|

54,17

|

54,17

|

72,22

|

|

Rejet Cuivre(%)

|

1,24

|

1,21

|

1,11

|

0,98

|

|

Cobalt(%)

|

0,11

|

0,11

|

0,11

|

0,1

|

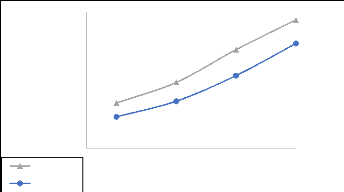

90

80

Rdt de récupération

70

60

50

40

30

20

10

0

Rdt Cu mix Rdt Cu Con

9 10 11 12 13 14 15 16

Ouverture (cm)

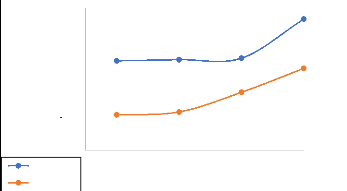

Figure IV.2.Evolution du rendement de concentration en

fonction de l'ouverture cuillère

% Cu Con % Cu Mixte

Teneur cuivre (%)

2,5

3,5

0,5

1,5

4

2

3

0

1

9 10 11 12 13 14 15 16

Ouverture (cm)

49 | P a g e

Figure IV.3.Evolution de la teneur en cuivre en fonction de

l'ouverture cuillère

De ces résultats, il ressort que la teneur du

concentré s'améliore avec la diminution de la taille de

l'ouverture de la cuillère. Cette tendance est constatée aussi

dans la variation de la teneur dans les fractions mixtes. Quant au rendement,

il évolue inversement à la teneur (ou au taux de concentration).

La teneur en cuivre dans le rejet va de la plus grande valeur à la plus

petite et cela quand on va de la plus petite ouverture à la plus grande.

Ces résultats s'expliquent par le fait qu'un degré d'ouverture

plus grand permet une récupération plus complète des

particules denses, de sorte que les solides résiduels ayant

échappé aux ouvertures ont une teneur moindre. Il en

résulte un concentré final plus pauvre et un rendement

métal plus élevé. Une ouverture plus petite a l'effet

contraire (Bouchard. 2001).

L'objectif de cette étape de l'étude

étant d'avoir un concentré ayant une teneur en cuivre la plus

élevée possible, il nous conduit à retenir l'ouverture de

10 cm comme étant la meilleure. L'ouverture de 10 cm conduit à un

concentré titrant 3,72 % en cuivre pour un rendement de 20,83%.

? Débit d'alimentation

Cette série d'essais est faite sur une pulpe

préparée à 15 % solide et avec une ouverture du collecteur

de concentré (cuillère) maintenue à 10 cm. le

paramètre varié est le débit d'alimentation.

Les résultats métallurgiques obtenus lors de

cette série d'essais sont repris dans le tableau IV.6. Les courbes

donnant l'évolution du rendement de concentration et de la teneur en

cuivre dans le concentré et dans la fraction mixte sont repris sur la

figure IV.4 et IV.5.

50 | P age

Tableau IV.5.Résultats de la deuxième

série d'essais (variation débit d'alimentation)

|

Débit

|

30

|

40

|

50

|

60

|

|

Concentré Cuivre

|

3,77

|

3,82

|

3,88

|

5,53

|

|

Cobalt

|

0,18

|

0,19

|

0,19

|

0,21

|

|

Rdt Cuivre

|

40,79

|

33,16

|

28,62

|

24,61

|

|

Rdt Cobalt

|

60,00

|

57,58

|

57,58

|

31,82

|

|

Mixte Cuivre

|

1,49

|

1,61

|

2,44

|

3,45

|

|

Cobalt

|

0,14

|

0,17

|

0,17

|

0,17

|

|

Rdt Cuivre

|

92,69

|

74,54

|

38,09

|

29,29

|

|

Rdt Cobalt

|

77,78

|

62,96

|

62,96

|

40,48

|

|

Rejet Cuivre

|

1,01

|

1,1

|

1,15

|

1,16

|

|

Cobalt

|

0,08

|

0,08

|

0,08

|

0,1

|

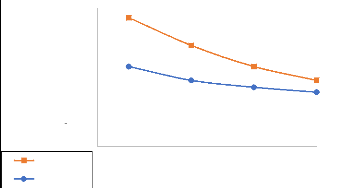

Rdt Cu Con Rdt Cu Mixte

Rdt de recuperation (%)

100

40

20

90

70

60

50

30

80

10

0

25 30 35 40 45 50 55 60

Débit d'alimentation (Litre /minute)

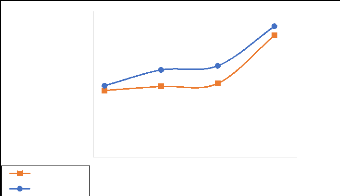

Figure IV.4.Evolution du rendement de

récupération en fonction du débit d'alimentation

% Cu Con % Cu Mixte

Teneur Cu (%)

4

2

6

5

3

0

25 30 35 40 45 50 55 60

Débit d'alimentation (Litre/ minute)

1

Figure IV.5.Evolution de la teneur en cuivre en fonction du

débit d'alimentation

51 | P a g e

Une analyse des résultats repris ci haut nous montre

que les teneurs en cuivre du concentré et de la fraction mixte croissent

lorsque le débit augmente. Quant au rendement de

récupération, il évolue d'une manière descendante

dans les deux fractions quand le débit augmente. Quant à la

teneur du rejet, elle évolue d'une manière ascendante lorsque le

débit augmente.

Ces observations s'expliquent par le fait qu'un accroissement

du débit de la pulpe fait augmenter la vitesse de descente de la pulpe

dans le couloir, de sorte que la vitesse tangentielle des solides augmente, de

même que la force centrifuge qui s'y applique, dans ces conditions, plus

des solides sont refoulés vers l'extérieur. La conséquence

de ce phénomène est que plus de particules mixtes se dirigent au

rejet, de sorte que le rendement métal décroit au

concentré, sa teneur augmente par le même fait. Une baisse de

débit a l'effet contraire (Kalongo. 2016).

L'objectif de cette étape de l'étude

étant d'avoir un concentré ayant une teneur en cuivre la plus

élevée possible, il nous conduit à retenir le débit

de 60 litres par minute comme étant le meilleur. Le débit de 60

litres par minute conduit à un concentré titrant 5,53% en cuivre

pour un rendement de 24,61% et une fraction mixte titrant 3,45 % cuivre pour un

rendement de récupération de 29,29%.

? Pourcentage solide de la pulpe

La variation du pourcentage solide de la pulpe est faite avec

une ouverture de la cuillère de 10 cm et un débit d'alimentation

de 60 litres par minute. Les résultats métallurgiques obtenus

lors de cette série d'essais sont repris dans le tableaux IV.7. Les

courbes donnant l'évolution du rendement de récupération

et la teneur en cuivre dans le concentré et dans le mixte sont repris

sur la figure IV.6 et IV.7.

Tableau IV.6.Résultats de troisième

série d'essais (variation pourcentage solide)

|

% solide

|

10

|

15

|

20

|

25

|

|

Concentré Cuivre

|

3,89

|

4,36

|

4,57

|

6,44

|

|

Cobalt

|

0,14

|

0,22

|

0,22

|

0,23

|

|

Rdt Cuivre

|

27,36

|

29,06

|

30,27

|

50,04

|

|

Rdt Cobalt

|

38,89

|

42,31

|

42,31

|

51,11

|

|

Mixte Cuivre

|

2,44

|

2,78

|

2,85

|

4,34

|

|

Cobalt

|

0,14

|

0,16

|

0,16

|

0,17

|

|

Rdt Cuivre

|

29,32

|

35,84

|

37,54

|

53,79

|

|

Rdt Cobalt

|

38,89

|

57,14

|

57,14

|

62,96

|

|

Rejet Cuivre

|

1,2

|

1,13

|

1,11

|

0,81

|

|

Cobalt

|

0,11

|

0,09

|

0,09

|

0,08

|

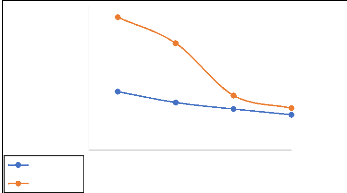

Rdt Cu Con Rdt Cu Mixte

Rdt de recuperation (%)

40

20

60

50

30

10

0

9 11 13 15 17 19 21 23 25 27

% Solide

52 | P a g e

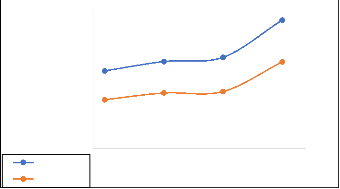

Figure IV.6.Evolution du rendement de

récupération en fonction du pourcentage solide pulpe

% Cu Con % Cu Mixte

Teneur Cuivre (%)

4

2

7

6

5

3

0

1

9 11 13 15 17 19 21 23 25 27

% Solide

Figure IV.7.Evolution de la teneur en cuivre en fonction du

pourcentage solide

Une analyse des résultats fournis dans le tableau IV.7

et sur les figures IV.6 et IV.7 nous montre qu'il y une variation ascendante du

rendement de récupération du cuivre dans le concentré et

dans la fraction mixte. Quant à la teneur du cuivre dans le

concentré et dans la fraction mixte, elle connait une évolution

lente.

L'objectif de cette étape de l'étude

étant d'avoir un concentré ayant la teneur en cuivre la plus

élevée possible, cela nous conduit à retenir le

pourcentage solide de 25% comme étant la condition optimale pour cette

variation. Le pourcentage solide de 25% conduit à un concentré

titrant 6,44% en cuivre pour un rendement de 50,04% et une fraction mixte

titrant 4,34 % cuivre pour un rendement de récupération de

53,79%.

53 | P a g e

La teneur en cuivre du rejet montre que la concentration sur

spirale n'est pas parvenu à un appauvrissement poussé de la

matière alimentée et le rejet obtenu dans les conditions

jugées optimales présente une teneur en cuivre non

négligeable. Ce qui justifierai une opération d'appauvrissement

du rejet.

Une analyse minéralogique effectuée au

microscope binoculaire stéréoscopique du laboratoire de

minéralurgie de EMT révèle que le rejet comporte de la

malachite, de la chrysocolle et de l'hétérogénite en une

quantité relativement faible. Les minéraux de la gangue y

contenus sont le quartz et les oxydes de fer. La quantité du quartz est

relativement supérieure par rapport à celle des oxydes de fer.

IV.4. Essai de concentration magnétique IV.4.1.

Introduction

Deux essais de concentration sur séparateur

magnétique ont été réalisés dans les

conditions opératoires suivantes :

Tableau IV.7.Conditions opératoires sur

séparateur magnétique

|

Essai

|

Ampérage(A)

|

% solide

|

Cycle

|

Etat

|

|

1

|

4

|

50

|

5

|

Broyé

|

|

2

|

4

|

50

|

5

|

Non broyé

|

Le critère de sélection retenu est la teneur en

cuivre du rejet qui doit être le plus faible possible et

inférieure et par conséquent un rendement de

récupération le plus élevé possible. La teneur en

cuivre du concentré global doit être supérieure à 3%

cuivre.

IV.4.2. Optimisation des paramètres

? Essai sans broyage

Cet essai est effectué sur une pulpe contenant 50

grammes de matière solide non broyée (rejet spirale non

broyé). Le volume de la pulpe est de 100 ml.

Les résultats métallurgiques obtenus sont

mentionnés dans le tableau IV.10.

Tableau IV.8.Résultats du test de concentration

magnétique sur le rejet non broyé

|

Poids (g)

|

% Cu

|

%Co

|

|

Alimentation

|

50

|

0,81

|

0,08

|

|

FM1

|

7,07

|

2,74

|

0,09

|

|

Rdt

|

|

47,83

|

15,91

|

|

FM2

|

6,92

|

1,02

|

0,07

|

|

Rdt

|

|

17,43

|

12,11

|

|

C

|

13,99

|

1,89

|

0,08

|

|

FM3

|

5,18

|

1,02

|

0,07

|

|

C

|

19,17

|

1,65

|

0,14

|

|

FM4

|

3,18

|

1,13

|

0,07

|

|

Rdt

|

|

8,87

|

5,57

|

|

C

|

22,35

|

1,58

|

0,28

|

|

FM5

|

0,92

|

0,64

|

0,06

|

|

C Global

|

23,27

|

1,54

|

0,22

|

|

Rdt global

|

|

28,70

|

48,49

|

|

Rejet

|

25,73

|

0,68

|

0,05

|

|

Rdt Poids

|

46,54

|

|

|

54 | P a g e

55 | P a g e

? Essai avec broyage

Cet essai est effectué sur une pulpe contenant 50 grammes

de matière solide broyée (rejet spirale broyé) pendant 1

minute. Le volume de la pulpe est de 100 ml.

Les résultats métallurgiques obtenus lors de cet

essai sont repris dans le tableau IV.11. Tableau IV.9.Résultats de

l'essai de concentration magnétique avec le rejet broyé

|

Poids (g)

|

% Cu

|

%Co

|

|

Alimentation

|

50

|

0,81

|

0,08

|

|

FM1

|

4,64

|

3,04

|

0,21

|

|

Rdt

|

|

34,83

|

24,36

|

|

FM2

|

3,93

|

2,03

|

0,21

|

|

Rdt

|

|

19,69

|

20,63

|

|

C

|

8,57

|

2,58

|

0,21

|

|

FM3

|

2,21

|

0,88

|

0,19

|

|

C

|

10,78

|

2,23

|

0,27

|

|

FM4

|

1,12

|

0,53

|

0,16

|

|

Rdt

|

|

1,47

|

4,48

|

|

C

|

11,9

|

2,07

|

0,3

|

|

FM5

|

0,82

|

0,52

|

0,16

|

|

C Global

|

12,72

|

1,97

|

0,18

|

|

Rdt global

|

|

61,87

|

57,24

|

|

Rejet

|

37,28

|

0,41

|

0,04

|

|

Rdt Poids

|

25,44

|

|

|

56 | P age

Le graphique IV.8 présente une comparaison entre les

résultats métallurgiques obtenus lors des essais de concentration

magnétique.

70

60

50

40

30

20

10

0

Rdt Cu (%) Rdt Poids (%) Teneur Cu (%)

Non Broyé Broyé

Figure IV.8. Evaluation des résultats des essais de

concentration magnétique

Les résultats repris dans les tableaux IV.10,IV.11 et

sur le graphique IV.8 appellent les commentaires suivants :

Pour ce qui est de l'essai réalisé avec une

alimentation non broyée, le concentré global obtenu titre 1,54%

cuivre. Pour un rendement de concentration équivalant à 28,70 %.

La fraction non magnétique (rejet) issu de cet essai titre 0,68 %

cuivre.

L'essai réalisé avec une alimentation

broyée révèle que le concentré global obtenu dans

ces conditions titre 1,97% cuivre. Pour un rendement de concentration

équivalant à 61,85%. La fraction non magnétique (rejet)

issu de cet essai titre 0,41 % cuivre.

De ces commentaires, il ressort que le meilleur

épuisement du rejet et un bon rendement de récupération

sont obtenus dans les conditions du deuxième essai (essai avec

broyage) où la teneur en cuivre du rejet et le rendement de

récupération sont respectivement de 0,41% et 61,85%. Ceci

pourrait s'expliquer par le fait que la granulométrie d'alimentation est

relativement fine et que la fraction magnétique reste facilement

figée dans le champ magnétique de l'appareil. Quant à la

granulométrie d'alimentation de l'essai sur le rejet non broyé,

elle est relativement grossière donnant une possibilité aux

particules d'être entrainées par la somme des forces s'opposant

à la force magnétique (force de gravité, force centrifuge,

etc) (Yoann,2020).

57 | P a g e

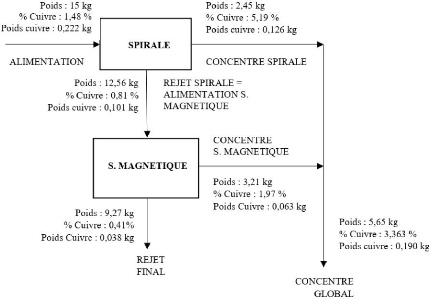

IV.5. Evaluation du bilan de concentration

L'évaluation du bilan de concentration sur spirale et

sur séparateur magnétique est reprise au tableau II.10 et

illustrée par la figure IV.9 présentant le bilan cuivre.

Tableau IV.10. Bilan global de concentration

Echantillon brut Poids(kg) Teneur Cu (%)

|

23,30

Concentration sur spirale

|

1,44

|

|

Alimentation spirale

|

15

|

1,48

|

|

Concentré spirale

|

2,45

|

5,19

|

|

Rejet spirale

|

12,55

|

0,81

|

|

Rdt de Con(%)

|

|

57,1

|

|

Rdt poids(%)

|

16,33

|

|

Concentration magnétique

|

Alimentation

|

12,55

|

0,81

|

|

Concentré magnétique

|

3,21

|

1,97

|

|

Rejet S Magnétique

|

9,27

|

0,41

|

|

Rdt de Con(%)

|

|

61,85

|

|

Rdt poids(%)

|

25,54

|

|

|

Bilan global

|

|

|

Concentré global

|

5,65

|

3,36

|

|

Rejet final

|

9,27

|

0,41

|

|

Rdt de Conc (%)

|

|

56,56

|

|

Rdt Poids(%)

|

24,17

|

|

58 | P a g e

Figure IV.9. Bilan global de concentration

Sur base des exigences de EMT, la granulométrie sur

laquelle nous avons effectué nos essais se trouve dans l'intervalle de

-0,8 mm à 53 ?m ; ce choix a conduit à l'élimination de la

fraction inférieure à 53 ?m qui représente environ 40% des

rejets inferieurs à 0,8 mm de la laverie de KAMATANDA. Ainsi donc notre

étude ne traite qu'environ 60% des rejets inferieurs à 0,8 mm de

la laverie de KAMATANDA.

59 | P a g e

|

|