III.1. Matériels

III.1.1. Rejet de la laverie de kamatanda

? Origine de l'échantillon

L'échantillon de minerais sujet de notre étude,

provient de la laverie de Kamatanda. Il a été tiré sur les

tas des rejets de la laverie de Kamatanda par les échantillonneurs de la

division de minéralurgie du département d'études

métallurgiques. Un échantillon de 120 kg de la fraction

inférieure à 0,8 mm indexé 4720 au magasin de la division

de minéralurgie a été mis à notre disposition pour

cette étude.

? Préparation de

l'échantillon

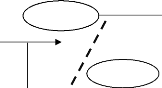

La préparation de l'échantillon a

consisté à faire une homogénéisation de

l'échantillon destiné à l'étude, une classification

granulométrique humide et un séchage. Une schématisation

de cette procédure est faite à la figure III.1.

Homogénéisation

Par la méthode cône couronne.

+53?m

Criblage

-53?m

Echantillon

120 kg

D'échantillon brut

Analyse granulométrique Analyse chimique Analyse

minéralogique

Séchage

Lot de

l'échantillon prêt

pour les essais

30 | P age

Figure III.1.Schematisation de la préparation de

l'échantillon

? Caractérisation de l'échantillon

? Analyse minéralogique

L'analyse minéralogique de l'échantillon a

été réalisée au laboratoire de la division de

minéralurgie de EMT. Elle a consisté en une identification des

minéraux constitutifs de l'échantillon par passage au microscope

binoculaire stéréoscopique. Les résultats de cette analyse

sont repris au chapitre relatif à la présentation et à

l'analyse des résultats.

31 | P a g e

V' Analyse chimique

L'analyse chimique a été effectuée au

spectromètre d'absorption atomique de la division des laboratoires du

département d'études métallurgiques. Les résultats

des analyses sont repris au chapitre relatif à la présentation

des résultats.

V' Analyse granulométrique

La caractérisation granulométrique a

été effectuée en vue de connaitre la répartition

granulométrique des particules dans l'échantillon. Elle a

été effectuée par tamisage sur 11 tamis d'ouvertures

différentes de la série américaine TYLER. Les

résultats de cette analyse sont repris au chapitre relatif à la

présentation et à l'analyse des résultats.

III.1.2. Rejet du circuit de concentration sur

spirale

Le rejet du circuit de concentration sur spirale est obtenu

après concentration gravimétrique sur spirale. Pour sa

caractérisation, une analyse chimique et minéralogique a

été effectuée sur un échantillon

prélevé sur le rejet.

? Analyse minéralogique

L'analyse minéralogique de l'échantillon a

été réalisée au laboratoire de la division de

minéralurgie de EMT. Elle a consisté en une simple identification

des minéraux constitutifs de l'échantillon par passage de

l'échantillon au microscope binoculaire stéréoscopique.

Les résultats de cette analyse sont repris au chapitre relatif à

la présentation et à l'analyse des résultats.

? Analyse chimique

L'analyse chimique a été effectuée au

spectromètre d'absorption atomique de la division laboratoire du

département d'études métallurgiques. Les résultats

des analyses sont repris au chapitre relatif à la présentation

des résultats.

III.1.3. Appareillages et accessoires

? Préparation de

l'échantillon

La préparation de l'échantillon a

nécessité les appareillages et accessoires suivants :

V' Appareillage

> Une étuve

V' Accessoires

> Un tamis de 53 ?m d'ouverture

;

32 | P a g e

> Des pans ;

> Un sceau ;

> Des sachets krafts.

? Analyse granulométrique

Les appareillages et accessoires suivants ont

été utilisés pour effectuer l'analyse

granulométrique :

V' Appareillages

> Une balance électronique ;

> Une étuve ;

> Un tamiseur automatique de marque RO - TAP.

V' Accessoires

> Une brosse ;

> Un jeu de 11 tamis de la série Tyler ayant une

ouverture allant de 850 à 38 ?m (20, 28,

35, 48, 65, 100, 150, 200, 270, 325 et 400 mesh) ;

> Des pans ;

> Un marqueur ;

> Des sachets krafts ;

? Essai de concentration sur

spirale

La réalisation des essais de concentration sur spirale

a nécessité les appareillages et accessoires suivants :

V' Appareillages

> Une batterie de spirales comprenant 2 spirales (les

tests de concentration sur spirales ont été fait sur une de ces

deux spirales) dont les caractéristiques sont les suivantes :

Hauteur : 2,5 m,

Pas : 50 cm,

Angle d'inclinaison : 20°,

Rayon externe : 185 mm,

Rayon interne : 110 mm,

Angle d'inclinaison de la rigole : 15°,

33 | P a g e

> Deux pompes centrifuges de type DENVER, dont une a un

débit maximal de 120 litres

par minute (utilisée comme pompe d'alimentation) et

l'autre a un débit fixe de 90 litres

par minute (utilisée comme pompe de recirculation de

la pulpe) ;

> Un conditionneur de type DENVER d'une capacité de

100 litres ;

> Une étuve ;

> Une balance de type TOLEDO ;

> Un chronomètre. ;

> Une balance électronique de marque VIBRA ;

> Un conditionneur du type DENVER, une batterie des

spirales Humphreys et des pompes

centrifuges utilisés à l'usine pilote de

minéralurgie de GCM/ EMT sont illustrés à la

figure III.2 et III.3.

Figure III.2.Photo du conditionneur DENVER et de la pompe

centrifuge d'alimentation

34 | P age

Figure III.3.Photo de la batterie des spirales Humphreys et

de la pompe centrifuge de

recirculation

V' Accessoires

> Des pans ;

> Une brosse ;

> Une cuillère ;

> Un sceau de 80 litres de capacité ;

> Des tuyaux pour le transport de la pulpe ;

> Des sachets krafts.

? Essai de concentration

magnétique

La réalisation des essais de concentration

magnétique a nécessité les appareillages et accessoires

suivants :

V' Appareillages

> Un séparateur magnétique haute

intensité à voie humide de modèle WHIMS 3X4 L, de

série 239-08 date : 10-08 ayant les caractéristiques

électriques suivantes :

La tension électrique de 220V,

La machine est monophasée,

La fréquence du courant électrique est 50 Hz et

35 | P a g e

La puissance active est de 6 kw ;

> Un broyeur à boulets de laboratoire aux

caractéristiques suivantes :

Une vitesse de rotation de 123 tours par minutes,

Une longueur de 260 mm,

Un diamètre de 180 mm et

La masse de corps broyant est de 7kg ;

> Une étuve ;

> Une balance électronique de marque VIBRA ;

V' Accessoires

> Des pans ;

> Une brosse ;

> Une pissette ;

> Un bécher ;

> Une éprouvette de 100 ml ;

> Des sachets krafts.

III.2. Méthodes

III.2.1. Préparation de

l'échantillon

La préparation de l'échantillon sur lequel a

porté l'étude a été faite suivant le mode

opératoire suivant :

V' Mode opératoire de la préparation

de l'échantillon

> Déverser successivement les différents lots

de l'échantillon en formant un seul tas

conique ;

> Homogénéiser le tas par la méthode

cône-couronne ;

> Prélever environ 2000 grammes pour la

caractérisation de l'échantillon ;

> Préparer une pulpe dans un sceau (minerai + eau)

;

> Faire passer la pulpe sur un tamis de 53 ?m ;

> Recueillir et sécher dans une étuve pendent

24 heures la fraction supérieure à 53 ?m ;

> Faire une caractérisation chimique de cette

fraction.

36 | P age

III.2.2. Caractérisation de

l'échantillon

La caractérisation de l'échantillon a

consisté à faire une analyse minéralogique, chimique et

granulométrique.

De ces différentes analyses, seule l'analyse

granulométrique a été réalisée par nous et

le mode opératoire de cette analyse a été imposé

par EMT.

? Mode opératoire de l'analyse

granulométrique

L'analyse granulométrique a été

réalisé suivant le mode opératoire suivant :

y' Prélever 1000 g d'échantillon ;

y' Fractionner l'échantillon en deux tranches sur un

tamis de 38 ???? par un tamisage

humide ;

y' Sécher les deux fractions à l'étuve

pendant 24 heures ;

y' Tamiser pendant 10 minutes, la fraction des refus à

l'aide du RO-TAP sur une série des

tamis (20, 28, 35, 48, 65, 100, 150, 200, 270, 325 et 400 mesh)

;

y' Recueillir les différentes fractions

granulométriques et les peser.

y' Par calcul, déduire les proportions en pourcentage des

passants et refus cumulés sur

chaque tamis.

III.2.3. Essais de concentration

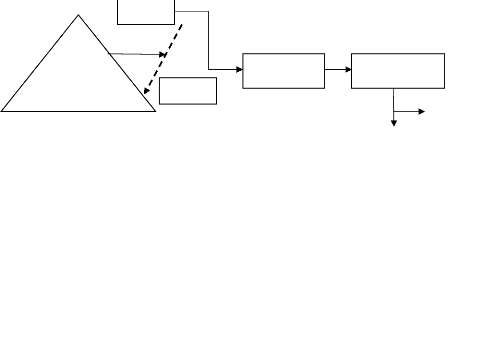

Les essais de concentration des rejets de la laverie de

KAMATANDA consisteront en une concentration sur spirale suivie d'une

concentration des rejets spirale par concentration magnétique. La figure

III.4 illustre par un schéma le processus de concentration

utilisé dans cette étude.

Alimentation

|

Concentration sur

spirale

|

Concentré

spirale

|

|

|

Rejet

spirale

|

Concentration

magnétique

|

Concentré magnétique

|

|

Rejet final

Figure III.4.Schema général du processus de

concentration

? Essais de concentration sur

spirale

Ces essais ont été réalisées sur une

spirale Humphreys en variant l'ouverture de la cuillère (collecteurs de

concentré), le débit d'alimentation de la pulpe, le pourcentage

solide de l'alimentation.

? Variation de l'ouverture du collecteur de concentré

Quatre essais ont été réalisés en

variant l'ouverture du collecteur de concentré. Les valeurs des

paramètres utilisées pour la variation de l'ouverture du

collecteur de concentré sont reprises dans le tableau III.1.

Tableau III.1. Valeurs des paramètres

utilisées pour la Ière série d'essais

Paramètres constants Paramètres

variables

Granulométrie : +53 ?m Ouverture du collecteur de

concentré (cm) :

Débit d'alimentation: 50 litres par minutes 10, 12, 14,

16

Pourcentage solide alimentation: 15% (valeurs

représentant les ouvertures du

Débit d'eau de lavage : - design de l'appareil)

L'objectif poursuivi lors de la réalisation de ces

essais est d'avoir un concentré ayant la plus grande teneur possible

dans la plage de variation de l'ouverture du collecteur de concentré.

? Mode opératoire

Le mode opératoire utilisé pour cette série

d'essais est le suivant :

Préparer les rejets servant à alimenter la

spirale (cette préparation consiste, par une méthode de

classification granulométrique, à réaliser une

séparation à la maille de coupure. Pour cette étude, la

maille de coupure est de 53 ?m et sera maintenue constante pour tous les

essais) ;

Calculer, peser et prélever la quantité de

rejets et d'eau nécessaire pour obtenir le pourcentage solide de la

pulpe désiré ;

Verser la quantité d'eau requise dans le conditionneur

d'alimentation et démarrer la pompe d'alimentation en maintenant le

circuit du conditionneur fermé c'est-à-dire que l'eau tourne en

boucle sans atteindre la spirale ;

37 | P a g e

38 | P a g e

Ajouter graduellement la masse calculée de minerai

à la cuve et laisser fonctionner en circuit fermé pendant 10

minutes afin d'assurer une bonne homogénéisation ;

Ajuster le débit d'alimentation à la valeur

désirée ; Ajuster la position du collecteur de concentré

à 10 cm ;

Laisser fonctionner pendant 10 minutes en s'assurant du bon

fonctionnement de la pompe de recirculation ;

Echantillonner les flux de concentré, mixte et de rejet

;

Pour tous les niveaux de la variable, ajuster et laisser

fonctionner pendant 10 minutes avant échantillonnage ;

Mettre les échantillons à l'étuve, les

sécher pendant 24 heures et les peser afin de pouvoir estimer le poids

de matière retiré du circuit lors de l'échantillonnage

;

Les pulvériser et les soumettre aux analyses

chimiques.

+53 ?m

Criblage sur un tamis 53 ?m

Séchage

Concentration

sur spirale

-53 ?m

Echantillon brut

Concentré

Rejet destiné à l'épuisement sur

séparateur magnétique

Figure III.5.Schéma des Figure essais de

III63 : concentration sur spirale

Les schémas montrant la procédure de

réalisation des essais de concentration sur spirale et le fonctionnement

du circuit utilisé sont repris respectivement sur les figures III.5 et

III.6.

Figure III.6.Schéma du fonctionnement du circuit de

traitement

(Kalongo,2016)

? Variation du débit d'alimentation

Quatre essais ont été réalisés en

variant le débit d'alimentation de la pulpe. Les valeurs des

paramètres utilisées pour la variation du débit

d'alimentation de la pulpe sont reprises dans le tableau III.2.

Tableau III.2.Parametres utilisés pour la

IIème série d'essais

Paramètres constants Paramètres

variables

Granulométrie : +53 ?m Débit d'alimentation de la

pulpe (litres par

Ouverture du collecteur de concentré :10cm Pourcentage

solide alimentation : 15% Débit d'eau de lavage : -

|

minute) : 30, 40, 50, 60

|

|

L'objectif poursuivi lors de la réalisation de ces

essais est d'avoir un concentré ayant la plus grande teneur possible

dans la plage de variation du débit d'alimentation de la pulpe.

? Mode opératoire

Le mode opératoire utilisé pour cette série

d'essais est le suivant :

Calculer, peser et prélever la quantité de

rejets et d'eau nécessaire pour obtenir le pourcentage solide de la

pulpe désiré réajustement du pourcentage solide) ;

39 | P a g e

Verser la quantité d'eau requise dans le conditionneur

d'alimentation et démarrer la pompe d'alimentation en maintenant le

circuit du conditionneur fermé c'est-à-dire que l'eau tourne en

boucle sans atteindre la spirale ;

Ajouter graduellement la masse calculée de rejet

à la cuve et laisser fonctionner en circuit fermé pendant 10

minutes afin d'assurer une bonne homogénéisation ;

Ajuster la position du collecteur de concentré

à la valeur retenue ; Ajuster le débit à la plus faible

valeur de la plage de variation ;

Laisser fonctionner pendant 10 minutes en s'assurant du bon

fonctionnement de la pompe de recirculation ;

Echantillonner les flux de concentré, mixte et de

rejet ;

Pour tous les niveaux de la variable (débit

d'alimentation), ajuster et laisser fonctionner pendant 10 minutes avant

échantillonnage ;

Mettre les échantillons à l'étuve, les

sécher pendant 24 heures et les peser afin de pouvoir estimer le poids

de matière retiré du circuit lors de l'échantillonnage

;

Les pulvériser et les soumettre aux analyses

chimiques. ? Variation du pourcentage solide

Quatre essais ont été réalisés en

variant le pourcentage solide de la pulpe. Les valeurs des paramètres

utilisées pour la variation du pourcentage solide de la pulpe sont

reprises dans le tableau III.3.

Tableau III.3. Paramètres utilisés pour la

IIIème série d'essais

Paramètres constants Paramètres

variables

Granulométrie : +53 ?m Pourcentage solide de la pulpe (%)

: 10,

Ouverture du collecteur de concentré: 10 cm Débit

d'alimentation : 60 litres par minute Débit d'eau de lavage : -

|

15, 20, 25

|

|

L'objectif poursuivi lors de la réalisation de ces

essais est d'avoir un concentré ayant la plus grande teneur possible

dans la plage de variation du pourcentage solide de la pulpe.

40 | P a g e

41 | P a g e

? Mode opératoire

Le mode opératoire utilisé pour cette série

d'essais est le suivant :

Calculer et peser la quantité de rejets

nécessaire pour obtenir le pourcentage solide de la pulpe ;

Verser la quantité d'eau requise dans le conditionneur

d'alimentation et démarrer la pompe d'alimentation en maintenant le

circuit du conditionneur fermé c'est-à-dire que l'eau tourne en

boucle sans atteindre la spirale ;

Ajuster la position du collecteur de concentré

à la position jugée optimale à la première

série d'essais;

Ajuster le débit à la valeur jugée optimale

à la deuxième série d'essais ;

Ajouter graduellement la masse de rejet à la cuve et

laisser fonctionner en circuit fermé pendant 10 minutes afin d'assurer

une bonne homogénéisation (commencer par la plus petite valeur de

la plage de variation) ;

Echantillonner les flux de concentré, mixte et de rejet

;

Pour tous les niveaux de la variable (pourcentage solide),

ajuster et laisser fonctionner pendant 10 minutes avant échantillonnage

;

Mettre les échantillons à l'étuve, les

sécher pendant 24 heures ;

Retirer les échantillons de l'étuve, les

laisser refroidir, les pulvériser et les soumettre aux analyses

chimiques.

? Essais de concentration

magnétique

La seule variation lors des essais sur séparateur

magnétique est l'état de l'alimentation (broyée et non

broyée). Deux essais ont été réalisés dont

l'un sur le rejet non broyé et l'autre sur rejet broyé pendant 1

minute. La raison d'être de cette variation est de voir l'impact de la

granulométrie sur cette étape.

Le pourcentage solide de la pulpe d'alimentation,

l'ampérage, le nombre de passe et le temps de broyage seront

gardés constants tout au long des essais. Les paramètres non

fixés sont le débit d'alimentation, les susceptibilités

magnétiques des minéraux présents dans

l'échantillon, etc. Les paramètres et variations utilisés

dans la réalisation de cette étape ont été

fixés par la division minéralurgie de EMT.

42 | P a g e

L'objectif primordial de cette étape est d'épuiser

le rejet en récupérant le plus de cuivre et de cobalt

possible.

La procédure utilisée pour les essais de

concentration magnétique est la suivante :

y' Peser et placer 50 g de matière solide (rejet spirale)

dans un bécher de 1 litre de capacité; y' Prélever un

volume d'eau nécessaire à la préparation d'une pulpe

à un pourcentage solide donné dans une éprouvette de 100

ml de capacité et l'ajouter dans le bécher ; y' Assurer

l'agitation pendant un bref délai au moyen d'une spatule ;

y' Lorsque la pulpe à traiter est déjà

prête pour l'essai, brancher le séparateur magnétique

à une source de tension alternative monophasée de 220V du

laboratoire ; y' Insérer le support médium magnétique

entre les bobines magnétiques, les courants qui traversent ces

dernières sont nuls par signalisation de la lampe témoin ; y'

Démarrer la machine en appuyant sur le bouton poussoir de

démarrage ; y' Tourner lentement le curseur servant à la

variation de l'intensité du champ magnétique vers la droite

jusqu'à un courant de 4 ampères (qui est la valeur de

l'intensité du champ de travail, il reste constant au cours de nos

essais) ;

y' Lorsque l'appareil est en fonctionnement normal, alimenter la

pulpe sur le support médium magnétique ;

y' Récupérer la fraction non magnétique

traversant le support médium magnétique dans un pan placé

au bas de l'appareil ;

y' La fraction magnétique quant à elle est

piégée au niveau des sphères magnétisées, et

pour récupérer cette fraction, on procède comme suit :

y' Remettre le curseur servant à la variation de

l'intensité du champ magnétique à la position zéro

en le tournant dans le sens anti-horlogique,

y' Prendre au moins 2 minutes pour attendre la

démagnétisation des sphères, y' Verser de l'eau avec une

pression relativement élevée afin de permettre à la

fraction magnétique qui y est piégée d'être

recueillie dans un pan placé au bas de l'appareil ; y' Recirculer 5 fois

la fraction non magnétique en reproduisant les mêmes

opérations ; y' Sécher à l'étuve pendant 24 heures

les fractions magnétiques et la fraction non magnétique (rejet),

les peser avant de les soumettre aux analyses chimiques.

La procédure de réalisation des essais de

concentration magnétique est schématisée sur la figure

|