I-3-2 : Les terminologies et l'historique des

géopolymères

Les géopolymères, selon J. Davidovits [21] ont

été développés dans la recherche des

polymères inorganiques résistants à la chaleur et non

combustibles, après de nombreux incendies favorisés par

l'inflammabilité des matériaux plastiques en France entre 1970 et

1973.

La famille des géopolymères

synthétisés à partir d'aluminosilicates est appelée

poly(sialate). Elle est constituée d'un réseau amorphe de SiO4 et

AlO4, où le silicium et l'aluminium ont une coordinance IV, avec le

partage de tous leurs oxygènes [22 ,23]. Sialate est

l'abréviation de silico-oxo-aluminate (-Si-O-Al-O-). La présence

de cations tels que Na+, K+, Li+,

Ca2+... dans le réseau est nécessaire pour

l'équilibration des charges négatives de Al3+ en

coordination IV avec les oxygènes [21]. La formule empirique des

poly(sialates) est la suivante [22 ,23] :

Mn[(-SiO2)z-AlO2]n w H2O

où z=1, 2, ou 3. M est un cation monovalent tel que

K+ ou Na+, n le degré de polycondensation et w le

nombre de molécules d'eau liées physiquement.

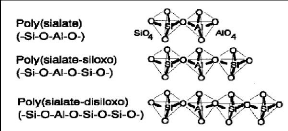

Les géopolymères comprennent trois classes de

polymères inorganiques, selon le ratio (R) SiO2/Al2O3 dans

l'unité monomère [22 ,23] :

- poly(sialate), PS, dont l'unité monomère est

(-Si-O-Al-O-), avec R=2 ;

- poly(sialate-siloxo), PSS, dont l'unité monomère

est (-Si-O-Al-O-Si-O-), avec R=4 ;

- poly(sialate-disiloxo), PSDS, dont l'unité

monomère est (-Si-O-Al-O-Si-O-Si-O-), avec R=6.

Les structures des différents types de poly(sialates)

selon Davidovits [21] sont présentées sur la figure 4.

Figure 4: Types de poly(sialates)

[21].

Les poly(sialates) et poly(sialates-siloxo)

cristallisés peuvent s'obtenir dans les conditions hydrothermales de

curage, alors que le curage à température ambiante induit des

matrices amorphes ou vitreuses [21]. En utilisant la kaolinite comme

précurseur géopolymérique, la polycondensation

hydrothermale à 150°C aboutirait à une sodalite bien

cristallisée [3].

I-3-3 : La réticulation

géopolymérique à basse température (L.T.G.S)

La réticulation géopolymérique à

basse température encore appelé « Low Temperature

Geopolymeric Setting » (L.T.G.S), est un procédé de

géopolymérisation qui utilise généralement des

faibles teneurs en catalyseurs alcalins (0,5 à 6% du poids des

matières premières aluminosilicates). La L.T.G.S permet de

transformer tout matériau aluminosilicate en un ensemble de produits

minéraux qui possèdent les caractéristiques des roches

(insensibilité à l'eau, tenue en température,

dureté, etc.) [24]. Ce procédé de

géopolymérisation assure la cohésion de la matière

terre selon un principe totalement différent de la stabilisation aux

liants hydrauliques. Il n'y a pas d'ajout de liant mais de catalyseurs

permettant aux constituants minéralogiques de réagir entre eux.

C'est l'aluminosilicate luimême qui fabrique, in situ, le liant

d'agglomération. Il s'agit d'un processus comparable à celui qui

a lieu pendant la cuisson céramique à 900°C-1100°C,

à la différence que, dans le cas de la L.T.G.S, la

réticulation peut commencer déjà à

température ambiante [24].

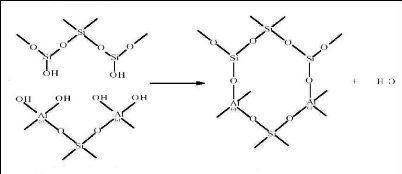

Lors de la fabrication des produits par L.T.G.S, Davidovits

[21] a utilisé des fins cristaux de quartz pour produire des blocs

composites Na-PS-quartz. Dans ces composites, les grains de quartz

entourés de micelles de kaolinite ont une séquence

-(Na-PS)-(SiO2)n-(NaPS)-(SiO2)n, qu'il a appelé SILIFACE Q. La structure

géopolymère résulte ici de la polycondensation des

sialates ou des poly(sialates) des micelles de kaolinite avec les liaisons du

siloxane (Si-O-Si) hydrolysées à la surface du quartz en silanol

(Si-OH). La réaction est la suivante (figure 5) [21]:

Quartz

Sialate

Structure géopolymère en formation

2

Figure 5 : Polycondensation du quartz

silanol Si-OH avec les poly(sialates) [21].

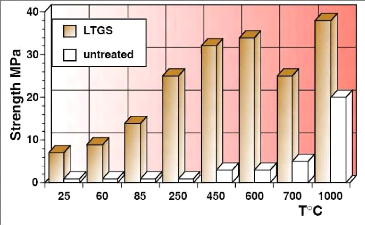

Les températures de travail dans les

procédés L.T.G.S varient généralement entre 50 et

500°C. La masse volumique des céramiques obtenues est voisine de

1.9 g/cm3. Leur porosité apparente se situe autour de 30% et

les résistances mécaniques à la compression peuvent

atteindre 40 MPa [20]. La figure 6 présente l'évolution de la

résistance à la compression en fonction de la température

de traitement pour un sol kaolinitique traité par le

procédé L.T.G.S.

Figure 6: Résistance à la

compression en MPa d'un sol kaolinitique non traité et traité par

L.T.G.S (3 % d'équivalent Na2O), température de traitement

20°C- 1000°C [3]

|