I-3-3-1 : La L.T.G.S et les matériaux de

construction

La L.T.G.S est une innovation dans l'utilisation du

matériau terre. Dans chaque pays, en changeant seulement certains

paramètres, il est possible de fabriquer pratiquement tous les

matériaux utilisés dans le bâtiment (pisé

résistant à l'eau, adobes, briques, linteaux, fondations,

revêtements de sol, pavements, toitures, enduits, revêtements de

mur, et même des liants hydrauliques) [1] .

Lorsqu'ils sont élaborés convenablement, les

matériaux obtenus par L.T.G.S gardent la qualité de confort

propre aux matériaux terres [1]. Cette qualité de confort demeure

et n'est pas perturbée par les traitements à température

moyenne (85°C- 450°C) [1, 24].

Au Cameroun, très peu d'études ont

été effectuées sur l'utilisation des techniques L.T.G.S

pour la production des matériaux de construction. Ndofor [25] a pu

obtenir des résistances mécaniques à la compression de

l'ordre de 25 MPa pour une teneur en NaOH de 12% par rapport à la terre

argileuse. Par la suite, il conclut qu'une optimisation des proportions en

silice, eau et NaOH dans le mélange pour

géopolymérisation, conduirait aux produits de qualité

optimale.

I-3-3-2 : Le temps et l'énergie dans les

procédés L.T.G.S

Davidovit [24], lors de la production de divers produits

(tuiles, briques objets d'arts...) par L.T.G.S, a utilisé

différents procédés de préparation, de mise en

forme, et de traitements thermiques des pâtes. Il a

démontré que le procédé L.T.G.S permettait

d'obtenir des produits synthétiques aux propriétés

semblables à celles des produits céramiques traditionnelles,

mais, avec des gains de temps et d'énergies.

La figure 7 présente en a) la consommation

d'énergie pour la fabrication des tuiles selon les

procédés traditionnels de cuisson des produits céramiques

(classique et rapide), par procédé L.T.G.S (Géop-A),

L.T.G.S optimisé (Géop-B), et en b), les temps de production des

céramiques traditionnelles et des céramiques obtenues par

L.T.G.S.

Figure 7 : Energies et temps de production

des céramiques traditionnelles et céramiques L.T.G.S

[24].

Selon Davidovits [24], l'exploitation des techniques L.T.G.S

pour la production de « céramiques géopolymères

» offrirait des perspectives économiques intéressantes pour

l'industrie céramique, grâce aux gains d'énergie et de

temps qui pourraient conduire à une multiplication de la

productivité par un facteur de 2 à 5.

I -3-4 : Les réactions de polycondensation

La géopolymérisation est une réaction

exothermique qui consiste à la polycondensation des monomères

pour former une macromolécule de structure tridimensionnelle. Les

réactions chimiques suivent le schéma réactionnel suivant

(équations I.3 et I.4) [26, 27] :

n (Si2O5, Al2O2) + 2n SiO2 + 4n H2O + NaOH ou (KOH) Na+,

K+ + n (OH)3-Si-O-Al--O-Si-(OH)3 (I.3)

Aluminosilicate (OH)2

Précurseur géopolymérique

(I.4)

n (OH)3-Si-O-Al--O- Si-(OH)3 + NaOH ou (KOH)

(Na+, K+)-(-Si-O-Al--O-Si-O-) + 4n H2O

(OH)2 O O O

Réseau géopolymérique

Xu et van Deventer [26] ont proposé une théorie

de paires d'ions pour expliciter le mécanisme de dissolution des

minéraux aluminosilicates ainsi que le mécanisme de

géopolymérisation. Le processus chimique possible de dissolution

des minéraux aluminosilicates et des silicates en milieu alcalin est

présenté dans les trois équations suivantes (I.5 - I.7)

[26].

Al-Si (particule solide) + OH- (aqueux) Al

(OH)-4 + -OSi(OH)3 (I.5)

Monomère Monomère

-OSi (OH)3 + OH- -OSi (OH)2O-

+ H2O (I.6)

O-

-OSi (OH)2O- + OH - -OSi

(OH)O- + H2O (I.7)

Les réactions entre le métal alcalin

M+ et les acides ortho siliciques trivalents et divalents en vue de

compenser les charges électrostatiques de répulsion sont

présentées par les équations suivantes (I.8 - I.11)

[26]:

M+ + -OSi (OH)3 M+ -OSi (OH)3 (I.8)

Monomère Monomère

2M+ + -OSi (OH)2O- M+ -OSi

(OH)2O- M+ (I.9)

Monomère Monomère

O- O- M+

3M+ + -OSi (OH)O- M+ -OSi (OH)O-

M+ (I.10)

Monomère Monomère

M+ + Al (OH) - 4 + OH- M+ -OAl (OH) - 3 + H2O

(I.11)

Monomère Monomère

Les réactions de condensation cations - anions sont

présentées dans les équations suivantes (I.12 - I.15) [26,

27]:

-OSi (OH)3 + M+ -OSi (OH)3+ M+

M+ -OSi (OH)2-O-Si (OH)3 + MOH (I.12)

Monomère Monomère Dimère

-OSi (OH)2O- + M+ -OSi (OH)3+

M+ M+ -OSi (OH)2-O-Si (OH)2-O- + MOH (I.13)

Monomère Monomère Dimère

O- O-

-OSi (OH)O- + M+ -OSi (OH)3+

M+ M+-OSi (OH)-O-Si (OH)2-O- + MOH (I.14)

Monomère Monomère Dimère

2 silicates monomères- + 2 silicates

dimères- + 2M+ M++ trimère

cyclique- + M+ trimère linéaire-

+ 2OH- (I.15)

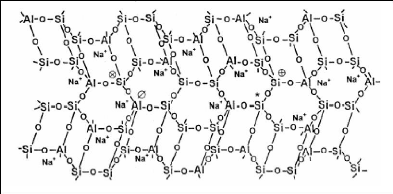

Barbosa dans [28] a proposé un modèle

explicitant la structure des géopolymères. Les atomes de silicium

et d'aluminium sont arbitrairement distribués dans une structure

tridimensionnelle en laissant des cavités où les cations

compensateurs Na+ peuvent se loger (figure 8).

Figure 8: Modèle conceptuel

explicitant la structure des géopolymères [27].

I-3-5 : l'influence de la nature des matières

premières sur le processus de

géopolymérisation

Les compositions chimiques, minéralogiques des

matières premières, leur distribution granulométriques, et

les concentrations des éléments activateurs ont une grande

influence sur les propriétés des géopolymères [2].

La kaolinite et d'autres argiles furent initialement utilisées en 1974

et 1975 comme source d'aluminosilicates pour la fabrication des

géopolymères devant servir à l'encapsulation des

déchets radioactifs [2]. La kaolinite a une structure appropriée

à tout type de procédé de géopolymérisation.

Toutefois, lors des synthèses, une bonne partie de ce minéral ne

participe pas aux réactions de géopolymérisation [29]. Les

matériaux calcinés réagissent généralement

mieux que les matériaux non calcinés, et les impuretés

présentent dans les matières premières peuvent subir des

réactions secondaires affectant aussi bien la cinétique des

réactions que les propriétés mécaniques des

produits obtenus [2]. Les géopolymères issus du métakaolin

nécessitent plus d'eau due à une augmentation de la

porosité et deviennent alors peu résistant pour être

utilisés comme matériau de construction [2]. Toutefois, le

métakaolin est bénéfique comme additif minéral dans

les ciments géopolymères, car il améliore les

résistances mécaniques et réduit le

transport des sels et de l'eau. Il est également

utilisé dans la fabrication des géopolymères pour

application comme adhésifs [2].

Xu et van Deventer [26] ont effectué en 2000 des

recherches étendues sur l'utilisation de 16 minéraux

aluminosilicates différents, avec addition de la kaolinite pour la

fabrication des géopolymères. Ils observèrent que pour la

plupart des minéraux aluminosilicates, l'addition de la kaolinite

était nécessaire pour la formation des gels, et lorsque la

kaolinite était utilisée seul, les propriétés

mécaniques étaient médiocres. Ce résultat signifie

qu'une synergie entre les différents minéraux aluminosilicates

pourrait avoir des effets bénéfiques lors des réactions de

gépolymérisation.

I -3-5-1: L'influence de la nature des ions alcalins

dans le processus de géopolymérisation

Théoriquement, n'importe quelle alcalin ou

alcalinoterreux pourrait être utilisé pour les réactions de

géopolymérisation. Toutefois, la plupart des études ont

été centrées sur les effets des ions sodium et potassium.

Le choix du type d'ion alcalin à utiliser pour les synthèses

géopolymériques dépend de plusieurs facteurs dont les plus

importants sont l'origine, les sources de matières premières

aluminosilicates, et les applications des futurs géopolymères

[2]. La présence de cations dans les matières premières de

base ou ajoutés comme hydroxydes alcalins est considérée

comme importante à cause de leur rôle catalytique. Les

propriétés optimales des géopolymères sont obtenues

quand la concentration de sodium est suffisante pour l'équilibration des

charges lors de la substitution du silicium par l'aluminium dans les

tétraèdres, mais pas en excès pour former le carbonate de

sodium en présence du CO2 atmosphérique [2]. La grande taille de

K+ favorise la formation des oligomères silicates avec qui

Al(OH)4 - préfère se lier. Par conséquent, lorsque la

solution de KOH est utilisée, il se forme plus de précurseur

géopolymérique, facilitant une meilleure polymérisation et

des meilleures résistances en compression que les

géopolymères synthétisés dans les solutions de NaOH

[2, 31].

Les ions potassium semblent être responsables d'un

meilleur degré de condensation par rapport aux ions sodium dans les

mêmes conditions. Puisque K+ est plus basique, il permet des

grandes vitesses de dissolution des silicates. En plus, le fait que

K+ ait une sphère d'hydratation plus petite que

Na+ permet des réactions de polycondensation plus denses et

plus intimes. L'addition de KOH tendrait à améliorer le

degré de polycondensation dans la solution de silicate d'ion alcalin

alors que l'addition de NaOH augmenterait la quantité de silicates

monomères [2, 31].

|