1. - Les mélanges granulaires

Pratiquement, il n'est pas toujours facile de trouver un

matériau granulaire naturel ou manufacturé satisfaisant et on est

souvent amené à recomposer un granulat à partir de n

autres.

1.1. - Les mélanges binaires

1ère méthode : Soit deux

granulats (A et B), de masses respectives MT[A]

etMT[B], que l'on

désire mélanger dans des proportions

respectives XA% et XB% afin d'obtenir un

granulat C (Gabrysiak, 2007). Le refus cumulé du mélange

exprimé en % au tamis d'ouverture Di considéré est :

MT[ C ] = XA%MT[A]

+ XB%MT[B] R%[C]Di =

X A% R % [ A ] Di+

X B % R % [ B]Di

MT[C] = Masse totale du mélange A +

B,

R%[A]Di = Refus cumulé

exprimé en % de l'échantillon A au tamis d'ouverture Di ;

R%[B]Di = Refus cumulé exprimé en % de

l'échantillon B au tamis d'ouverture Di ; R%[C]Di

= Refus cumulé exprimé en % de A + B au tamis d'ouverture

Di.

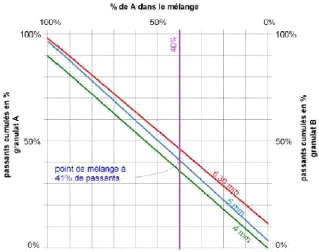

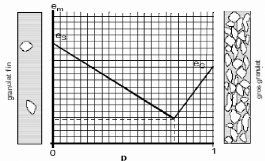

2ème méthode (méthode graphique)

: Sur les axes verticaux, on reporte les passants des granulats A et B

pour chaque tamis (Gabrysiak, 2007). Puis on joint les points par une ligne

appelée ligne de combinaison. Pour une proportion donnée de A

dans le mélange (ligne verticale de mélange), on détermine

le point de passage du mélange en % de passants (fig. 12).

Fig. 12. - Les mélanges granulaires

binaires : méthode graphique (Gabrysiak, 2007)

24

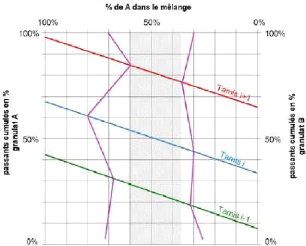

3ème méthode (méthode graphique

appliquée aux fuseaux) : La méthode graphique est

très pratique pour trouver les proportions d'un mélange

situé dans un fuseau donné (Gabrysiak, 2007). Il suffit de

reporter sur chacune des lignes de combinaison le maximum et le minimum

(définit par le fuseau) pour chaque tamis et de joindre ces maxima et

ces minima par des lignes brisées. Si ces deux lignes se croisent, il

est impossible d'obtenir un mélange entrant parfaitement dans le fuseau.

Si elles ne se croisent pas, le domaine situé entre les deux lignes

verticales tracées à partir des points les « plus à

l'intérieur » des deux lignes brisées définit la

phase des combinaisons possibles qui satisfont aux exigences du fuseau (fig.

13).

Fig. 13. - Les mélanges granulaires

binaires : méthode appliquée aux

fuseaux

granulométriques (Gabrysiak, 2007)

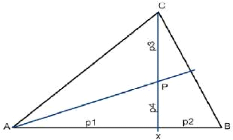

1.2. - Les mélanges ternaires

Dans un triangle quelconque ABC, tout point P situé

à l'intérieur du triangle représente un mélange des

trois composantes de base représentées graphiquement par les

trois sommets du triangle dans les proportions XA, XB et XC (fig. 14).

Fig. 14. - Détermination des

proportions d'un mélange ternaire de granulats à partir

d'un

triangle (Gabrysiak, 2007)

25

4

1

2

3

3

p

p

p

p

3 4

+ p

3 4

+ p

1 2

p p

+p

1 2

p p

+p

p

X C +

=

p p

3 4

X A = ×

X B = ×

XA + XB + X

C =1

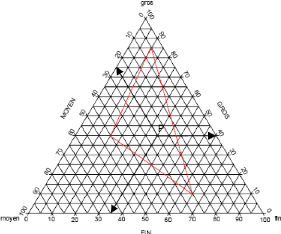

De façon pratique, pour mélanger trois

granulats on commence par se fixer les limites granulaires (gros, moyen, fin).

On divise ensuite chacun des trois granulats utilisés en trois fractions

qui détermineront les coordonnées de trois points

représentatifs des trois granulats dans le diagramme triangulaire. On

joint ces trois points qui forment un triangle (fig. 15).

On caractérise ensuite le fuseau imposé par un

point représentatif P sur le même diagramme. Si le point P est

à l'extérieur du triangle quelconque formé par les trois

points représentatifs des granulats, il est impossible de combiner afin

d'obtenir un mélange exactement conforme aux exigences.

Fig. 15. - Les mélanges granulaires

ternaires : méthode du diagramme triangulaire

(Gabrysiak, 2007)

2. - La compacité granulaire

2.1. - Mélange de deux granulats secs

Soit un mélange d'un granulat fin S et d'un granulat

grossier G.

V

Le mélange est caractérisé par la

proportion = [8]

SG

p

V V

+

SG SS

- Vss : volume absolu du granulat fin,

- VSG : volume absolu du granulat grossier.

Lorsqu'un récipient de volume VT est remplit d'un

granulat, une partie de ce volume seulement est occupée par des grains

solides (VS). L'autre partie reste vides (VV).

V

On désigne par indice des vides le rapport : e =

[9]

V

V S 26

VV

m V V

+

SG SS

Ainsi l'indice des vides du mélange granulaire est :

e =

[10]

Chacun des granulats a son propre indice des vides : -

eS = indice des vides du granulat fin,

- eG = indice des vides du granulat

grossier.

Variation de l'indice des vides du mélange

em en fonction de la proportion p

- pour p = 0 (granulat fin seul), em = e

S

- pour p = 1 (gros granulat seul), em =

eG

Pour simplifier le raisonnement, on suppose que V

SS + VSG =1 (Unité) [11]

De ce fait on a :p=VSG V

SS =(1-p) em

=VV

Si on démarre le mélange avec le granulat fin

auquel on ajoute quelques grains du granulat grossier, les vides du

mélange ne sont que les interstices entre les grains fins (fig. 16):

e m =e S ×V

SS =e S ×(1-p) [12]

Si on part du gros granulat en ajoutant quelques grains du

granulat fin, ces grains fins vont se loger dans les interstices laissés

par les gros grains. Ainsi, le volume des vides du mélange est

égal au volume des vides du gros granulat diminué du volume

absolu du granulat fin (fig. 16) :

e e V V e p p p e

= × - = × - (1 - ) = × ( + 1) - 1 [13]

m G SG SS G G

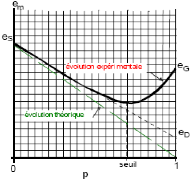

[12] et [13] sont deux expressions différentes de

variation de l'indice des vides suivant l'ordre dans lequel on mélange

les deux types de granulat (Fig. 16.). Ainsi les deux hypothèses ne

peuvent être vérifiées simultanément par un

même mélange. Donc on ne peut pas conserver à la fois la

structure du granulat fin et celle du granulat grossier. En

réalité, il y a interaction entre ces deux structures

définie par : l'effet de paroi et l'effet d'interférence

(Gabrysiak, 2007).

Fig. 16. - Evolution théorique de

l'indice des vides d'un mélange granulaire (Gabrysiak,

2007)

27

2.2. - L'effet de paroi

Lorsqu'on détermine expérimentalement l'indice

des vides du mélange de quelques grains du granulat grossier avec le

granulat fin, on constate que cet indice est supérieur à ce que

donnerait l'équation [12] (Fig. 20.). On a :

em=eS×(1-p)+eD×p

[14]

A. Caquot (1937) in Gabrysiak (2007) interprète

ce phénomène comme étant l'effet des parois des grains du

gros granulat sur l'arrangement des grains du granulat fin.

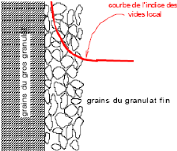

En effet, dans toute section parallèle à la

paroi, on peut définir un indice des vides local qui est le rapport

entre l'aire des sections traversant des vides et l'aire des sections

traversant des pleins. On observe que lorsqu'on se rapproche de la paroi,

l'indice des vides local augmente et tend vers l'infini. Lorsqu'on

s'éloigne de la paroi, l'indice des vides local tend vers l'indice des

vides du mélange.

Ainsi, la présence de toute paroi (gros grain, peau de

coffrage, armature, etc.) décompacte le granulat fin (Fig. 17.)

Fig. 17. - Effet de la paroi sur la

compacité granulaire (Gabrysiak, 2007)

2.3. - L'effet d'interférence

Lorsque la proportion de gros granulats atteint un seuil de

concentration, la manière dont ils sont disposés influe sur la

compacité. En effet une partie des grains fins occupe les vides

laissés par les gros grains. L'effet des parois des gros grains

entraîne un décompactage des grains fins (fig. 18 et 19).

La disposition relative des parois des gros granulats

détermine la forme et le volume des interstices dont dépend

l'arrangement du granulat fin dans le mélange donc de son indice des

vides. On parle ainsi d'interférence entre la structure du gros granulat

et celle du granulat fin.

Fig. 18. - Disposition sans interférence

Fig. 19. - Disposition avec interférence

28

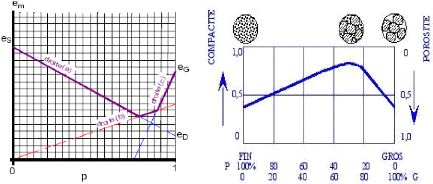

Fig. 20. - Evolution théorique et

expérimentale de l'indice des vides du mélange

granulaire

(Gabrysiak, 2007)

2.4. - Conclusion

Dans un mélange granulaire il y a

généralement un effet de paroi et d'interférence du gros

granulat sur le granulat fin. De ce fait, l'indice des vides du mélange

ne peut pas être inférieur à une valeur minimale eD

correspondant à une proportion optimale du gros granulat.

Ces différentes interactions, montrées

théoriquement et expérimentalement visibles, ne sont pas

facilement quantifiables. Cependant, lorsque le mélange comporte un

granulat très fin, on admet la modélisation suivante (fig. 21)

:

Fig. 21. - Modélisation de

l'évolution de l'indice des vides (à gauche), de la

compacité et de

la porosité (à droite) (Gabrysiak,

2007)

L'analyse de l'évolution de l'indice des vides montre

:

Droite (a) : em = e S × (1 -

p) + eD × p Le mélange est

riche en éléments fins, le gros granulat intervient par sa

surface spécifique.

29

Droite (b) : em = k ×

p Le gros granulat intervient par la granulométrie de ses

interstices, donc à la fois par sa surface

spécifique et son indice des vides. k est un coefficient qui a

une signification physique complexe.

Droite (c) : em = (eG

-1) × p -1 Le mélange est pauvre en grains fins, le

gros

granulat intervient par son indice des vides.

L'analyse de la variation de la compacité et de la

porosité montre que la condition essentielle pour obtenir le moins de

vides possible (meilleure compacité) dans un mélange de granulats

fins et de granulats grossiers est: 35 % de fins et 65 % de grossiers.

Certains laboratoires corrigent par exemple la mesure de la

masse volumique apparente ñ0

afin de tenir compte de l'effet de paroi

(grains/récipient).

Si la mesure est réalisée avec un récipient

cylindrique, on a la correction suivante :

m

ñ0 = Avec m = masse du granulat (g)

et V = volume du récipient (cm3)

V

ñ0

ñ [15]

1

,

= 0 1 0 × S × D

V

ñ = masse volumique corrigée

S : surface intérieure du récipient y compris la

face d'arasement (mm2) V : volume intérieur du

récipient (mm3)

D : taille maximale du granulat (mm).

30

2ème Partie

Identification et Caractéristiques des

matériaux

Evaluation de leur qualité

31