IV - Quelles sont ses applications et enjeux ?

A - Production

Au niveau de la production, les prévisions de la

demande servent à établir le plan industriel et commercial ainsi

que le plan directeur de production qui ont pour objectif principal

d\u8217assurer l\u8217adéquation entre le plan de charge commercial et

les capacités de production de l\u8217entreprise. Ce plan sert

également de base à l\u8217établissement du budget de

fonctionnement de l\u8217entreprise.

Les prévisions permettent également

d\u8217optimiser les flux de production par la réalisation à

partir des prévisions établies et des stocks disponibles, des

besoins nets requis pour réaliser les prévisions

établies.

De plus, les prévisions fournissent des informations

pour établir l\u8217ordonnancement de la production. Elles permettent de

répartir ou d\u8217ajuster les ressources sur telles ou telles

activité en fonction des demandes et des priorités

identifiées.

Enfin, les prévisions qualitatives, permettent

à l\u8217entreprise d\u8217orienter ses recherches sur les

évolutions de produits lui permettant de se positionner sur un

marché ciblé. Les prévisions qualitatives des ventes

permettent de cibler les études menées par les services de

recherche et développement de l\u8217entreprise sur les attentes

identifiées des consommateurs.

1 - Application à

l\u8217établissement du PIC et PDP :

Le PIC est représenté sous la forme d\u8217un

tableau synthétique et permet de visualiser, à des

périodicités constantes (variables en fonction de

l\u8217activité, pouvant aller du mois au trimestre, au semestre voire

à l\u8217année), pour chacune des différentes familles de

produits de l\u8217entreprise, les prévisions quantitatives

associées à la production réalisable. Une dernière

ligne permet de visionner, en fonction des prévisions de ventes et de

production établies, l\u8217état des stocks.

Le PIC peut ainsi être établi sur une ou plusieurs

années.

Le Plan industriel et commercial sert de base à la

planification des besoins de l\u8217entreprise en terme de ressources

(matérielles, humaines) et donc également au besoin en

financement de l\u8217entreprise (investissements prévisionnels, besoins

en fond de roulement,..)

Le rôle majeur du PIC est de prévoir les charges

des différentes ressources de l\u8217entreprise tant en interne

(salariés) qu\u8217en externe (fournisseurs, ...)

Laetitia LEVEILLE Page 22 sur 36 ID : 662

Afin d\u8217établir ces charges au niveau de chacun

des postes de l\u8217entreprise pour vérifier l\u8217adéquation

charge/capacité par rapport aux prévisions établies, le

PIC se base sur l\u8217étude de macro gramme permettant de chiffrer en

heures de main d\u8217oeuvre, les travaux à effectuer sur chaque machine

ou poste de production.

Les macro-gammes contiennent des temps opératoires

moyens pour chaque article de la famille de produits étudié sans

prendre en considération les temps « morts »,

c'est-à-dire les temps de changements de séries, de

réglages ou de pannes. On peut ensuite représenter graphiquement

les valeurs de charges et capacités afin de visualiser le rapport

charge/capacité par poste. Cela permet d\u8217identifier rapidement les

postes « goulets » c'est-à- dire dont la charge est

disproportionnée par rapport aux ressources qui lui sont

affectées.

Le PIC est généralement établi via des

moyens informatiques permettant de simuler différentes hypothèses

pessimistes comme optimistes concernant les prévisions de la demande et

donc celles de production et de permettre ainsi aux décideurs

d\u8217imaginer d\u8217ores et déjà plusieurs scénarios

à suivre en fonction de la situation réelle de la production.

Le plan industriel et commercial permet de répartir la

charge prévisionnelle par mois en fonction des jours ouvrables et ainsi

d\u8217évaluer les besoins de l\u8217entreprise en ressources.

Dans le cas de production sur commande, l\u8217entreprise

pourra en fonction de fluctuations importantes prévues, prévoir

une variation d\u8217effectifs en faisant appel à des ressources

humaines temporaires externes (CDD ou intérimaires) ou en jouant sur la

flexibilité de ses ressources humaines internes (heures

supplémentaires, repos compensatoires, modulation,...).

L\u8217entreprise peut également choisir de lisser sa

production sur l\u8217année en fonction de son secteur

d\u8217activité (produits non périssables, non spécifiques

et facilement stockables) et de ses capacités de stockage en choisissant

de produire régulièrement sur l\u8217année (à

effectif quasiment constant) et de stocker une partie de sa production afin

d\u8217absorber les futures fluctuations de la demande.

Elle peut de la même manière choisir de stocker

des stocks de matières ou de produits semi-finis. Néanmoins cela

n\u8217est également faisable qu\u8217en fonction de la situation

financière de l\u8217entreprise car le stockage de matière,

produits semi-finis ou produits finis, présuppose une avance de

financement jusqu\u8217à la vente qui peut avoir lieu plusieurs mois

après. L\u8217entreprise doit alors prévoir un fond de roulement

important.

Le choix de stratégie de production permettant de

minimiser les coûts peut se baser sur une formulation mathématique

de programmation linéaire intégrant les différents

coûts et variables de chacune des solutions. Il prend en compte

différents paramètres :

· Nombre de périodes considérées :

T

· Demandes estimées sur la période t : Dt

· Nombre de jours travaillés sur la période t

: nt

· Nombre d\u8217unités produites par jour et par

personne : p

· Stock seuil minimum exigé au début de la

période : SMINt

· Coût d\u8217embauche d\u8217une personne : CE

· Coût de licenciement d\u8217une personne : CL

· Coût de stockage d\u8217une unité pendant

une période : CS

· Coût de production d\u8217une unité (en

horaire normal) : CHN

· Coût de production d\u8217une unité (en

heure supplémentaire) : CHS

· Coût de sous-traitance d\u8217une unité :

CST

Laetitia LEVEILLE Page 23 sur 36 ID : 662

Ces paramètres étant affectés en fonction

de choix de différentes variables qui sont essentiellement :

· Embauche au début de la période t : Et

· Licenciement au début de la période t :

Lt

· Unités produites en heures normales pendant la

période t : Pt

· Unités en heures supplémentaire durant la

période t : HSt

· Unités sous traitées à la

période t : STt

· Effectifs au début de la période t : EFt

· Stocks au début de la période t : St

En fonction des prévisions établies sur la

période t considérée, le coût de production peut

être simulé par la fonction suivante :

T

(

t =1

|

CE E CL L CS S CHN P CHS HS CTS ST

· +

· +

· +

· +

· +

·

t t t t t t

|

|

Les paramètres et variables précédemment

décrits permettent également de calculer les différents

paramètres de production indépendamment les uns des autres

(nombre d\u8217unités produites en heures normales, en heures

supplémentaires, variation d\u8217effectifs ou de stocks durant la

période considérée, ...) en fonction des besoins de

l\u8217entreprise.

Le PIC étant basé sur des prévisions qui

peuvent différer plus ou moins de la réalité, il sera

généralement réadapté durant la période

d\u8217étude afin de réajuster les prévisions et plans de

charges qui en découlent.

Le PIC, et de ce fait, les prévisions établies,

servent de base à l\u8217établissement du plan directeur de

production (PDP).

Le PDP, permet d\u8217établir une planification

détaillée de la production de l\u8217entreprise, non pas comme

c\u8217était le cas pour le PIC par famille de produits mais pour

chacune des références de l\u8217entreprise. De plus,

l\u8217élaboration du PDP prend en considération davantage de

paramètres récents tels que les prévisions

actualisées, les nouvelles commandes reçues ou l\u8217état

réel des stocks.

Le PDP permet donc d\u8217établir pour chaque article

fabriqué et chaque produit, les quantités à produire sur

des horizons très précis pouvant aller jusqu\u8217à la

planification de production à la semaine. Le PDP est

synthétisé également sous la forme d\u8217un tableau

fournissant pour chaque semaine de production, les informations suivantes :

· Prévisions de ventes

· Commandes fermes

· Stocks prévisionnels à la fin de chaque

semaine

· Production prévues pour chaque semaine

· Produits disponibles à la vente

La première partie du tableau est basée sur des

commandes fermes et les semaines suivantes sur des prévisions. Le PDP

découle généralement directement des prévisions des

ventes par produit et détermine les besoins de production de chaque

référence de produit.

Le PDP étant basé sur des prévisions, la

production devra généralement fixer un stock de

sécurité destiné à absorber les écarts entre

la réalité des demandes et les prévisions

estimées.

Laetitia LEVEILLE Page 24 sur 36 ID : 662

2 - Application à la

détermination des besoins nets :

A partir du plan directeur de production, celle-ci doit

planifier la fabrication et l\u8217approvisionnement des sous ensembles et des

composants constituant les différentes références que

l\u8217entreprise doit produire à minima à la hauteur des

prévisions de ventes établies dans le PDP.

Le calcul des besoins nets créé par

l\u8217américain Joseph Orliky en 1965, est l\u8217ensemble des

techniques utilisant les nomenclatures, l\u8217état des stocks et le

plan directeur de production pour calculer les besoins en composants de la

production.

La détermination des besoins nets utilise donc les

prévisions établies dans le PDP afin de planifier des ordres de

fabrication et d\u8217approvisionnements précis en fonction des

délais d\u8217approvisionnement, de fabrication, des

séquençages des opérations ainsi que de l\u8217état

des stocks tant de matières, de sous ensembles de produits que de

produits finis.

Les méthodes de calcul de besoins nets sont relativement

complexes et se sont particulièrement développées depuis

l\u8217arrivée des moyens de calculs informatiques.

Les logiciels MRP (Materials Requirements Planning) puis MRP2

(Manufacturing Resources Planning) se basent sur ces techniques.

Le principe de calcul de besoins nets est basé sur la

méthodologie suivante :

· Collecte des informations suivantes

:

o Nomenclatures arborescentes des produits

à réaliser :

La nomenclature arborescente des produits à 2 niveaux

se présente de la manière suivante indiquant chaque

sous-ensembles ou composants avec leur nombre requis pour fabriquer le produit

de niveau supérieur aboutissant au produit « commercial » :

o PDP et/ou carnet de commandes si besoin :

On étudie alors le PDP pour déterminer les

prévisions établies en produits « commerciaux » pour

chaque type de produits et chaque période, éventuellement

complétées, le cas échéant par le carnet de

commandes réelles. Ces informations se présentent

généralement sous la forme d\u8217un tableau synthétique.

Il se présente de la manière suivante :

Produit A

JANVIER

FEVRIER

MARS

AVRIL

MAI

JUIN

JUILLET

AOUT

SEPTEMBRE OCTOBRE

DECEMBRE

Prévisions

120

140

110

200

220

110

80

80

70

90

120

Stocks disponibles

|

300

|

300

|

260

|

280

|

210

|

110

|

140

|

160

|

180

|

250

|

300

|

|

Ce tableau indiquant également :

o Les stocks de produits disponibles non attribués : o

Les délais d\u8217obtention des articles

Laetitia LEVEILLE Page 25 sur 36 ID : 662

· A chaque niveau de nomenclature, pour chaque article et

pour chaque période effectuée :

o Calcul des besoins bruts :

Le calcul des besoins bruts permet de calculer les besoins de

production de chacun des composants constituant le produit A en fonction de sa

nomenclature et des prévisions commerciales établies.

o Calculs des besoins nets :

Le calcul des besoins nets se base sur les besoins bruts mais

prend en considération les stocks de produits disponibles :

Besoins nets = Besoins bruts - Articles

disponibles

Afin de planifier la production des différents composants

du produit A de la manière suivante :

Produit A

|

JANVIER

|

FEVRIER

|

MARS

|

AVRIL

|

MAI

|

JUIN

|

JUILLET

|

AOUT

|

SEPTEMBRE

|

OCTOBRE

|

DECEMBRE

|

Prévisions

|

120

|

140

|

110

|

200

|

220

|

110

|

80

|

80

|

70

|

90

|

120

|

Stocks disponibles

|

300

|

300

|

260

|

280

|

210

|

110

|

140

|

160

|

180

|

250

|

300

|

Produit à fabriquer

|

120

|

100

|

130

|

130

|

120

|

140

|

100

|

100

|

140

|

140

|

120

|

Sous ensemble B

|

120

|

100

|

130

|

130

|

120

|

140

|

100

|

100

|

140

|

140

|

120

|

Sous ensemble C

|

240

|

200

|

260

|

260

|

240

|

280

|

200

|

200

|

280

|

280

|

240

|

Article D

|

480

|

400

|

520

|

520

|

480

|

560

|

400

|

400

|

560

|

560

|

480

|

Article E

|

600

|

500

|

650

|

650

|

600

|

700

|

500

|

500

|

700

|

700

|

600

|

Article F

|

480

|

400

|

520

|

520

|

480

|

560

|

400

|

400

|

560

|

560

|

480

|

Article G

|

240

|

200

|

260

|

260

|

240

|

280

|

200

|

200

|

280

|

280

|

240

|

Article H

|

720

|

600

|

780

|

780

|

720

|

840

|

600

|

600

|

840

|

840

|

720

|

|

o Définition de l\u8217ordre prévisionnel

envisagé (jalonnement) pour satisfaire le besoin net calculé en

fonction du délai d\u8217obtention des différents produits

(incluant temps d\u8217approvisionnement et temps de fabrication en indiquant

:

· Les quantités de chaque article

· Sa date de lancement.

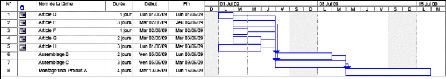

Le jalonnement peut se présenter de la manière

suivante :

3 - Application à

l\u8217ordonnancement et le suivi de fabrication :

La dernière étape du processus de planification

de la production est l\u8217ordonnancement. Il s\u8217agit de planifier de

manière précise et hiérarchisée en termes

d\u8217ordres de fabrication la production sur le court terme (d\u8217horizon

de l\u8217ordre de la semaine voire de la journée) permettant

d\u8217optimiser l\u8217utilisation des ressources de l\u8217entreprise et de

répondre aux objectifs de production fixés dans le temps

imparti.

Afin d\u8217établir l\u8217ordonnancement de la

production, cette dernière doit prendre en compte différents

paramètres :

· Les tâches i à effectuer qui se

caractérisent par une date de début di, une date de fin fi et un

temps de réalisation ti tel que (fi=di+ ti). Ces tâches utilisent

une ou plusieurs ressources k avec une intensité variable Iik

Laetitia LEVEILLE Page 26 sur 36 ID : 662

· Des ressources k qui peuvent être humaines ou

matérielles. Elles sont caractérisées par des

capacités Ck ainsi que leur type :

o Renouvelables s\u8217il s\u8217agit de ressources humaines ou

machines qui peuvent être réutilisées pour une autre

production

o Consommables s\u8217il s\u8217agit de matières

premières utilisables qu\u8217une seule fois.

o Disjonctives si les ressources ne peuvent effectuer

qu\u8217une seule tâche à la fois o Partageables si ces ressources

peuvent réaliser différentes tâches dans

plusieurs postes de travail.

Enfin, le dernier paramètre à prendre en

considération dans l\u8217ordonnancement de production est

l\u8217ensemble des contraintes présentes qu\u8217elles soient

temporelles ou en termes de ressources.

Les contraintes temporelles sont principalement

liées :

· Aux délais d\u8217approvisionnement, de

fabrication, de livraison,...

· A l\u8217ordre de succession à respecter entre des

différentes étapes de production (séquençage,

gammes opératoires,...)

· Ainsi qu\u8217aux contraintes horaires imposées

par la législation pour le respect des temps légaux journaliers,

hebdomadaires ou mensuels.

Les contraintes de ressources sont

principalement :

Il faut s\u8217assurer que pour chaque ressource, la somme

des intensités Iikde consommation des ressources k

disponibles pour les n tâches i en cours ne dépasse pas les

capacités Ck des ressources soit :

i n

=

Iik C k

=

i = 1

4 -Application à

l\u8217optimisation des flux : le juste

à temps :

Les prévisions des ventes permettent enfin

d\u8217optimiser les flux de production afin de produire au plus juste et

d\u8217éviter les avances de trésorerie et de limiter ainsi les

risques de dévaluation de stocks invendus ou les ruptures de stocks.

Inventé par l\u8217ingénieur Taiichi Ohno vers

1950 et mis en place dans les usines Toyota en 1964, le juste à temps

consiste à réduire au minimum les temps de transition des

composants ou produits dans les différentes étapes de leur

élaboration de l\u8217approvisionnement des matières

premières à la livraison des produits finis. Cette méthode

doit permettre de réduire l\u8217ensemble des sources de coûts

inutiles en minimisant (les stocks, les temps de non production, ...).

Ainsi, le juste à temps apparait comme un ensemble de

techniques logistiques visant à améliorer les performances de

l\u8217entreprise sur le plan de la productivité.

Le juste à temps est basé sur des techniques

permettant d\u8217éviter 6 principales sources de gaspillage :

· La surproduction :

C'est-à-dire quand l\u8217entreprise produit davantage que la demande.

Cela occasionnant des surplus de marchandises et donc également de main

d\u8217oeuvre, de machines, d\u8217espace, de manutention, sans compter les

dévaluations possibles de stocks. Le juste à temps doit permettre

de produire par rapport à la connaissance de la demande.

Laetitia LEVEILLE Page 27 sur 36 ID : 662

· Les temps d\u8217attente : Cela

regroupe tous les temps improductifs et doit permettre de déceler les

causes et réduire tous les temps d\u8217attente, pauses ou arrêts

de production non souhaités nuisibles au respect des délais

lorsque la demande devient importante.

· Le transport et la manutention : il

s\u8217agit de réduire tous les temps inutiles et la fatigue liés

au transport des composants, des sous ensembles ou des produits finis. Pour ce

faire, le juste à temps doit utiliser des méthodologies

permettant de réduire le circuit du produit pendant sa phase de

réalisation mais également améliorer les postes de travail

afin de réduire les temps de recherche d\u8217outils, les temps de

manutention,... qui occasionnent des pertes de temps en terme de

productivité.

· Les transformations inutiles du

produit : Il s\u8217agit d\u8217éliminer dans le processus de

fabrication l\u8217ensemble des étapes de réalisation du produit

qui n\u8217apportent pas de valeur ajoutée au produit.

· Les stocks : La méthode du

juste à temps doit permettre de dimensionner les stocks aux seuls stocks

nécessaires pour répondre aux demandes afin de ne pas stocker un

surplus de stocks qui augmenterait inutilement les frais de stockage,

l\u8217espace d\u8217entreposage requis ainsi que les risques de

détérioration des stocks.

· Les ajouts de valeur inutiles : Ces

méthodes consistent à réduire au maximum les

défauts des produits dès le début du processus de

manière à ce que l\u8217entreprise ne supporte pas les frais de

production de produits défaillants. Ce dispositif permet

également d\u8217améliorer la qualité donc la satisfaction

des clients de l\u8217entreprise.

Les principales méthodes de l\u8217application du

principe du « juste à temps » sont :

· Le takt time : qui est

l\u8217unité de temps de réalisation du produit compte tenu des

contraintes internes mais également des délais imposés par

les clients.

· Le Kanban : Par un système de

carte, le Kanban permet que ce soit le poste aval qui demande une production de

pièces au poste amont de manière à produire juste ce

qu\u8217il faut et éviter ainsi les goulets d\u8217étranglement.

Cette méthodologie est applicable tant au niveau interne en production

qu\u8217avec les fournisseurs.

· La cellule en U : est une technique

de disposition des postes de travail permettant de réduire au maximum

les déplacements de matières ou de personnes qui

représentent des temps improductifs et réduisent la

productivité de la ligne de production.

· L\u8217automation : Cette technique

est basée sur le fait de rendre les machines de plus en plus autonomes

et « intelligentes » de manière à ce que le personnel

humain puisse dans la mesure du possible se consacrer à des

opérations à plus forte valeur ajoutée voire à

plusieurs tâches simultanément.

· Le SMED (Single Minute Exchange of

Die): Cette technique doit permettre de réduire au maximum les

temps improductifs de préparation de la production. Cette méthode

est destinée à réduire au minimum les temps de changements

de série qui sont principalement :

o Les temps de transports des produits finis, des outils ou des

matières après arrêt de la machine

o Les temps de préparation et de vérification de

l\u8217outillage, des gabarits,... avant l\u8217arrêt de la machine

o S\u8217assurer de la disponibilité des ressources

(matérielles et humaines) avant l\u8217arrêt de la machine,...

Laetitia LEVEILLE Page 28 sur 36 ID : 662

· Le Poka Yoke : consiste à

rechercher des moyens d\u8217éviter les erreurs dans les processus de

fabrication ou dans l\u8217utilisation de machines via la mise en place de

détrompeurs le plus souvent physiques.

· Le « 5S » : enfin le 5S

provenant des méthodes japonaise qui signifient :

o Seiri qui signifie trier, éliminer tout ce qui est

inutile définir ce qu\u8217il faut

rapprocher car c\u8217est ce qui sert le plus et

éloigner tout ce qui sert le moins.

o Seiton qui signifie mettre en

ordre, ranger. Cela consiste à arranger de façon

optimale le poste de travail.

o Seiso qui signifie nettoyer consiste à rendre propre

l\u8217ensemble du poste de travail, décrasser, détecter les

anomalies.

o Seiketsu qui signifie maintenir l\u8217ordre et la

propreté définie tous les jours et sur le long terme.

o Shitsuke qui signifie la rigueur consiste à

contrôler en continu l\u8217application des quatre principes

précédents.

La mise en place de ces techniques doit permettre à

l\u8217entreprise de :

· Fabriquer une plus grande variété de

produits

· Augmenter la qualité de ses produits

· Réduire les couts de fabrication (main

d\u8217oeuvre, « non qualité », logistique,

matière,...)

· Réduire l\u8217espace de production/stockage

requis

· Réduire le temps de cycle de production

· Améliorer la qualité des relations avec les

fournisseurs

· Augmenter sa flexibilité et ses capacités

d\u8217adaptation

· Améliorer ses relations avec ses clients (en

produisant des produits de bonne qualité, livrés dans le respect

des délais au bon endroit et à un prix compétitif)

5 - Application aux

développements et aux investissements :

Enfin, une autre application des prévisions des

ventes, notamment les prévisions qualitatives, elles permettent

d\u8217analyser l\u8217évolution des demandes des consommateurs et

d\u8217ainsi prévoir les évolutions futures des produits en

caractéristiques et en quantité.

Cela permet d\u8217une part à la production de

gérer son service de recherche en développement de produits

nouveaux mais cela lui permet également de gérer son parc de

machines et ses capacités de production en investissant dans des outils

assurant non seulement la performance et le rendement requis pour la production

actuelle mais également offrant une flexibilité lui permettant

d\u8217assurer les évolutions de la production futures.

|