I.3 Techniques de contrôle en ligne (non

destructif)

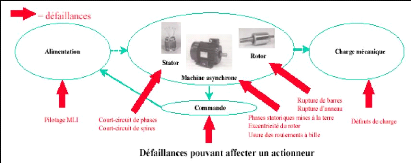

Figure I.2 : Différentes défaillances pouvant

affecter une machine asynchrone [11]

Les entraînements électriques utilisent de plus

en plus les moteurs asynchrones à cause de leur robustesse, leur

puissance massique et leur faible coût de construction, mais il arrive

que ces machines présentent des pannes (défauts)

électriques ou mécaniques.

Des études statistiques nous révèlent que

certaines pannes sont plus fréquentes que d'autres, ce qui nous

amène à axer notre étude vers un type de défaut le

plus courant.

Parmi les pannes majeures, nous trouvons les suivantes :

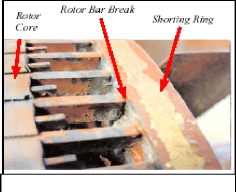

1. Les cassures de barres et de portions d'anneaux des

cages

La détection de ces défaillances est rendue

difficile par le fait que lors de leurs apparitions, la machine continue de

fonctionner. Ces défauts ont par ailleurs un effet cumulatif. Le courant

que conduisait une barre cassée, par exemple, se répartit sur les

barres adjacentes. Ces barres sont alors surchargées, ce qui conduit

à leurs ruptures, et ainsi de suite jusqu'à la rupture d'un

nombre suffisamment important de barres pour provoquer l'arrêt de la

machine. Elles provoquent aussi une dissymétrie de répartition de

courant au rotor et des à-coups de couples, ceci va

générer des vibrations et l'apparition de défauts

mécaniques.

Figure I.3 : Barre cassé au niveau du rotor [12]

2. Les courts-circuits internes : un

court-circuit entre phases provoquerait un arrêt net de la machine.

Cependant, un court-circuit au bobinage prés du neutre ou entre spires

n'a pas un effet aussi radical. Il conduit à un

déséquilibre de phases, ce qui a une répercussion directe

sur le couple. Ce type de défauts perturbe aussi sensiblement les

commandes développées sur la base du modèle de Park

(hypothèse d'un modèle équilibré).

3. Les décharges partielles : Ce

phénomène naturel du aux décharges dans les isolants entre

conducteurs ou entre conducteurs et la masse s'amplifie avec le vieillissement

des isolants. Il est pratiquement imperceptible dans les isolants neufs par les

moyens de mesures classiques

car son effet n'est pas discernable par rapport aux bruits de

mesure. Sa présence précède l'apparition des

courts-circuits entre phases ou entre phase et masse lorsque ces

décharges partielles ont suffisamment détérioré les

isolants.

4. Dissymétrie du rotor : Celui-ci

provoque la variation de l'entrefer dans le moteur, une répartition non

homogène des courants dans le rotor et le déséquilibre des

courants statoriques. Le déséquilibre des efforts sur les barres

génère un couple global non constant.

Les défauts qui se produisent au niveau du rotor et leurs

effets sur les signaux électriques (courant, couple, flux ) et

mécaniques ( vibration ) mais aussi chimiques (dégagement

d'ozone, composition de l'huile des paliers ) de la machine asynchrone sont

importants et intéressent actuellement de plus en plus les chercheurs vu

les gros progrès réalisés au niveau du stator et vu les

études statistiques qui indiquent des pourcentages élevés

des défauts qui se produits au niveau du rotor, par exemple, on prend

une étude statistique, effectuée en 1988 par une compagnie

d'assurance allemande de systèmes industriels sur les pannes des

machines asynchrones de moyenne puissance (de 50 kW à 200 kW ) a

montré que : 22 % des défauts se sont des défauts

rotoriques.

Les méthodes traditionnelles de détection de

défauts reposent sur des prélèvements statiques ou des

essais destructifs effectués sur des échantillons à tester

: diagnostic de l'isolation, mesures vibratoires, tests chimiques, ......

Toutes ces techniques exigent un arrêt total des machines

nécessitant une main d'oeuvre qualifiée et induisant une perte de

production donc un préjudice économique, ce qui justifie

l'intérêt des recherches menées aujourd'hui en vu d'aboutir

à une surveillance non destructive (en ligne) qui permet de

détecter à temps le 1er défauts, donc

éviter les dysfonctionnements ainsi que les opérations de

maintenance lourdes et coûteuses associées.

Ces méthodes de C.N.D (contrôle non destructif) se

sont concrétisées grâce surtout aux outils de

modélisation, des techniques de traitement de signale, ...

Les principales techniques de C.N.D sont:

- Contrôle d'étanchéité

(détection : fuites, trous, porosité,..)

- Ressuage (détection : discontinuité

matière ouverte, contrôle de l'état de surface, ...)

- magnètoscopie (détection : défauts

superficiels sur matériaux ferromagnétiques, arbre, anneaux,

...)

- Radiographie (détection :

inhomogénéité en épaisseur, fissures, corrosion,

...) - Ultra son (contrôle : défauts internes, fissures, cordons

de soudure, ...)

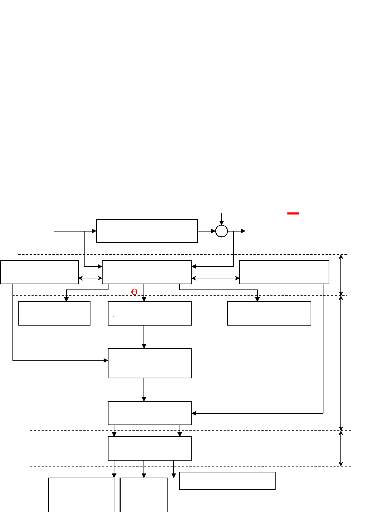

Diagnostic de la défaillance

Diagnostic

Localisation de la défaillance

Importance de la

défaillance

Causes des défaillances

Modèle du processus Non défaillant

- Courants de Foucault (détection : anomalies dans la

conductivité électrique ou dans la perméabilité

magnétique, variation de composition d'un alliage, )

- Thermiques (détection :anomalies de transmission de

chaleur au sein de la matière, ...)

- Emission acoustique (détection : écoulement de

fluide, rupture par fatigue, déformation plastique, ...)

- Holographie (détection : manque de liaisons, vibration

de faible amplitude, ...)

- Analyse de signature (détection : anomalies au niveau

des masses, vibrations, ...) I.4 Les approches usuelles de

détection :

On va présente deux méthodes utilisées en

diagnostic de systèmes physiques

Méthodes sans modèle analytique - Méthodes

basées sur les modèles analytiques Actuellement, on s'oriente

vers des systèmes de diagnostic mettant en oeuvre différentes

techniques de détection. En effet, chacune d'entre elles est plus ou

moins bien adaptée pour appréhender tel ou tel type de

défaut. Par exemple, on s'orientera vers les méthodes à

base

d'estimation paramétrique lorsqu'on souhaite localiser un

défaut qui se manifeste par une

variation des paramètres du modèle

identifié.

Estimation d'état

u

X

Type de défaillance

Quantité de comparaison

Modèle du processus observé

Processus réel

Estimation des paramètres

Génération De résidus

Décision

Signature de la défaillance

Quantités caractéristiques

n

Modèle du processus défaillent

Grandeurs non v mesurables

Détection de la défaillance

Modélisation

Figure I.4 : Approche générale retenue [11]

I.4.1 Méthodes sans modèle

analytique

I.4.1.1 Analyse fréquentielle

(Filtrage)

Une première approche du traitement du signal repose sur

l'analyse fréquentielle (transformée

de Fourier). Elle est bien évidemment très

utilisée pour la détection de phénomènes

périodiques comme en analyse vibratoire. L'analyse du spectre des

signaux issus des capteurs permet de déterminer très

efficacement

l'état de l'installation sous surveillance. Les signaux

sont ici tout d'abord analysés en état normal de fonctionnement.

Ensuite, toute déviation des caractéristiques

fréquentielles d'un signal est reliée à une situation de

panne (le problème, c'est qu'un changement de consigne modifie les

caractéristiques fréquentielles et cela n'a rien d'un

défaut).

I.4.1.2 Redondance matérielle

Cette méthode consiste à multiplier physiquement

les capteurs critiques d'une installation.

Un traitement des signaux issus des éléments

redondants effectue des comparaisons et distingue l'élément

défectueux en cas d'incohérence. Cette méthode est

pénalisante en termes de poids, puissance consommée, volume et

coût (d'achat et de maintenance). Elle est donc essentiellement

réservée aux cas où la continuité de service est

obligatoire (e.g. l'aérospatiale, le nucléaire). En effet, elle

apporte l'avantage, une fois la défaillance détectée et

localisée, de pouvoir utiliser la

partie de l'équipement encore saine mais cette technique

ne s'applique généralement que sur des capteurs.

I.4.1.3 Capteurs spécifiques

(capteurs-détecteurs)

Des capteurs spécifiques peuvent également

être utilisés pour générer directement des signaux

de détection ou connaître l'état d'un composant. Par

exemple, les capteurs de fin de course,

d'état de fonctionnement d'un moteur ou de

dépassement de seuils sont largement employés

dans les installations industrielles.

I.4.1.4 Réseaux de neurones

artificiels

Quand la connaissance sur le procédé à

surveiller n'est pas suffisante et que le développement d'un

modèle de connaissance du procédé est impossible,

l'utilisation de modèle dit << boîte noire>> peut

être envisagée. Pour cela des réseaux de neurones

artificiels (RNA) ont été utilisés. Un RNA est en fait un

système informatique constitué d'un nombre de processeurs

élémentaires (ou noeuds) interconnectés

entre eux qui traite -de façon dynamique- l'information qui lui arrive

à partir des signaux extérieurs.

I.4.2 Méthodes basées sur les

modèles analytiques

La plupart des méthodes de détection et de

diagnostic en ligne s'appuient sur des les mesures.

Il existe des méthodes qui utilisent plus de

connaissances que celles apportées par les seuls capteurs physiques. Ces

connaissances peuvent en particulier provenir de la connaissance du

comportement entrée /sortie d'un procédé ou des processus

qui en gouverneraient l'évolution. Cette connaissance est

généralement exprimée sous forme de modèles

mathématiques.

Parmi les différentes méthodes de détection

utilisant des modèles mathématiques, nous trouverons

principalement l'espace de parité, les Observateurs et l'estimation

paramétrique. I.4.2.1 Espace de parité

Son nom provient du domaine de l'informatique où le

contrôle de parité se faisait dans les circuits logiques. Le

principe de la méthode est la vérification de la consistance

existante entre les entrées et les sorties du système

surveillé

|