Chapitre I

Diagnostic des défauts dans la

machine

asynchrone

I.1 Introduction

Les machines électriques tournantes occupent une place

prépondérante dans tous les secteurs industriels. Les machines

asynchrones triphasées à cage d'écureuil sont les plus

fréquemment utilisées grâce à leur robustesse, leur

simplicité de construction et leur bas coût. Néanmoins,

celles-ci subissent au cours de leur durée de vie un certain nombre de

sollicitations externes ou internes qui peuvent les rendre défaillantes.

Les contraintes industrielles en fiabilité, maintenabilité,

disponibilité et sécurité des équipements sont par

ailleurs très fortes. C'est pourquoi le monde industriel est fortement

intéressé par un ensemble de techniques permettant de

déterminer l'état de santé de ces machines.

Plus généralement, la surveillance et le

diagnostic en génie électrique remettent en cause les concepts et

les outils traditionnels utilisés en conception et commande des machines

électriques tournantes. La modélisation des machines asynchrones

triphasées à cage d'écureuil en vue de la surveillance et

du diagnostic s'insère dans ce contexte.

I.2 Définitions

a. Terminologie propre au diagnostic de défaut

[10]

La terminologie suivante sera adoptée :

a) Système physique (Physical System)

Un système physique est un ensemble

d'éléments (composants, constituants) interconnectés ou en

interaction organisés pour réaliser une fonction.

b) Composant (Component)

Un composant est une partie du système, choisi selon des

critères liés à la modélisation. En

tout premier lieu, le comportement de référence

de ce composant est bien adapté dans le sens où il peut

être défaillant ou servir de support à la propagation de

pannes dans le système. Un composant doit être simple à

modéliser dans le sens où cela doit être naturel : il peut

s'agir d'un composant (physique ou logique) complet du système ou d'une

partie parfaitement délimitée de ce composant, d'un groupe de

composants.

c) Modèle (Model)

Un modèle d'un système physique est une description

de sa structure et une représentation comportementale ou fonctionnelle

de chacun de ses composants . Une représentation comportementale est

constituée de relations entre diverses variables du système,

appelées classiquement relations de causes à effets. Une

représentation fonctionnelle est plus abstraite puisqu'elle ne s'adresse

qu'aux objectifs présumés que le système physique doit

remplir.

d) Défaut (Fault )

- Tout écart entre la caractéristique

observée sur le dispositif et la caractéristique de

référence, lorsque celui-ci est en dehors des

spécifications [AFNOR, 1994].

- C'est n'importe quel état indésirable d'un

composant ou d'un système. Un défaut n'implique pas

nécessairement une défaillance [IEEE, 1988].

- Déviation non permise d'au moins une

propriété ou un paramètre caractéristique du

système des conditions acceptables ou (et) standards.

- Un défaut est une anomalie de comportement au sein d'un

système physique localisée au niveau d'un composant.

La définition de l'AFNOR rattache la notion de

défaut à celle de déviance d'une

caractéristique d'un phénomène,

subordonnant ainsi cette notion à l'existence d'une

référence absolue.

e) Défaillance (Failure)

Une défaillance définit une anomalie fonctionnelle

au sein d'un système physique , c'est-à-dire caractérise

son incapacité à accomplir certaines fonctions qui lui sont

assignées.

Les défauts incluent les défaillances mais la

réciproque n'est pas vraie. Un système peut

remplir sa fonction tout en présentant une anomalie de

comportement. Par exemple, une machine électrotechnique peut produire un

bruit anormal tout en entraînant correctement une charge, en supposant

que telle est sa fonction. Le bruit anormal est un défaut qui peut

permettre de présager d'une défaillance à venir. La

recherche de défauts est donc fondamentale en diagnostic.

f) Panne (Break-down)

La panne est l'inaptitude d'un dispositif à accomplir la

fonction vitale. Il est clair que dès l'apparition d'une

défaillance, caractérisée par la cessation du dispositif

à accomplir sa fonction, on déclarera le dispositif en panne. Par

conséquent, une panne résulte toujours d'une

défaillance.

g) Signatures

La signature théorique d'un défaut peut

être envisagée comme la trace attendue du défaut sur les

différents RRA qui modélisent le système. Autrement dit la

signature théorique d'un défaut peut être envisagée

comme les résultats de détection lorsque tous les tests sensibles

au défaut réagissent.

h) Symptôme (Symptom)

Caractère distinctif d'un état fonctionnel

anormal.

i) Résidu (Residual)

Souvent, lorsque le modèle comportemental de

référence est analytique, les signaux porteurs

de signes ou de symptômes sont appelés

résidus parce qu'ils résultent d'une comparaison entre un

comportement réel et un comportement de référence.

j) Diagnostic (Diagnosis)

Un diagnostic est un état expliqué d'un

système physique compatible avec les informations disponibles sur le

comportement réel du système et avec le modèle de

comportement de référence disponible. Habituellement, le

diagnostic est exprimé par les états des composants ou les

états des relations de description du comportement .

k) Perturbation

Entrée du système physique qui n'est pas une

commande. Autrement dit, c'est une entrée non contrôlée.

b) la maintenance

La maintenance est définie comme étant «

toutes les activités destinées à maintenir ou à

rétablir un bien dans un état ou dans des conditions

données de sûreté de fonctionnement, pour accomplir une

fonction requise. Ces activités sont une combinaison d'activités

techniques, administratives et de management. ».

Maintenir, c'est donc effectuer des opérations

(dépannage, graissage, visite, réparation,

amélioration...etc.) qui permettent de conserver le potentiel du

matériel, pour assurer la continuité et la qualité de la

production. Bien maintenir, c'est assurer ces opérations pour que le

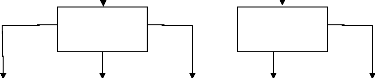

coût global soit optimum. La figure représente le diagramme des

différents concepts de maintenance et les évènements

associés.

Maintenance

Non Oui

Défaillance

Maintenance

préventive

Maintenance Corrective

|

Maintenance

|

|

Maintenance

|

Maintenance

|

|

Maintenance

|

Maintenance

|

|

systématique

|

|

conditionnel-

le

|

Prévisionnel-

le(prédictive)

|

|

palliative

|

curative

|

<< Ensemble des activités

réalisées après la défaillance du bien, ou la

dégradation de sa fonction pour lui permettre d'accomplir une fonction

requise, au moins provisoirement : ces activités comportent notamment la

localisation de la défaillance et son diagnostic, la remise en

état avec ou sans modification, le contrôle du bon fonctionnement.

>>

· Maintenance préventive

<< Maintenance ayant pour objet de réduire la

probabilité de défaillance ou de dégradation d'un bien ou

d'un service rendu. Les activités correspondantes sont

déclenchées selon un échéancier établi

à partir d'un nombre prédéterminé d'usage

(maintenance systématique), et/ou des critères

prédéterminés significatifs de l'état de

dégradation du bien ou du service (maintenance conditionnelle).

>>

1. Maintenance préventive

systématique

<< Ce type de maintenance comprend l'ensemble des

actions destinées à restaurer, en totalité ou

partiellement, la marge de résistance des matériels non

défaillants. Ces tâches sont décidées en fonction du

temps ou de la production, sans considération de l'état des

matériels à cet instant. >>

2. Maintenance préventive

conditionnelle

<< Ce type de maintenance comprend toutes les

tâches de restauration de matériels ou de composants non

défaillants, entreprises en application d'une évaluation

d'état et de la comparaison avec un critère

d'acceptation préétabli (défaillance

potentielle). >>

3. Maintenance prévisionnelle

(prédictive)

« C'est maintenance préventive

subordonnée à l'analyse de l'évolution surveillée

de paramètres significatifs de la dégradation du bien. Elle

permet de planifier les interventions.>>

Mon travail consiste à effectuer une maintenance

prédictive ` à la demande ' plutôt que d'effectuer une

maintenance systématique (méthode traditionnelle). Cela

évite de faire des changements de pièces qui dans 90 % des cas se

font de manière prématurée. Cela permet aussi de

prévoir une intervention lors d'un arrêt de production

programmé ou, si le cas le nécessite, lors d'un arrêt

d'urgence toujours moins pénalisant qu'un arrêt forcé. De

plus, les réparations avant incident sont plus faciles à

exécuter et moins coûteuses (en temps d'intervention et en

matériel). Il est aussi important de savoir qu'un

défaut non traité peut entraîner des dégradations

encore plus importantes.

Le concept hautement stratégique de maintenance

prédictive qui a poussé des chercheurs

à y contribuer diversement, nécessite la

connaissance des grandeurs significatives à mesurer pour avoir une image

aussi proche que possible de l'état de la machine. Le système de

suivi de la machine devrait pouvoir :

· interférer le moins possible avec le

système (les grandeurs peuvent-elles être mesurées " en

ligne ? ", problème de sécurité,....)

· être capable de suivre plusieurs grandeurs,

· être évolutif,

· être pilotable à distance,

· pouvoir stocker les données pour permettre une

analyse tendancielle.

Quant à la stratégie adoptée, elle consiste

à :

· recenser les défauts et les pannes pouvant se

produire,

· trouver les grandeurs mesurables liées à

ces défauts,

· choisir la méthode la plus proche des

critères définis ci-dessus,

· définir les seuils "d'alarme " à partir

desquels il faudra intervenir.

|