3.5.1.2 Le verre trempé chimiquement

Le but est évidement le même que le verre

trempé thermiquement. Cependant, le procédé utilisé

est différent. Le verre est trempé dans un bain de sels fondus

à 400°C. Il y a échange d'électrons entre les K+ du

sel fondu KNO du bain et les Na+ présents dans le verre. Comme la taille

d'un atome de potassium K+ est plus importante que celle d'un atome de Sodium

Na+, il résulte une compression à la surface du verre qui le rend

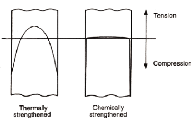

plus résistant. L'allure des contraintes de trempe des deux

procédés n'est pas la même (voir Figure 3.5.6). Le verre

trempé chimiquement est un procédé qui agit

essentiellement à la surface et pénètre peu dans

l'épaisseur du verre. Le verre trempé thermiquement lui

s'imprègne plus en profondeur. La résistance mécanique du

verre trempé chimiquement est beaucoup plus importante de l'ordre de 350

N/mm2. Il est cependant peu, voir pas du tout utilisé dans le

domaine de la construction. Son prix important et son faciès de rupture

semblable à celui du verre recuit empêchent son

développement. Grâce à son importance résistance, ce

type de verre est utilisé lors de très fortes sollicitations.

Figure 3.5 6 Différence d'allure de contrainte entre le

verre trempé thermiquement et chimiquement [41]

3.5.2 Le verre durci

Le verre durci, tout comme le verre trempé

thermiquement, résulte d'une opération thermique. Cependant, le

niveau de contrainte du verre durci est inférieur à celui du

verre trempé car le refroidissement a été

réalisé de manière plus lente.

Le verre durci ne peut plus subir de découpes ou de

poinçonnages. Il possède une résistance au gradient de

température de l'ordre de 100°C alors que pour un verre recuit

cette résistance n'est que d'une trentaine de degrés. La rupture

du verre durci s'assimile plus à celle du verre recuit que du verre

trempé. En effet, lors d'un choc, il y a apparition de grands morceaux

de verre qui sont coupants. On ne peut donc pas considérer le verre

durci comme un verre de sécurité. Contrairement au verre

trempé, et grâce au refroidissement plus lent, il ne faut pas

effectuer d'opérations supplémentaires (« heat soak test

») pour se prévenir des risques d'inclusions de Nickel.

3.5.3 Le verre feuilleté ou laminé

Le verre est feuilleté est un élément

composé d'au moins deux feuilles de verre assemblées à

l'aide d'un intercalaire qui sert à coller les différentes

feuilles entre elles à conférer des performances

supplémentaires. On peut utiliser n'importe quels types de feuilles de

verre pour la réalisation de verre feuilleté. Il existe deux

types d'intercalaire, ceux à base de plastique et ceux à base de

résine.

Ce type de verre est utilisé comme verre de

sécurité car lorsque qu'il reçoit un choc les

différents bouts de verre restent en place. Cette

propriété permet de l'utiliser pour la résistance à

l'effraction, protection contre les armes à feu, les explosions,

l'isolation acoustique, ....

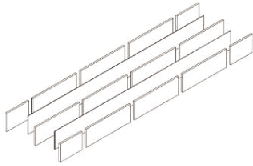

Ce procédé est également

intéressant d'un point de vue structurel car il permet d'augmenter la

section et la portée en disposant les feuilles en quinconce (voir Figure

3.5.7). Ce procédé a été utilisé dans

l'Apple Store de New York pour pouvoir disposer d'éléments

d'environ 10m de long, cet exemple sera traité plus en détail au

chapitre 8. Actuellement, la seule limite de longueur de cette méthode

est la taille des autoclaves nécessaires pour fixer les intercalaires

plastiques.

Figure 3.5 7 Exemple de disposition des feuilles de verre [46]

|