3.5.3.1 Intercalaire plastique

Différents types d'intercalaires plastiques existent

notamment le polyvinylbutyral (P.V.B.) qui reste le plus utilisé, et

l'Ionoplaste SentryGlass®Plus (S.G.P.) qui possède des

caractéristiques plus intéressantes dans la plupart des

applications structurales, surtout car il possède une plus grande

raideur. Malheureusement, son coût encore très important et les

difficultés de mise en oeuvre limitent son développement.

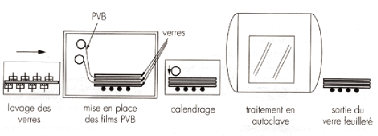

Lors de la fabrication d'un verre feuilleté avec des

feuilles en P.V.B., il faut d'abord s'assurer du découpage et du

façonnage des différentes feuilles de verre. Ensuite, celles-ci

sont lavées à l'eau ionisée. Dans une enceinte

fermée, on place les films de P.V.B. entre les différentes

feuilles de verre en fonction de la composition désirée. Il faut

encore enlever les bulles d'air éventuelles par calandrage et sceller

les bords de l'ensemble afin de prévenir tout risque de

pénétration d'air lors de la dernière étape. Le

traitement en autoclave est l'opération finale qui consiste à

coller le verre de manière définitive en portant l'ensemble

à une pression de 12 bars et à une température de

135°C-145°C. Cette opération permet de ramollir suffisamment

le P.V.B. afin que celui-ci puisse parfaitement épouser la surface du

verre.

Figure 3.5 8 Procédé de fabrication du verre

feuilleté avec P.V.B. [53]

La convention de nomenclature des verres feuilletés

est la suivante : xx.y où les premiers chiffres indiquent le nombre et

l'épaisseur des feuilles de verres utilisées. Le chiffre

après le point indique le nombre total (mais pas l'épaisseur) des

feuilles de PVB. Ainsi un vitrage 101010.2 consiste en trois feuilles de verres

de 10 mm séparées chacune par deux couches de PVB. Il existe des

films de 0.38, 0.76, 1.14 ou 1.52 d'épaisseur mais on mentionne toujours

dans la nomenclature xx.y la valeur y en multiple de 0.38. [25]

3.5.3.2 Intercalaire résineux

Les verres feuilletés composés d'intercalaires

résineux peuvent être utilisés à des fins

structurelles que dans de très rares cas. Leur faible rigidité et

leurs faibles caractéristiques de sécurité empêchent

leurs usages à des fins structuraux. Les résines sont

composées de polymères d'acryle qui se solidifient sous U.V

(ultras violet).

Pour réaliser, ce type de verre feuilleté, on

utilise des écarteurs afin d'obtenir l'entre distance

désirée, on rempli l'espace de résine. La solidification

se fait sous lampes à U.V.

3.5.4 Le verre armé

Le verre armé est de moins en moins utilisé

depuis l'apparition du verre feuilleté. Celui-ci servait de verre de

sécurité car il permettait de maintenir les bris de verre

ensemble lors d'un choc. De plus, la présence d'un treillis

métallique diminue la résistance mécanique au lieu de

l'augmenter. Enfin, l'armature, ajoutée lors de la phase de fabrication,

est un élément opaque qui nuit au caractère transparent du

verre.

|