II.3. Comportement des polymères vis avis de

l'usinage:

Le point de fusion et la conductibilité thermique des

plastiques, en général, sont des valeurs inférieures

à celles des métaux et il est donc nécessaire de limiter

au minimum la chaleur engendrée en diminuant la friction. Des outils

émoussés ou bien des tranchants qui raclent plutôt qu'ils

ne coupent provoquent un dégagement de chaleur excessif, qui risque de

générer des contraintes internes préjudiciables à

géométrie et à la fiabilité de la pièce

finie. Les arrêtes des outils doivent donc être toujours

parfaitement affûtées et la dépouille doit être

suffisante pour garantir que seul l'arête de coupe soit en contact avec

la pièce usinée. On obtient généralement les

meilleurs résultats en travaillant à très grandes vitesses

avec une faible avance et des outils bien affûtés et lisses. Pour

les pièces de faibles sections, une passe trop profonde est susceptible

de provoquer son fléchissement. L'utilisation d'une lunette est

conseillée pour les pièces assez longues, et pour les plastiques

ayant un point de fusion bas, la lunette sera équipée de galets

car des sabots risqueraient de porter la pièce en fusion. L'emploi d'un

fluide de refroidissement est indispensable pour la réalisation de ces

pièces.

Lors du tournage de pièces de précision, il faut

éviter soigneusement toute surchauffe de la pièce tournée,

faute de quoi on s'expose à réaliser une passe excessive due

à la dilatation thermique de l'ébauche. Les mesures des

pièces doivent toujours être effectuées à

température ambiante, car le coefficient de dilatation dans le cas des

plastiques est parfois jusqu'à 10 fois supérieure à celui

de l'acier [12]. Dans ces cas, on peut également travailler avec

refroidissement par fluide, quoi que, par ailleurs certains plastiques se

travaillent aussi bien sans refroidissement.

Parmi les caractéristiques des polymères qui ont

une influence sur les opérations d'usinage on peut citer [13] :

II.3.1 La dilatation et la conductivité

thermique : Les matières plastique non chargées ont

des coefficients de dilatation thermique généralement compris

entre 50 et 200 m/m.k. ce sont des matériaux isolants, la combinaison de

ces deux caractéristiques, fait que la chaleur engendrée par

l'opération d'usinage reste concentrée sur la zone usinée

et entraîne une déformation thermique importante, voire un risque

de dégradation thermique.

II.3.2 Le module d'élasticité et la

dureté : Les plastiques sont très souples par

rapport aux aciers (modules compris entre 1000 et 2000 Mpa) et beaucoup moins

durs ce qui impose, par exemple, des précautions de serrage

particulières pour ne pas déformer la pièce ni en marquer

la surface.

II.3.3 Les contraintes internes: Les

pièces plastiques contiennent souvent des contraintes internes

après moulage, dues, en particulier, au retrait de la matière

passant de l'état liquide à l'état solide. Il arrive

fréquemment que l'usinage modifie la répartition de ces

contraintes. Dans l'étude [14] il a été prouvé que

le tournage préserve la rigidité mais perd beaucoup sur

óf et óy. Des précautions doivent

par conséquent être prises pour qu'il n y ait pas d'accumulation

de contraintes susceptibles d'entraîner des fissurations. Un des

remèdes peut être de pratiquer un requit des pièces

après moulage. La vitesse de refroidissement est un

élément essentiel pour réduire les contraintes internes.

Plus la température de recuit est élevée, plus la baisse

de température doit être lente. Parfois, l'usinage est

réalisé après dégrossissage d'une ébauche.

Dans ce cas, l'ébauche est généralement sans contraintes

internes car celles-ci sont libérée lors du

dégrossissage.

II.3.4 L'usure des outils: Une grande partie

des plastiques non chargés ont un comportement autolubrifiant et ne

créent pas d'usure importante des outils. Par contre, Ceux qui

comportent des charges minérales (verre) ont tendance à accentuer

l'usure des outils traditionnels d'usinage par enlèvement de copeaux.

II.3.5 L'hygrométrie: Certains

polymères absorbent un taux important d'humidité (polyamide, par

exemple). Les phénomènes d'absorption ne sont pas

instantanés mais se produisent au bout de quelques minutes, voire de

quelques heures. Cela modifie les caractéristiques mécaniques et

dimensionnelles. Cette évolution entre l'instant où on usine le

polymère (échauffement donc séchage) et celui où on

l'utilise (ambiance humide éventuellement donc dimensions

différentes). Il faut donc tenir compte du comportement du

polymère en présence d'humidité, de la présence ou

non d'un liquide de refroidissement, de l'ambiance hygrométrique de

l'atelier, du fait que l'échauffement dû à l'usinage va

sécher le matériau en surface, etc....

II.3.6 L'électrostatique: Certains

plastiques développent des charges électrostatiques

superficielles importantes par frottement, qui attire les copeaux ou la poudre

issus de l'usinage.

II.4. Conditions d'usinage du

polyéthylène de haute densité :

Les matériaux d'outils peuvent être en

acier rapide qui sont les moins chers à l'achat. Ils ont une

durée de vis moins longue, surtout avec les matériaux

renforcés de fibre de verre. Les carbures, qui ont une plus grande

résistance à l'abrasion que les aciers rapides et ils ont un bon

rapport prix/usure. Pendant l'usinage, Parfois le refroidissement n'est pas

nécessaire. C'est le cas de certains usinages de matières

plastique à faible coefficient de frottement, par exemple

polyéthylène. La précaution essentielle consiste à

éviter toute déformation. Il faut penser aussi que l'effort

d'usinage est inférieur à celui nécessaire pour usiner une

pièce similaire en acier ; il n'est donc pas nécessaire de serrer

la pièce avec le même effort. Ce qui nous à pousser

d'utiliser des montages spéciaux ; pour l'alésage en à

pénétrer notre tube dans tube en acier, pour éviter toute

déformation, pendant l'usinage et surtout à faible

épaisseur, par contre pour le chariotage en à utiliser un mandrin

en bois. Les mesures des cotes doivent toujours être effectuées

après retour de la pièce à la température ambiante.

Une tolérance de 0.1 à 0.2% de la cote nominale est accessible

sans précautions spéciales.

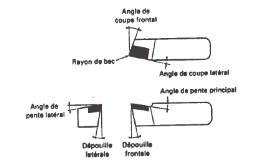

La Figure (9) définit différent angle d'un outil

de tour, les autres paramètres de coupes sont illustrés sur le

Tableau (III).

Figure 9 : Géométrie type d'un

outil de tournage [5].

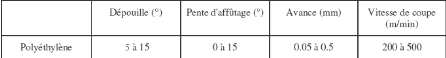

Tableau III : Tournage du

polyéthylène [15].

II.5. Les efforts de la coupe :

Les efforts de coupe sont à l'origine des

déformations plastiques et donc des élévations de

température qui se produisent au cours de la coupe. Pour toutes autres

conditions de coupe égales, l'augmentation de la vitesse de coupe ne

s'accompagne pas d'une variation notable des efforts de coupe (10% de baisse

environ), alors que l'augmentation de la vitesse d'avance entraîne une

augmentation de la valeur de l'effort tangentiel (relation linéaire:

l'effort double environ quand la vitesse d'avance double).

II.5.1. Définition et intérêt de

leur mesure :

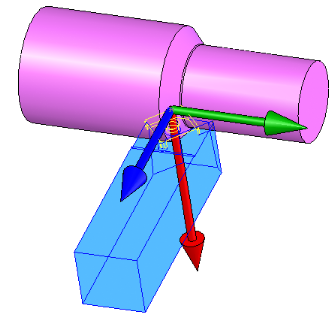

Le tournage longitudinal donne lieu à un effort de

coupe dont la décomposition dans trois directions

privilégiées peut servir de base à la définition

des efforts de coupe pour toutes les opérations d usinage [16].

Ø Fz : composante dans

le sens de la vitesse de coupe, appelée effort tangentiel ou effort

principal de coupe.

Ø Fx: composante dans le sens

de l avance, appelée effort d'avance ou effort axial en tournage, joue

un rôle fondamentale dans le processus de coupe.

Ø Fy : composante dans

le sens perpendiculaire aux deux autres, appelée effort de refoulement

ou effort radial, n'a qu'une importance secondaire est disparaît dans le

cas de coupe orthogonale pure.

Fz

Fy

Fx

Figure 10 : Les composantes de l'effort de

coupe.

La connaissance des efforts de coupe est à la base de

puissance nécessaire à la coupe. Quand on veut connaître le

rendement mécanique d une machine outil, on a besoin de savoir quelle

est la puissance prise à l outil, et donc d avoir des renseignements sur

les efforts de coupe.

La valeur des efforts de coupe sert aussi à dimensionne

les organes de machine et à prévoir les déformations des

pièces. Elle intervient dans la précision d'usinage, dans les

conditions d'apparition des vibrations, au broutage, et indirectement dans la

formation de l'état de surface.

Enfin, les efforts de coupe, étant en relation avec les

propriétés mécaniques du métal, dans le processus

de formation du copeau.

Les formules empiriques les plus utilisées pour le

calcul pratique sont les suivantes [17]:

Fz = C1 PX

1. ay1. Vn 1. KV

(3)

Fy = C2

PX 2. ay 2 . Vn 2. KP

(4)

Fx = C3 PX

3. ay 3. Vn 3. Ka.

(5)

Avec:

Les coefficients C1, C2,

C3 sont des constantes qui dépendent des

propriétés mécaniques du métal à usiner et

conditions de son usinage.

Les coefficients KV, KP, Ka

se sont les coefficients correctif relatif aux conditions d'usinage

concrète.

Les coefficients X1,2,3 , y1,2,3

, n1,2,3 se sont des exposants qui caractérise le

degré d'influence des paramètres p,a , v sur les forces de coupes

Fz , Fx , Fy.

II.5.2. Influence des différents facteurs sur

les composantes de l'effort de coupe :

- Les propriétés mécaniques du

matériau à usiner :

La valeur de réaction Fz , Fx , Fy est

proportionnelle à la charge rupture à la traction Rt et à

la dureté HB du métal à usiner.

- Influence de la profondeur de passe et l'avance:

Avec l'augmentation des ces deux facteur, la section droit du

copeau s'accroît, de même que le volume du métal

déformé, il en résulte que le métal résiste

plus à la formation du coupeau et la valeur des composantes Fz ,

Fx et Fy nécessaire pour assurer la coupe est plus importante. En

chariotage, la profondeur de passe intervient d'une manière plus

accentuée sur les efforts de coupe que l'avance.

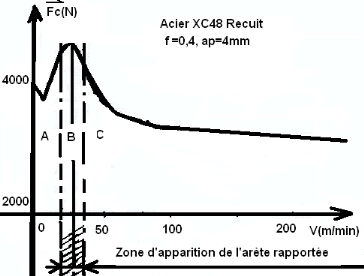

- Influence de la vitesse de

coupe : On peut distinguer 03 zones (Figure 11) ;

Ø Zone A : diminution de F avec

les vitesses bases due à une diminution de frottement copeau - outil.

Ø Zone B : l'apparition de

l'arrête rapportée provoque une augmentation des frottements et

par suite de l'effort tangentiel de coupe.

Ø Zone C : La VC

augmente arête rapportée diminue. L'effort tangentiel de

coupe F diminue et se stabilise vers 200m/min.

Figure 11 : Influence de la vitesse

de coupe sur l'effort de coupe.

- Influence de l'angle d'attaque (

) :

Lorsque () est négatif l'effort

tangentiel de coupe est important au fur et à mesure que augmente,

l'effort de coupe diminue et prend une valeur stable à partir de

30° (Figure 12) : Petit est grand la résistance

imposée à l'outil attaquant la pièce usiner est

importante.

Figure 12 : Influence del'angle

d'attaque.

- Influence de l'angle de direction principale

(÷) :

Avec une avance inchangée, le copeau devient plus fin

au fur et à mesure que l'angle ÷r diminue. Ceci conduit

à une augmentation de l'effort de coupe, la réduction de l'angle

de position est limitée par les dégradations croissantes de la

stabilité (forte augmentation des efforts d'avances et de

pénétration tendance au broutage) figure 13.

Figure 13 : Influence de l'angle de

direction principale.

Influence de matériau de

coupe :

Les matériaux de coupe revêtus, en particulier

ceux avec des revêtements TiN ou Ti (C,N), accusent un frottement moindre

et des efforts de coupe plus faible que les matériaux de coupe non

revêtus. Les faces d'attaque superfinies (rectifiées,

rodées, polies) et dotées d'une arête de coupe dure et

tranchante, réduisent les efforts de coupe (Figure 14).

Figure 14 : Matériau de coupe.

III.1. Introduction:

En Algérie, le réseau de distribution de gaz

naturel compte plus de 22000Km construits en polyéthylène. Le

choix de ce dernier (en fait des copolymères d'éthylène

à faible proportion de butène ou d'hexène voir

d'octène) pour la fabrication des tubes de distribution du gaz

découle des nombreux avantages technico-économiques

procurés par ce matériau. Le PE est un matériau

léger, ce qui facilite les opérations de manutention et de mise

en oeuvre sur le terrain. Il possède une bonne résistance

à la corrosion, quelles que soient les conditions au sol, ce qui permet

d'éviter les surcoûts dus à l'application d'une protection

passive ou active. De plus, les systèmes en PE supportent les effets des

mouvements du sol dus aux instabilités et aux grandes variations de

température. Du fait de leur bonne résistance à la

fissuration, les canalisations en PE présentent un degré de

fiabilité élevé dans des conditions d'utilisations

normales. Dans ces conditions leur durée de vie est estimée

à plus de 50 ans sur la base de courbes de régression construites

à partir d'essais accélérés en pression hydraulique

[18].

En service, Ces tubes en polyéthylène subissent

des charges internes et des charges externes qui provoquent des

déformations et altères leurs propriétés

mécaniques.

Afin de mesurer ces propriétés

mécaniques, la préparation d'éprouvettes d'essais

mécaniques, directement extraites à partir du tube pour conserver

l'histoire thermomécanique intrinsèque et ayant un état de

surface comparable a celui des éprouvettes obtenues par moulage ou par

injection, s'impose.

C'est dans ce cadre que s'inscrit cette étude

expérimentale concernant le suivi des efforts de coupe

générés et de la rugosité de la surface

usinée, lors de l'usinage des tubes en HDPE-80, en fonction des

paramètres du régime de coupe.

|