III.2. Procédure expérimentale:

III.2.1. Planification des expériences et

équipements utilisés :

Cette série d'expérience concerne l'usinage d'un

tube en HDPE-80, par un outil en carbure métallique. Les variables

considérées sont la vitesse de coupe (Vc), l'avance par tour (f)

et la profondeur de passe (ap). Les paramètres de sortie sont les

composantes de l'effort de coupe et les critères de rugosité de

la surface usinée.

Les essais sont planifiés suivant la méthode

unifactorielle et multifactorielle.

III.2.1.1. Plan des essais unifactoriels :

Dans ces essais il est question d'étudier

l'évolution de la rugosité de la surface usinée et des

efforts de coupe en fonction de la vitesse de coupe (Tableau IV), de l'avance

par tour (Tableau V) et de la profondeur de passe (Tableau VI ) , suivant les

plans suivants :

|

f, [mm/tr]

|

0.14

|

0.24

|

0.36

|

0. 40

|

0.56

|

|

Vc, [m/min]

|

35

|

|

ap, [mm]

|

3

|

Tableau IV : Variation de l'avance

par tour.

|

f, [mm/tr]

|

0.14

|

|

Vc, [m/min]

|

30

|

65

|

90

|

125

|

180

|

|

ap, [mm]

|

3

|

Tableau V : Variation de la vitesse de

coupe.

|

f, [mm/tr]

|

0.14

|

|

Vc, [m/min]

|

35

|

|

ap, [mm]

|

2

|

3

|

4

|

Tableau VI : Variation de la profondeur

de passe.

III.2.1.2. Plan des essais multifactoriels :

Dans cette série d'essais nous avons

étudié la variation des efforts de coupe et de la rugosité

de la surface usinée en fonction de la vitesse de coupe (Vc), l'avance

par tour (f) et la profondeur de passe (ap), simultanément par la

méthode multifactorielle suivant les règles de construction du

plan de Taguchi [19]. Une série d'essais de 9 expériences suivant

la table orthogonale standard L9(3)3 est

réalisée.

|

N°

|

Vc, [m/min]

|

f, [mm/tr]

|

ap, [mm]

|

|

1

|

30

|

0.14

|

2

|

|

2

|

180

|

0.36

|

2

|

|

3

|

90

|

0.56

|

2

|

|

4

|

90

|

0.14

|

3

|

|

5

|

30

|

0.36

|

3

|

|

6

|

180

|

0.56

|

3

|

|

7

|

180

|

0.14

|

4

|

|

8

|

90

|

0.36

|

4

|

|

9

|

30

|

0.56

|

4

|

Tableau VII : Plan des essais

multifactoriels de TAGUCHY

III.2.2. Equipements

utilisés :

- Machine-outil :

L'usinage est réalisé sur un tour à

charioter et fileter de la société Tchèque

« TOS-TERENCIE »; modèle SN40 de puissance sur la

broche égale à 6,6 KW (figure 15).

Figure 15 : Tour universel SN40C

- Matériau à usiner :

Nous avons utilisé comme matière usinée,

le polyéthylène de haute densité

« HDPE-80 », dont les caractéristiques chimiques et

mécaniques sont résumées dans le chapitre I.

La pièce est sous forme de tube de diamètre

extérieur D= 90 mm, d'épaisseur e= 10 mm et de longueur L = 200

mm.

- Outil de coupe utilisé:

La plaquette de coupe utilisée est de forme

carré en carbure de désignation GC3015(K10), fourni par Sandvik.

Le porte outil est de désignation CSBPR2525M12 avec une

géométrie de la partie active matérialisée par les

angles suivants: á= +5°; ÷r= 75°; ã= +7°,

ayant un rayon du bec de 0,8mm.

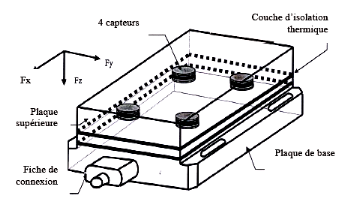

- Mesure des efforts de coupe:

Depuis plus de 35 ans, Kistler utilise le système de

mesure piézoélectrique des forces (Figure 16), au profit d'une

technique innovatrice, apportant une contribution exemplaire à la

sécurité et à la rentabilité, ce système de

mesure se distingue beaucoup des autres méthodes de mesure, les forces

agissant sur l'élément en quartz sont converties en charges

électriques proportionnelles.

Le chemin de mesure est de quelques millièmes de

millimètre.

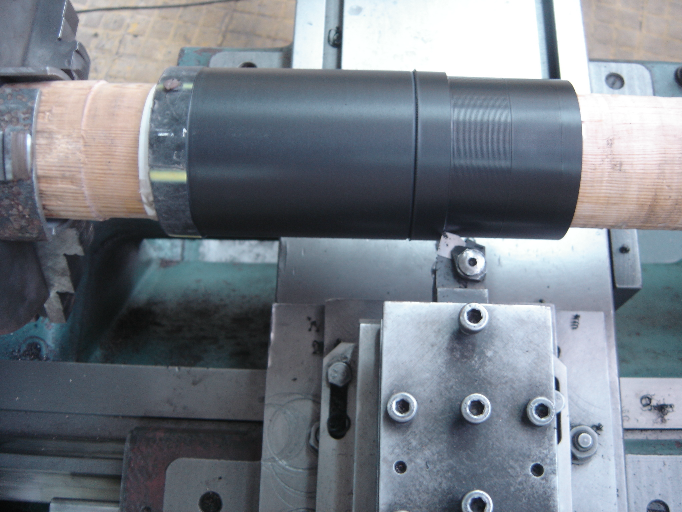

En tournage la pièce à usinée est

animée d'un mouvement de rotation, l'outil de coupe doit être

solidement fixé au dynamomètre, qui est monté sur le

chariot de la machine-outil.

La force ainsi produite lors du processus de tournage est

alors directement exprimée par 3 composantes grâce au

dynamomètre multi-composantes à savoir:

- Force axial : Fx (Fa).

- Force radial : Fy (Fp).

- Force tangentiel : Fz (Fv).

Figure 16 : Plate forme de mesure des

efforts « Kistler »

Chaîne de mesure :

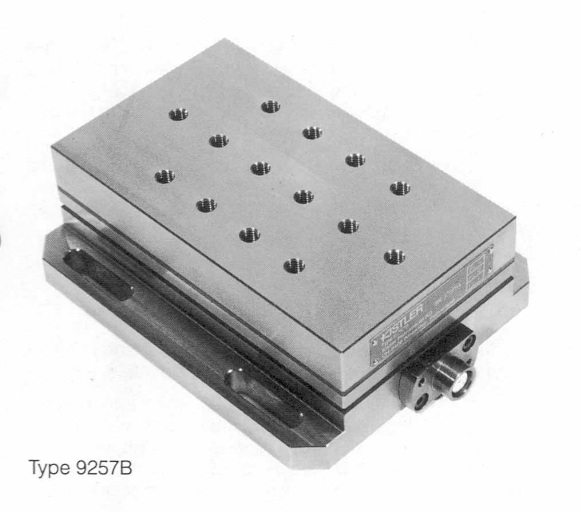

Dynamomètre à 3 composantes (9257 B) : Le

porte outil type 9403 est employé pour des outils de tournage avec une

section maximum de 26x26 (figure17).

v Grande rigidité, fréquence propre très

élevée.

v Large gamme de mesure.

v Bonne linéarité, sans

hystérésis.

v Faible interaction (<1%).

v Utilisation simple (prêt à l'emploi).

v Construction compacte.

v Résistant au lubrifiant selon mode de protection IP

67.

v Câble spécial à haute isolation de la

connexion entre le dynamomètre et l'amplificateur (5 m de longueur; 8 mm

de diamètre).

v Amplificateur multi canaux; destiné aux mesures des

efforts de coupe.

v Oscilloscope.

v Ordinateur personnel PC.

Figure 17 : Chaîne de mesure des

efforts de coupe.

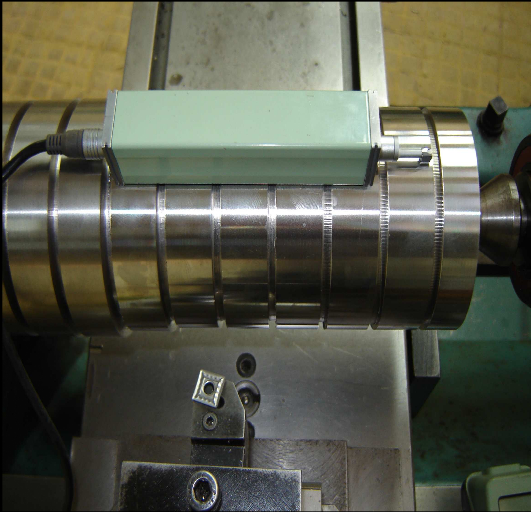

- Rugosimètre :

Pour la mesure des différents critères de

rugosité (Ra, Rt et Rz), nous avons utilisé un rugosimètre

(2D) Surftest 301(Mitutoyo), équipé d'une imprimante de profil de

rugosité (fig18.). Ce dernier est

constitué d'une pointe en diamant (palpeur), avec un rayon de pointe de

5ìm se déplaçant linéairement sur la surface

mesurée. Afin d'éviter les erreurs de reprise et pour plus de

précision, la mesure de la rugosité a été

réalisée directement sur la machine et sans démontage de

la pièce.

Fig18. Dispositif pour mesurer la

rugosité sans démonter la pièce

III.3. Résultats

expérimentaux :

III.3.1. Influence des paramètres du

régime de coupe, en chariotage, sur l'état de surface

obtenue :

Pour cette étude la caractérisation de la

qualité de la surface usinée a été limitée

aux trois critères de rugosité (Ra, Rt et Rz).

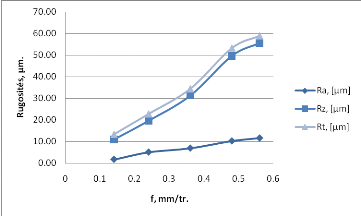

Les Figures 19,20 et 21 expriment l'influence des

éléments du régime de coupe (Vc, ap et f) sur la

rugosité obtenue.

Figure 19 : Evolution de la

rugosité en fonction de l'avance (Vc=30m/min ; ap=3mm)

L'avance par tour possède l'effet le plus

significatif, en effet sur la courbe d'évolution de la rugosité

en fonction de l'avance (Figure 19), on constate une augmentation importante

des trois critères de rugosité avec l'augmentation de l'avance

dans le cas du polyéthylène HDPE comme dans le cas de plusieurs

autres matériaux tels que les aciers et les composites à base

polymérique,... etc. Ceci est principalement dû à la

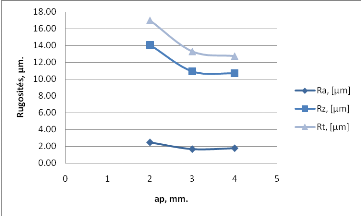

cinématique de coupe. Les résultats des essais (Figure 20)

montrent que la profondeur de passe apporte une légère

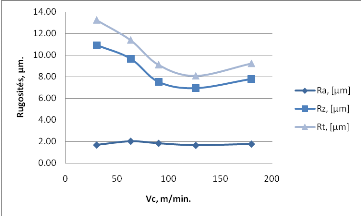

augmentation des critères de rugosité. La vitesse de coupe

possède une influence significative sur la rugosité de surface,

les résultats obtenus (Figure 21) montrent, aussi, que l'état de

surface du tube s'améliore lorsque la vitesse de coupe augmente.

Figure 20 : Evolution de la

rugosité en fonction de la profondeur de passe

(Vc=30m/min ; f=0,14mm/tr)

Figure 21 : Evolution de la

rugosité en fonction de la vitesse de coupe

(f=0,14mm/tr; ap=3mm).

Les résultats de la variation des composantes des

efforts de coupe pour les différentes combinaisons des

éléments du régime de coupe (Vc, f, ap), établis

selon les règles de construction du plan de Taguchi (la

table orthogonale standard L9(3)3), sont

représentés sur le tableau XIII :

|

N°

|

Vc, [m/min]

|

f, [mm/tr]

|

ap, [mm]

|

Ra, [um]

|

Rz, [um]

|

Rt, [um]

|

|

1

|

30

|

0.14

|

2

|

2.47

|

14.08

|

16.99

|

|

2

|

180

|

0.48

|

2

|

8.55

|

41.69

|

43.28

|

|

3

|

90

|

0.56

|

2

|

10.78

|

50.60

|

51.95

|

|

4

|

90

|

0.14

|

3

|

1.84

|

7.53

|

9.12

|

|

5

|

30

|

0.48

|

3

|

10.18

|

49.59

|

53.26

|

|

6

|

180

|

0.56

|

3

|

11.34

|

50.65

|

52.23

|

|

7

|

180

|

0.14

|

4

|

1.69

|

6.99

|

8.43

|

|

8

|

90

|

0.48

|

4

|

8.91

|

42.05

|

45.16

|

|

9

|

30

|

0.56

|

4

|

12.06

|

57.09

|

60.00

|

Tableau XIII : Résultats des

essais des rugosités.

|