11 CHAPITRE 2 :

12

13 MODÉLISATION DU SYSTÈME

14 MULTI-MOTEUR (SMM)

15 ET

16 REPRÉSENTATION ÉNERGÉTIQUE

MACROSCOPIQUE (REM)

17

18 1.2. INTRODUCTION

Ce chapitre est consacré à la

présentation et à la modélisation des

Systèmes

Multi-Moteurs (SMM). Le

système de test est constitué de cinq moteurs. Le principe de

fonctionnement de la maquette est décrit et notamment les

problèmes de gestion que peut engendrer un tel système. Les

travaux à effectuer seront mis en évidence. [33,35]

Dans l'industrie du textile ou du papier [33,34], les

systèmes de bobinage sont très présents. Afin de

modéliser le système multi-moteurs étudié, l'outil

utilisé est une représentation appelée

REM : Représentation

Énergétique Macroscopique. Cet

outil développé par le L2EP [27,32] permet d'analyser des

systèmes plus ou moins complexes composés de plusieurs machines

et/ou plusieurs convertisseurs dans des entraînements électriques

et/ou mécaniques. Le contrôle de la vitesse des moteurs consiste

à avoir une vitesse de rotation identique pour chaque moteur, ce qui

permet de faire avancer la toile à une même vitesse.

2.2. MODÉLISATION DU SYSTÈME

MULTI-MOTEUR (SMM)

2.2.1. Structure du système multi-moteur (SMM)

étudié

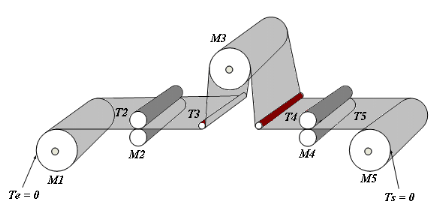

La figure 2.1 présente un système

d'entraînement constitué de cinq moteurs triphasés, chaque

moteur à une alimentation et commande vectorielle indirect

indépendante IFOC (en

anglais) : Indirect

Field Oriented Control; les

moteurs sont couplés mécaniquement par une bande dont la tension

est réglable par la commande des quatre derniers moteurs. Ce

système est composé de deux parties différentes, la partie

mécanique (Figure 2.1) et la partie électrique (Figure 2.3).

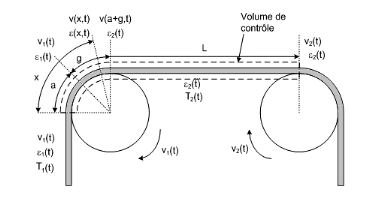

2.2.1.1. Description de la partie mécanique

Figure 2.1 : Partie

mécanique du système à cinq moteurs.

Dans la partie mécanique, le moteur M1

effectue le débobinage, M3 entraîne la

toile par friction et M5 sert à effectuer le bobinage,

les moteurs M2 et M4 entraînent chacun

deux rouleaux par l'intermédiaire d'engrenages pour

« pincer » la bande (Figure 2.2). M2 et

M4 pourraient être remplacés par deux moteurs

chacun, qui entraîneraient chacun un rouleau des étages de

pinçage. Les éléments de contrôle de pression entre

les rouleaux ne sont pas représentés, ni considérés

dans l'étude. L'étage de pinçage peut permettre d'isoler

deux zones et de créer une zone tampon. [33,34]

L'objectif de ces systèmes est de maintenir la vitesse

de défilement constante et de contrôler la tension dans la

bande.

Figure 2.2 : Moteur

d'entraînement de l'étage de pincement.

2.2.1.2. Description de la partie

électrique

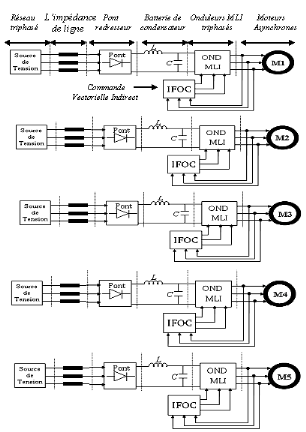

Le banc d'essais est composé de cinq moteurs

asynchrones triphasés; les entraînements sont connectés

chacun à une alimentation triphasée et une IFOC

(Figure 2.3). Les moteurs (M1, M2, M3, M4, M5) sont

alimentés par des onduleurs afin de varier la vitesse. Le

matériau entraîné est considéré comme une

bande élastique. Les moteurs asynchrones utilisés sont

puissants.

Figure 2.3 : Partie

électrique du système à cinq moteurs.

2.2.2. Modèle des principaux

éléments constitutifs du système

2.2.2.1. Modélisation du moteur asynchrone

triphasé

La modélisation du moteur asynchrone a été

abordé en détail dans le chapitre 1.

2.2.2.2. Modélisation de l'enrouleur -

dérouleur

R0

R(t)

H

Comme on a pu le constater, les divers traitements

s'effectuent en phase de défilement. Il est donc impératif de

disposer d'organes de déroulement et d'enroulement performants. Ces deux

dispositifs, l'enrouleur et le dérouleur, sont symétriques

(Figure 2.4). Après installation sur le moteur dérouleur d'un

rouleau de matière (toile, papier), une bande de produit est sortie et

part vers le reste du processus. Le rôle premier du dérouleur

apparaît ici : l'injection de matière dans le système. Au

cours du cycle de travail, la quantité de matière sur le rouleau

diminue, sa masse et son rayon ne sont donc pas constants. De la même

manière, l'enrouleur récupère le produit traité; au

démarrage, le rouleau porteur est vide, il se remplit au fur et à

mesure de l'avancement. Afin de garantir un enroulement de bonne

qualité, la vitesse linéaire à l'arrivée sur

l'enrouleur doit être constante, l'effort de tension imposé au

matériau également. De même, si on veut assurer un bon

traitement du produit, le dérouleur doit délivrer le produit

à vitesse et tension constantes. Lorsque le dérouleur est vide,

la chaîne doit s'arrêter, le temps de mettre un nouveau rouleau.

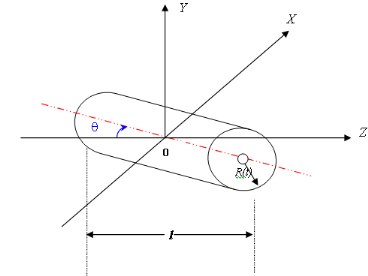

Soit l la longueur axiale du roulement de papier. Les

relations cinématiques importantes du roulement de papier peuvent

être développées comme suit (Figure 2.4) [28,31,38,39].

Figure 2.4 : Modèle d'un

rouleau de papier.

Rayon R(t) et masse m : Considérons le

profil du rouleau comme un disque initial de rayon R0 et une couronne de rayon

intérieur  et

extérieur R(t) (Figure 2.4). et

extérieur R(t) (Figure 2.4).

|

(2.1)

|

|

(2.2)

|

|

(2.3)

|

|

(2.4)

|

|

(2.5)

|

Angle de rotation :

Inertie de masse  : De la même manière, on peut

détailler l'inertie : De la même manière, on peut

détailler l'inertie .

Rappelons que l'inertie d'un cylindre creux dépend de ses rayons interne

et externe, de sa masse volumique .

Rappelons que l'inertie d'un cylindre creux dépend de ses rayons interne

et externe, de sa masse volumique  et

de sa hauteur, ici la largeur de la bobine est et

de sa hauteur, ici la largeur de la bobine est  . .

L'inertie d'un rouleau dérouleur ou enrouleur est la

somme de son inertie à vide  (c'est celle de l'arbre moteur) et de l'inertie variable, fonction du rayon

R(t).

(c'est celle de l'arbre moteur) et de l'inertie variable, fonction du rayon

R(t).

Figure 2.5 : Vue en perspective d'un

rouleau de papier.

Tableau 2.1 :

Paramètres du rouleau de papier.

|

Symbole

|

Signification

|

Unité

|

|

Masse de noyau.

|

kg

|

|

m

|

Masse totale du rouleau de papier.

|

kg

|

|

Rayon du noyau .

|

m

|

|

R

|

Rayon variable de roulement de papier.

|

m

|

|

V

|

Vitesse de défilement du papier.

|

m/s

|

|

H

|

Épaisseur de la feuille de papier.

|

m

|

|

l

|

Longueur longitudinale du rouleau de papier.

|

m

|

|

Densité de masse de la feuille de papier.

|

|

|

Inertie à vide.

|

|

|

Inertie de masse.

|

N m m

|

2.2.2.3.

Modélisation de la toile entre deux rouleaux consécutifs

Les différents modèles pour la toile ou la bande

dans les systèmes de transport de matériaux en feuilles sont

basés sur trois lois [29,37,38].

· La loi de Hooke, qui modèle

l'élasticité du lien entre les enchaînements;

· La loi du coulomb, qui donne la variation de tension

mécanique due au frottement et à la force de contact entre la

toile et le rouleau;

· Loi de conservation de masse, qui exprime

l'interconnexion entre la vitesse de bande et sa contrainte.

Nous présentons ici le développement du

modèle présenté dans [29,30,31].

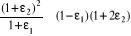

La figure 2.6 montre un système d'enchaînement

entre deux rouleaux avec le repère (X, Y, Z) [30].

Figure 2.6 : Tension

d'enchaînement entre deux rouleaux.

Pour être plus proche de la réalité, le

modèle mathématique de la bande est développé en

utilisant les hypothèses [30,34,39] suivantes :

· la longueur de la région de contact

(a+g) entre le matériau et le rouleau est très petite

par rapport à celle du matériau au niveau de deux rouleaux,

(L) ce qui permet de définir un volume contrôlé V

(volume des matériau dans la région `g');

· la perte de masse entre le matériau et

l'environnement est supposée négligeable;

· la contrainte dans le matériau entre les deux

rouleaux est uniforme;

· le matériau est isotropique mais c'est la

contrainte le long de l'axe x qui prévaut : x 0,

y = 0 et z = 0;

· la section et la densité du matériau ne

varient pas au cours du temps et sur la longueur du matériau.

· il n'y a pas de glissement entre le matériau et

les rouleaux, la vitesse de défilement du matériau est donc

égale à la vitesse linéaire du rouleau.

La tension d'enchaînement entre deux rouleaux peut

être calculée selon ces trois lois.

La Loi de Hooke : La tension T d'un

enchaînement élastique est fonction de la contrainte

d'enchaînement : [29,39]

Notez que le rapport entre la contrainte et la tension est

plus complexe pour les matériaux viscoélastiques. La loi de Hooke

est valide pour la plupart des matériaux d'enchaînement, aussi

longtemps que la tension n'est pas trop grande.

D'ailleurs, le module de Young est très sensible

à la température et au niveau d'humidité. Sur la

chaîne de production, l'enchaînement peut passer par

différents processus (par exemple, dans un bain dissolvant, puis dans un

dessiccateur). Par conséquent, ses propriétés

d'élasticité peuvent considérablement changer pendant le

processus.

La Loi du Coulomb : L'étude de la

tension d'enchaînement sur un roulement peut être

considérée comme un problème de frottement entre les

solides. Sur le roulement, la tension d'enchaînement est constante sur

une zone de collage qui est un arc de longueur a et change sur une

zone coulissante qui est un arc de longueur g (Figure 2.6). Puis, la

contrainte d'enchaînement entre le premier point de contact d'un

roulement et le premier point de contact du roulement suivant est donné

par les équations suivantes :

|

si

|

(2.12)

|

|

si

|

(2.13)

|

|

si

|

(2.14)

|

|

|

(2.15)

|

|

|

Symbole

|

Signification

|

Unité

|

|

Ti (i=1,4)

|

Tension dans le matériau entre chaque paire de

rouleaux.

|

N

|

|

i (i=1,4)

|

Contrainte imposée au matériau.

|

__

|

|

E

|

Module de Young de la bande.

|

N/m²

|

|

S

|

Section d'enchaînement.

|

m²

|

|

L0

|

Longueur nominale d'enchaînement (sans effort).

|

m

|

|

L

|

Longueur d'enchaînement sous l'effort.

|

m

|

|

i (i=1,4)

|

Densité volumique du matériau.

|

kg/m

|

|

Vi (i=1,5)

|

Vitesse linéaire du roulement i.

|

m/s

|

Tableau 2.2 : Définitions et notations

pour l'étude de la toile.

Le changement de tension se produit sur la zone coulissante

tandis que la vitesse d'enchaînement est égale à la vitesse

de roulement sur la zone de collage. Peut également apparaître une

zone coulissante à l'entrée de roulement si la tension change

à un taux élevé.

Loi de Conservation de masse :

Considérez une toile entre deux rouleaux de longueur  avec une densité de poids, sous un effort continu. Supposant que

la section reste constante, puis, selon la loi de conservation de masse, la

masse d'enchaînement reste constante entre l'état sans effort et

l'état sous l'effort : avec une densité de poids, sous un effort continu. Supposant que

la section reste constante, puis, selon la loi de conservation de masse, la

masse d'enchaînement reste constante entre l'état sans effort et

l'état sous l'effort :

Tension d'enchaînement entre deux rouleaux

consécutifs : l'équation de continuité appliquée au

système de transport d'enchaînement donne :

Utilisons l'équation (2.17), que nous intégrons

sur le volume V de commande défini par les premiers points de

contact entre l'enchaînement et les roulements, voir la figure. 2.6.

Supposant que la section d'enchaînement est constante,

nous pouvons intégrer en ce qui concerne la variable nous pouvons intégrer en ce qui concerne la variable  de

zéro à de

zéro à  . .

Utilisons (2.13)-(2.15), avec l'hypothèse que

Soit

et et

La relation finale est : La relation finale est :

Cette relation peut être simplifiée en

différenciant la limite gauche.

Puis, en utilisant les approximations.

Avec l'équation (2.11), nous obtenons.

Cette relation diffère de celle

présenté dans des études classiques sur des

systèmes d'enroulement. La simplification du modèle classique est

obtenue en employant l'approximation avant de différencier la limite

gauche dans (2.21), ce qui donne l'équation suivante :

Nous pouvons voir que (2.23) donne une meilleure approximation

que (2.24.a). Pour le développement des lois de commande, c'est le

modèle (2.24.a) qui sera employé pour sa simplicité.

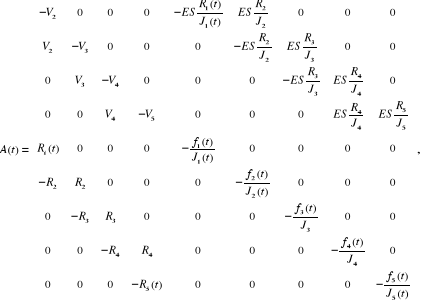

2.2.3. Modèle du système multi-moteur

(SMM)

2.2.3.1. Vitesse d'enchaînement sur chaque

roulement

Supposant que l'enchaînement ne glisse pas sur le

rouleau, la vitesse d'enchaînement est égale à la vitesse

linéaire de roulement. L'équation dynamique de la vitesse  du du

rouleau peut être obtenue par l'équation

d'équilibre de couple : [33,35,36] rouleau peut être obtenue par l'équation

d'équilibre de couple : [33,35,36]

Où  sont les tensions dans le matériau entre chaque paire de rouleaux,

sont les tensions dans le matériau entre chaque paire de rouleaux,  est le somme des couples de frottement. Nous pouvons noter d'après

l'équation (2.25.a) que l'inertie

est le somme des couples de frottement. Nous pouvons noter d'après

l'équation (2.25.a) que l'inertie ,

le rayon ,

le rayon ,

sont liés au temps : ,

sont liés au temps :  et et

augmentent avec le temps pour l'enrouleur et diminuent avec le temps

pour le dérouleur. Ils peuvent changer considérablement pendant

l'opération de processus complet (environ 300% pour le rayon dans notre

installation expérimentale et encore plus dans quelques systèmes

industriels). augmentent avec le temps pour l'enrouleur et diminuent avec le temps

pour le dérouleur. Ils peuvent changer considérablement pendant

l'opération de processus complet (environ 300% pour le rayon dans notre

installation expérimentale et encore plus dans quelques systèmes

industriels).

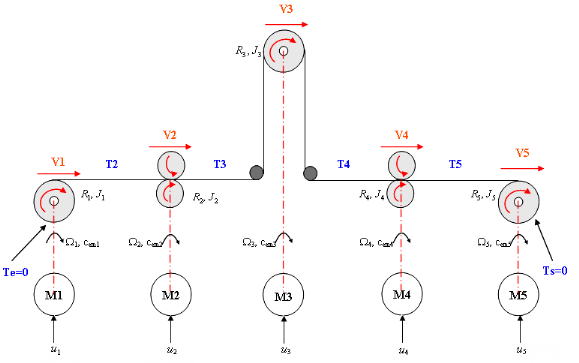

2.2.3.2. Modèle complet

Le modèle complet de notre installation

expérimentale peut être établi en utilisant (2.24.a) pour

indiquer la tension mécanique dans chaque segment et (2.25.a) pour

indiquer la vitesse de chaque roulement. La figure 2.7 montre les

différentes variables dans le modèle de notre système

expérimental. Les entrées sont les signaux de commande  (Tensions de commande) et les sorties sont la vitesse linéaire de

défilement et les tensions d'enchaînement, (Tensions de commande) et les sorties sont la vitesse linéaire de

défilement et les tensions d'enchaînement, .

Les signaux de commande sont le couple de référence des moteurs

asynchrones. Traditionnellement, dans un arrangement décentralisé

de commande, la vitesse d'enchaînement est commandée par le moteur

de traction et la tension d'enchaînement est commandée par les

moteurs de déroulement et d'enroulement. Les équations (2.24.a)

et (2.25.a) peuvent être exprimées sous la forme

d'équations d'état : .

Les signaux de commande sont le couple de référence des moteurs

asynchrones. Traditionnellement, dans un arrangement décentralisé

de commande, la vitesse d'enchaînement est commandée par le moteur

de traction et la tension d'enchaînement est commandée par les

moteurs de déroulement et d'enroulement. Les équations (2.24.a)

et (2.25.a) peuvent être exprimées sous la forme

d'équations d'état :

Figure 2.7 : Modèle

complet du système avec cinq moteurs.

2.2.3.3 Équations mécaniques de la

structure complète

Les équations des moteurs et des tensions sont :

; ;

et  ;

;

Tableau 2.3 : Paramètres

du modèle complet de cinq moteurs.

|

Symbole

|

Signification

|

Unité

|

|

(i=1,5)

(i=1,5)

|

Vitesse linéaire du roulement i.

|

m/s

|

|

(i=1,5)

(i=1,5)

|

Vitesse de rotation du roulement i.

|

rad/s

|

|

(i=1,5) (i=1,5)

|

Rayon du rouleau i.

|

m

|

|

(i=1,5) (i=1,5)

|

Moment d'inertie du rouleau i.

|

|

|

(i=1,5) (i=1,5)

|

Coefficient de frottement visqueux du rouleau . .

|

N.m.s/rad

|

|

(i=1,4)

(i=1,4)

|

Tension mécanique entre les rouleaux i et

i+1.

|

N

|

|

(i=1,4) (i=1,4)

|

Longueur d'enchaînement entre les rouleaux i et

i+1.

|

m

|

|

Somme des couples de frottement.

|

N.m

|

|

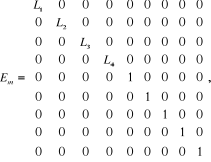

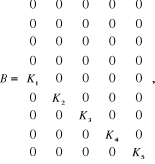

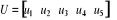

Matrices diagonales des paramètres.

|

__

|

Les paramètres qui changent pendant le

procédé d'enroulement sont exprimés comme fonction du

temps.

2.3. REPRÉSENTATION ÉNERGÉTIQUE

MACROSCOPIQUE

2.3.1. Définition de la REM

La REM est basée sur le principe d'action et de

réaction et à l'avantage d'offrir une représentation

synthétique. De plus, elle permet aussi de mettre en évidence les

interactions qui existent entre les différents composants d'un

système ainsi que le flux énergétique mis en jeu entre les

divers éléments constitutifs du système. Les informations

contenues dans cette section sont adaptées du rapport [27,32,39].

2.3.2. Éléments de représentation de

la REM

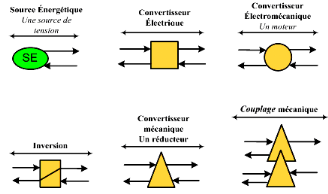

La REM se compose de plusieurs blocs qui ont des formes et

des couleurs normalisées [39], ce qui donne une meilleure

lisibilité de la représentation d'un système (Figure

2.8) :

§ Les sources énergétiques,

représentées par des ovales verts;

§ Les convertisseurs électriques, (des

carrés orange) sans accumulation d'énergie;

§ Les convertisseurs électromécaniques,

(des ronds orange) sans accumulation d'énergie;

§ Les convertisseurs mécaniques, (des triangles

orange) sans accumulation d'énergie;

§ Les éléments accumulant de

l'énergie, (des rectangles orange avec une barre oblique)..etc.

Figure 2.8 :

Éléments de la REM.

2.3.3. Description des éléments de la REM

du système

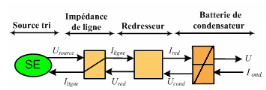

Pour une meilleure compréhension et une meilleure

lisibilité, la REM est divisée en trois parties. La

première prendra en compte la source d'alimentation triphasée,

l'impédance de la ligne, Le pont redresseur et la batterie condensateur,

la deuxième est la partie électrique du onduleur jusqu'à

la machine asynchrone et la dernière est la partie mécanique qui

représente le couplage entre les moteurs et la toile. La

modélisation est identique pour les cinq moteurs.

2.3.3.1. Modélisation de la première

partie (alimentation)

La première partie (Figure 2.9), qui alimente les cinq

moteurs, est constituée par quatre éléments qui

sont : la source d'alimentation triphasée, l'impédance de

ligne, le redresseur et la batterie condensateur. Cette partie est identique

pour les cinq moteurs

Figure 2.9 : Première

partie du système, source d'alimentation.

2.3.3.1. a . Source

énergétique

La source d'alimentation électrique est de nature

triphasée, on la représente par un élément de

source électrique. Celle-ci nous donne une tension en sortie d'action et

reçoit un courant de ligne en entrée de réaction. C'est le

principe des actions/réactions. Les équations internes du bloc

sont représentées par (2.27.a), (2.27.b) et (2.27.c).

|

(2.27.a)

(2.27.b)

(2.27.c)

|

|

Figure 2.10 : Bloc de source

énergétique.

|

Ua ; Ub ; Uc : les

tensions simples d'une source de tension triphasée

équilibrée.

2.3.3.1. b. Impédance de ligne

L'impédance de ligne est représentée par

un élément d'accumulation, la variable d'état étant

« I ligne». Cette ligne est constituée

d'une résistance R ligne et d'une bobine L

ligne en série pour chaque phase.

|

Avec :

|

|

(2.28)

|

|

Figure2.11 : Bloc

impédance de ligne.

|

Où :

Uentrée =

Usource : la tension d'entrée de

la ligne (qui représente un vecteur).

Uretour = Uredresseur

: la tension d'entrée de réaction.

2.3.3.1. c. Redresseur six diodes

Ce redresseur triphasé est constitué de six

diodes. Il est représenté par un élément de

conversion électrique. Ce pont ne peut pas être commandé.

Il n'y a donc pas de degré de liberté et ainsi pas de

possibilité de réglage.

|

Figure 2.12 : Bloc redresseur six

diodes. Figure 2.12 : Bloc redresseur six

diodes.

|

|

|

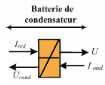

2.3.3.1. d. Batterie de condensateur

Cette batterie placée entre le redresseur et les

onduleurs de chaque moteur. On peut alors caractériser cette liaison par

un élément d'accumulation avec un couplage électrique, la

variable d'état étant la tension de sortie« U

».

|

|

(2.29)

|

|

Figure 2.13 : Bloc batterie de

condensateur.

|

Avec : C : condensateur du bus

continu ; Rcond : résistance de fuite en

parallèle avec le condensateur ; i

entrée = i red : courant d'entrée du

condensateur; i retour = I ond courant

d'entrée de réaction.

2.3.3.2. Modélisation de la deuxième

partie (moteur-électrique)

Cette partie électrique est constitué par trois

éléments qui sont : l'onduleur, le stator de la machine

asynchrone (MAS) et la machine elle même (figure 2.14). Cette partie est

identique pour les cinq moteurs. Pour l'action et réaction entre la

première et la deuxième partie, la tension de sortie d'action

étant la même pour les cinq onduleurs, on peut considérer

comme une source électrique qui délivre une tension U,

le courant Iond étant le courant de

retour de l'onduleur triphasé.

|

|

Figure 2.14 : Deuxième

partie du système, partie électrique.

|

2.3.3.2. a. Onduleur Triphasé

L'onduleur est représenté par un convertisseur

électrique.

|

|

Figure 2.15 : Bloc d'onduleur

triphasé.

|

2.3.3.2. b. Stator de moteur asynchrone

Le stator de la machine asynchrone peut être

représenté par la mise en série d'une résistance et

d'une bobine où le courant I stator est commun. On

représente alors cet élément par un élément

d'accumulation avec comme variable d'état le courant I stator

, l'entrée de réaction étant la force

électromotrice du moteur.

|

Figure 2.16 : Bloc de

stator.

|

2.3.3.2. c. Machine asynchrone MAS

La MAS est représentée par un

élément de conversion électromécanique. Elle permet

d'obtenir un couple à partir d'un courant. La sortie de

réaction : la force électromotrice est obtenue par

l'entrée de réaction qui est la vitesse angulaire. Il faut savoir

que pour les simulations, la machine est représentée par

l'intermédiaire du modèle de Park et les

équations de la machine asynchrone. On suppose ainsi que l'onduleur

fournit une tension triphasée équilibrée.

|

Figure 2.17 : Bloc de machine

asynchrone MAS.

|

2.3.3.3. Modélisation de la troisième

partie (couplage mécanique)

La troisième partie est la partie mécanique

(Figure 2.18) qui représente la modélisation des arbres des

moteurs, les différentes toiles et le couplage mécanique. Ce

couplage permet entre autre d'exprimer la vitesse linéaire d'un moteur

par l'intermédiaire de sa vitesse angulaire et du rayon du rouleau. Les

éléments de même nature ne seront étudiés

qu'une seule fois car ils sont basés sur le même principe.

L'exemple pris est celui de l'entraînement en forme

générale.

Figure 2.18 : Troisième

partie du système, partie mécanique.

2.3.3.3. a. Arbre du moteur

L'arbre est caractérisé par son inertie. Les

interactions qui peuvent exister entre cet arbre et sa charge sont aussi prises

en compte. La vitesse est une variable d'état, cet élément

est alors représenté par un élément

d'accumulation.

|

|

(2.30)

|

|

Figure 2.19 : Bloc arbre de

moteur.

|

2.3.3.3. b. Conversion des vitesses et

forces/couples

Le couplage mécanique permet de réaliser une

conversion; on exprime la vitesse linéaire du moteur par

l'intermédiaire de sa vitesse angulaire en la multipliant par le rayon

de l'arbre. Dans notre cas nous prenons le rayon du rouleau accouplé

à l'arbre, on considère que la liaison entre les rouleaux et les

arbres est parfaite. De même pour le couple résistant, on

l'exprime à partir de la force qui est appliquée à la

roue.

|

|

(2.31)

(2.32)

|

|

Figure 2.20 : Bloc conversion

des vitesses et forces/couples.

|

2.3.3.3. c. Couplage entre moteurs

Le moteur MK+1 a une liaison avec les

moteurs MK et MK+2 par

l'intermédiaire de la toile. Il y a donc un couplage de type

mécanique. En effet, la sortie de réaction VK+1

est commune aux entraînements MK et

MK+2 (2.33). On s'aperçoit aussi que le couple

résistant dépend de deux variables : TK+1

et TK+2 (2.34).

|

|

(2.33)

(2.34)

|

|

Figure 2.21 : Bloc de couplage

entre moteurs (étage k+1).

|

2.3.3.3. d. Toile

La toile est considérée comme un matériau

élastique. Celle-ci est représentée par un

élément d'accumulation avec comme variable d'état la

tension. Celle-ci dépend de la vitesse des moteurs.

La tension d'entrée Te du premier moteur (bobineur) et

la tension de sortie Ts du dernier moteur (débobibeur) ne sont pas

prises en considération dans l'étude du modèle

général de la toile (2.35).

|

|

(2.35)

|

|

Figure 2.22 : Bloc de la toile

(segment k+1).

|

2.3.4. Représentation complète du

système cinq moteurs par REM

On peut s'apercevoir qu'une fois le système

modélisé, beaucoup de variables sont mises en jeu, et que la

gestion d'un tel système ne soit pas simple. En effet, la

présence de couplages et le partage de variables communes peuvent

entraîner des perturbations. La modélisation de chaque

élément de la maquette a été

présentée dans le paragraphe {§2.2.3}, la

modélisation complète du système est

représentée dans la figure 2.23.

|

|

Figure 2.23 :

Représentation complète du système cinq moteurs par

REM.

|

2.4. CONCLUSION

À travers ce chapitre une étude

détaillée de la modélisation des systèmes

multi-moteurs (SMM) et la structure du système ont été

développées. Dans la partie de la modélisation du moteur

asynchrone ses équations sont explorées en détail

(Chapitre 1). Ces dernières sont obtenues pour les systèmes

électrique et mécanique. Par la loi de Hook, les calculs de la

tension d'enchaînement entre deux moteurs sont développés.

Ces calculs permettent l'obtention des tensions mécaniques entre une

série des moteurs d'entraînement. Finalement, l'utilisation de la

modélisation obtenue dans ce chapitre, permet d'avoir un système

matriciel sous la forme d'équations d'état. Ce dernier sera

utilisé dans le chapitre III.

Afin de modéliser le système multi-moteur

étudié, l'outil que nous avons utilisé est une

représentation appelée Représentation

Énergétique Macroscopique (REM). Cet outil,

développé par le Laboratoire d'Électrotechnique et

d'Électronique de Puissance de Lille (L2EP), permet d'analyser des

systèmes complexes composés de plusieurs machines et plusieurs

convertisseurs dans des entraînements électriques et

mécaniques. La REM est basée sur le principe d'action et de

réaction et à l'avantage d'offrir une représentation

synthétique des systèmes énergétiques. Elle permet

aussi de mettre en évidence les interactions qui existent entre les

différents composants d'un système ainsi que le flux

énergétique mis en jeu entre les divers éléments du

système.

|