19 CHAPITRE 3 :

20

21 RÉSULTATS DE SIMULATION

22

23 3.1. INTRODUCTION

L'objectif de ce chapitre est l'analyse des résultats

de simulation d'un banc d'essais représentatif d'un système

industriel de transfert de matériaux. Ce banc d'essai rentre dans le

cadre des travaux de recherche sur la commande vectorielle de systèmes

multi-moteurs. Le système est composé de cinq moteurs

asynchrones. Cette commande a été développée selon

la méthode indirecte ; cette méthode est détaillée

dans le chapitre 1.

La suite du chapitre est constituée de deux sections.

La première présente les différant schémas des

blocs qui sont utilisés dans notre travail de simulation ; La

deuxième montre les résultats de simulation des trois et cinq

moteurs.

Le système est modélisé sous

MATLAB, version 7.0.4

; les résultats sont validés par simulation

à l'aide de l'interface Simulink intégrée

à Matlab.

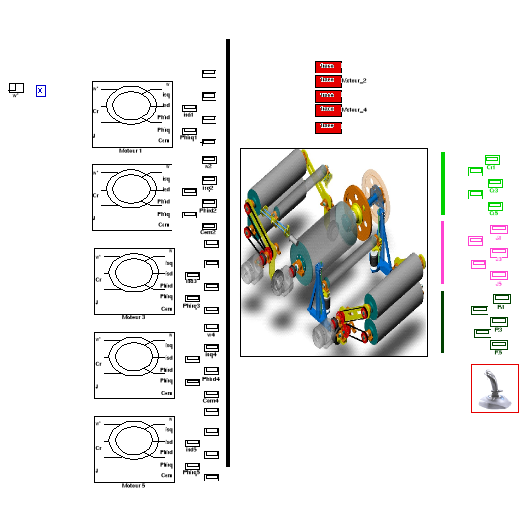

3.2. LES DIFFÉRANTS SCÉHMAS DES BLOCS

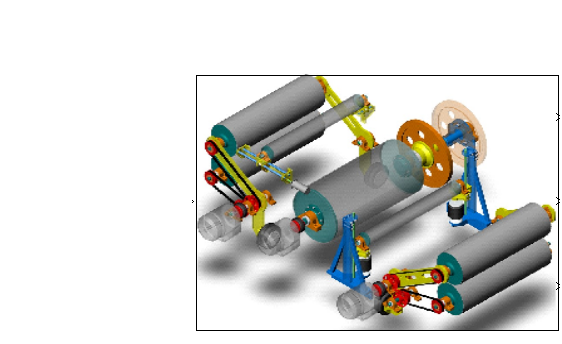

Le système étudié est composé de

cinq moteurs triphasés asynchrones qui entraînent des rouleaux sur

lesquels défile une bande de papier (la toile).

Chaque moteur est représenté sous forme de bloc

comme suit :

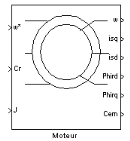

Figure 3.1 : Schéma bloc d'un

moteur.

Le bloc moteur contient les éléments

suivants :

· La commande vectorielle indirecte

(IFOC).

· L'onduleur de tension à commande

MLI.

· Le moteur asynchrone (MAS).

· Contrôleur de vitesse type PI.

· Bloc de défluxage.

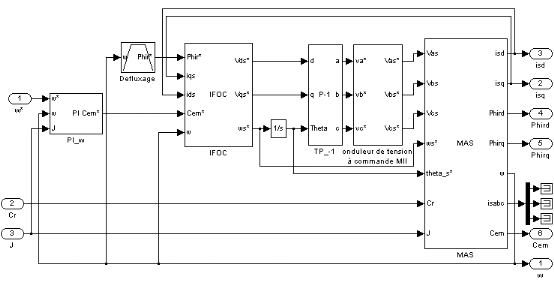

Figure 3.2 : Les

éléments du bloc moteur.

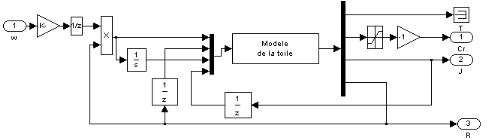

La bande de papier (la toile) est

représentée sous forme de bloc comme suit :

Figure 3.3 : Schéma bloc de

la toile.

Le modèle complet du système avec cinq

moteurs :

Figure 3.4 : Schéma complet

du système avec cinq moteurs.

3.3. LES RÉSULTATS DE SIMULATION

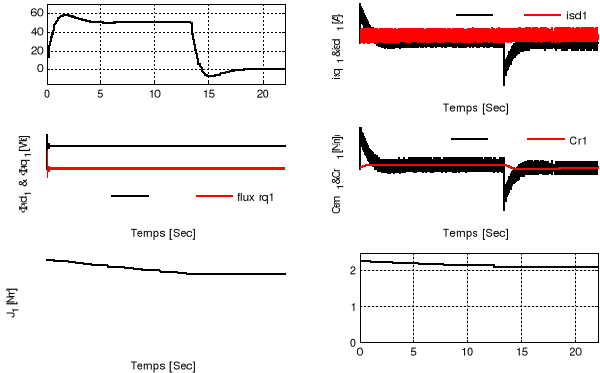

3.3.1. Résultats de simulation (trois

moteurs)

Pour évaluer les performances du système nous

avons effectués des simulations numériques sous les conditions

suivantes :

§ Démarrage avec application d'un échelon

de vitesse de 50 rad/s.

§ Le moteur M1 à le rôle de débobiner

le rouleau de rayon R1 (R1=2.25 m).

§ Le moteur M2 fait le pincement de la bande.

§ Le Moteur M3 à le rôle de bobiner un

rouleau de rayon R3 ; le bloc STOP a pour but de faire

arrêter légèrement en même temps les

différents moteurs de système jusqu'à où le rayon

régler atteint une valeur désirée (exemple : R3=0.8 m), en

injectant une vitesse de référence nulle.

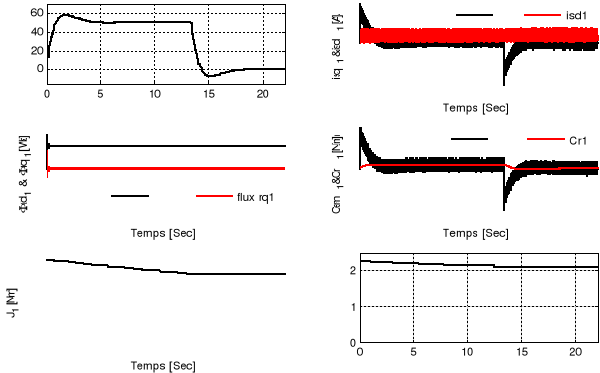

Les figures 3.(5,6,7) montre que le réglage par un

régulateur PI donne des résultats satisfaisants :

§ La vitesse de rotation suit la vitesse de

référence.

§ Le courant est bien limité à sa valeur

admissible.

§ Les flux ( et et

) sont maintenus à leurs valeurs désirées (en effet

le découplage est maintenu). ) sont maintenus à leurs valeurs désirées (en effet

le découplage est maintenu).

§ On remarque que le couple

électromagnétique  suit la valeur du couple résistant

suit la valeur du couple résistant  . .

§ On remarque aussi que le moment d'inertie  diminue avec la diminution du rayon

diminue avec la diminution du rayon et

augmente avec son augmentation. et

augmente avec son augmentation.

Figure 3.5 : Résultats de

simulation du premier moteur.

Figure 3.6: Résultats de

simulation du deuxième moteur.

Figure 3.7 : Résultats de

simulation du troisième moteur.

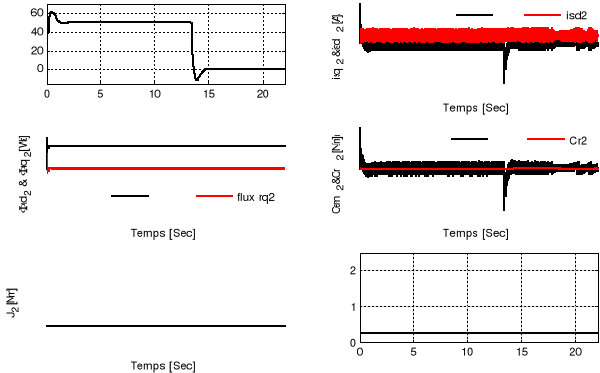

3.3.2. Résultats de simulation (cinq

moteurs)

Pour évaluer les performances du système nous

avons effectués les mêmes étapes de simulation qui ont

faite avec le système à trois moteurs sous les conditions

suivantes :

§ Démarrage avec application d'un échelon

de vitesse de 50 rad/s.

§ Le moteur M1 a le rôle de débobiner le

rouleau de rayon R1 (R1=2.25 m).

§ Les moteurs M2, M3, M4 sont rôle est le

pincement de la bande.

§ Le Moteur M5 a le rôle de bobiner un rouleau de

rayon R5 ; le bloc STOP a pour but de faire arrêter

légèrement en même temps les différents moteurs de

système jusqu'à où le rayon régler atteint une

valeur désirée (exemple : R5=0.8 m), en injectant une vitesse de

référence nulle.

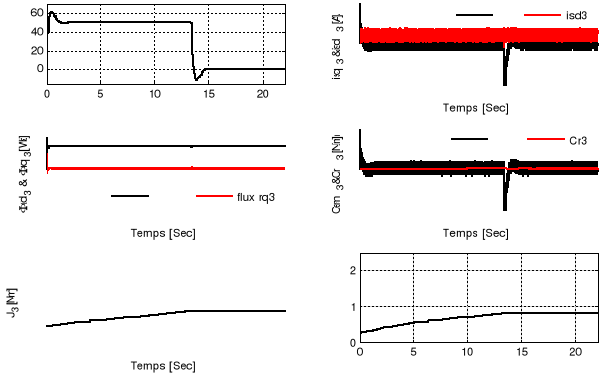

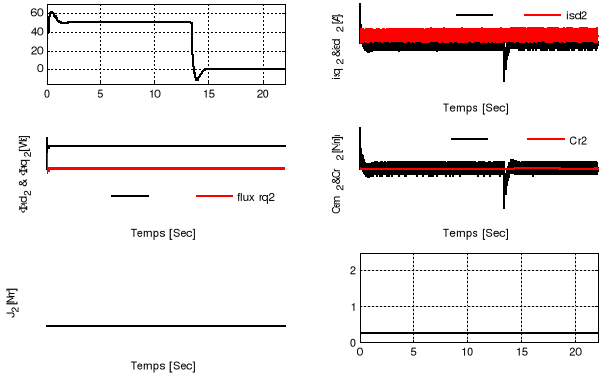

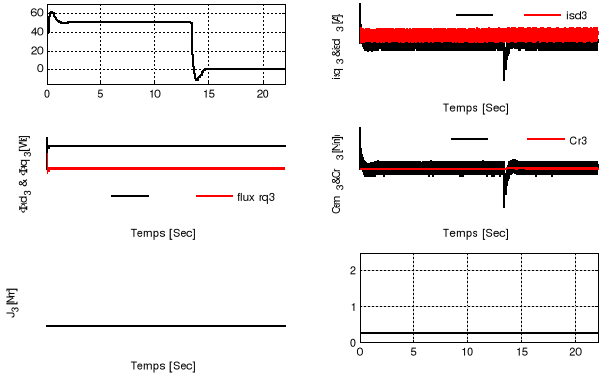

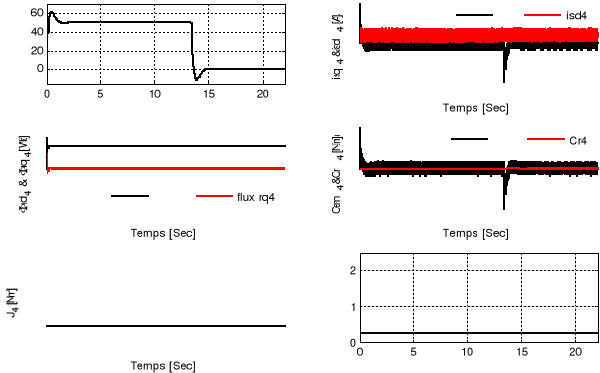

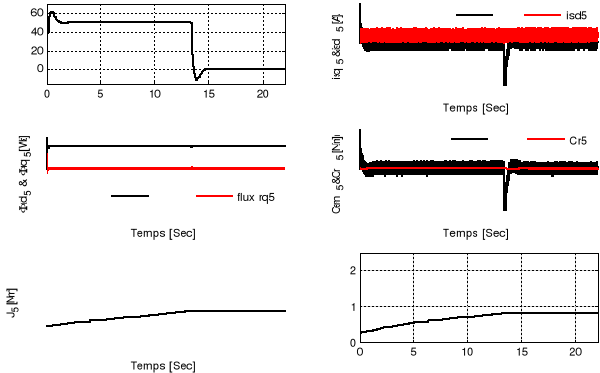

Les résultats de simulation obtenues avec un

système à cinq moteur (Figure 3.(8,9,10,11,12)), ont les

mêmes caractéristiques que celles obtenues avec trois moteurs

(Voire § 3.3.1), néanmoins avec cinq moteurs nous pouvons constater

une net amélioration au niveau des performances de réglage.

Figure 3.8 : Résultats de

simulation du premier moteur.

Figure 3.9 : Résultats de

simulation du deuxième moteur.

Figure 3.10 : Résultats de

simulation du troisième moteur.

Figure 3.11 : Résultats de

simulation du quatrième moteur.

Figure 3.12 : Résultats de

simulation du cinquième moteur.

3.4. CONCLUSION

L'objectif général des processus de transport,

bobinage et débobinage permet avec assurance que l'ensemble travaille en

harmonie et en synchronisme, et surtout d'assurer une bonne qualité du

traitement et du rembobinage du produit.

Dans ce chapitre, nous avons présenté les

résultats de simulation des différents schémas blocs

appliqués à un SMM en série. Les résultats sont

satisfaisants, et en régime permanent est d'une grande rapidité.

En plus, les résultats obtenus montrent que la méthode indirecte

de la commande vectorielle est robuste.

|