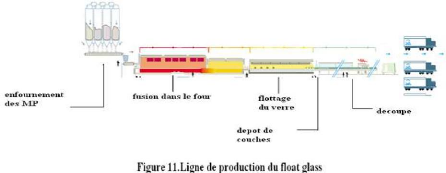

3-1-4-1- Description de la ligne de production du "float

glass"

> Préparation de la composition

Ce système concerne les matières

premières déjà traitées, il est

équipés d'installations de levage, pesage et mélange.

L'extraction des poussières est située à l'endroit

où la poussière est habituellement produite. Des balances

électroniques avec différentes échelles sont

adaptées en fonction des quantités nécessaires de

matières premières, de calcin de l'usine ou extérieur.

L'atelier de composition est prévu pour fonctionner 24 heures sur 24.

Il est cependant dimensionné pour produire la

quantité de batch nécessaire en 16 heures, afin de permettre les

opérations de maintenance. Des alimentations séparées

seront prévues pour (a) le sable, (b) la soude, (c) la dolomie et le

calcaire pour empêcher que les matières premières ne se

contaminent entre elles.

Les matières premières seront stockées

dans les silos de l'atelier de composition et des installations de stockage qui

sont prévus pour une capacité de fonctionnement de 72 heures

minimum avec un stockage complémentaire au sol d'un mois pour la soude,

le sulfate et les autres matériaux.

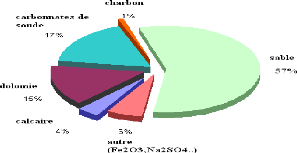

Figure 10. Dosage en matière première pour le verre

plat. > Traitement de sable

Ce poste en option peut être nécessaire en

fonction des caractéristiques réelles des matières

premières disponibles dans l'usine. Il comprendrait différentes

fonctions comme le broyage, le traitement, le séchage, la

séparation magnétique et l'homogénéisation du

sable. Dans tous les cas, l'installation de traitement de sable doit être

définie après analyse du sable et des matières

premières disponibles pour le projet.

> Le four de fusion

Construit en briques réfractaires, un four type

contient jusqu'à 2000 tonnes de verre fondu à 1550°C. La

température est contrôlée en permanence. Un des

systèmes les plus employés à ce jour est le

pyromètre. Exemple d'installation La fusion du verre pour la ligne

« float » sera assurée par un four à

régénérateurs à brûleurs transversaux. Le

verre fondu est affiné et homogénéisé. Le verre est

ensuite conditionné à température contrôlée

avant d'arriver au bain d'étain.

Pour assurer un bon fonctionnement, le four est

équipé de dispositifs automatiques de mesure, enregistrement et

régulation de pression et de niveau de verre, d'un système de

minuterie et d'inversion automatique de flamme, d'instruments de mesure,

enregistrement et régulation de température en différents

endroits du four et d'un dispositif de régulation de pression de gaz

naturel. Les fumées sont évacuées par tirage naturel par

une cheminée. Pour protéger l'environnement, les fumées

passeront par un équipement de dépollution à tirage

forcé conçu en fonction de la réglementation locale.

> Bain d'étain

Le processus de formage consiste à étirer ou

à comprimer mécaniquement la pâte de verre tout en la

solidifiant par refroidissement contrôlé.

En absence de toute contrainte extérieure, le verre

s'étalerait en formant sur l'étain liquide un ruban

d'épaisseur naturelle de 6,88 mm. Le verre, à une

température de 1100°C, se déverse

régulièrement sur l'étain en fusion grâce à

un système de régulation de débit appelé tweel. La

densité spécifique du verre lui permet de flotter sur

l'étain d'où la terminologie "float" couramment employé

pour décrire le procédé. Le verre et l'étain ne

réagissent pas entre eux et restent séparés, leur

résistance mutuelle à l'échelle moléculaire rendant

le verre parfaitement lisse.

Le bain est un système étanche avec une

atmosphère contrôlée composée d'azote et

d'hydrogène. Il se compose d'une structure en acier, d'une enveloppe

métallique supérieure, d'une enveloppe métallique

inférieure protégée de l'étain par des

réfractaires spéciaux et de systèmes de contrôle de

la température du ruban de verre et du formage. Le bain mesure environ

60 m de long sur 8m de large avec une vitesse de défilement pouvant

atteindre jusqu'à 25 m/min. Le bain contient près de 200 tonnes

d'étain pur, fondu à une température moyenne de 800 °

C.

Les dimensions du ruban de verre sont obtenues par

l'intermédiaire de forces de traction ou de compression

effectuées par des machines appelées top rolls, situées

sur chaque côté du bain.

Un programme de contrôle détermine les

réglages optimaux du process. L'épaisseur du verre peut varier de

0,55 à 25 mm.

Des résistances électriques, regroupées

en zones de chauffage, permettent une régulation fine de la

température du verre qui est progressivement réduite, lorsque le

verre a atteint les caractéristiques dimensionnelles

désirées. Le ruban est alors parfaitement plat et ses faces sont

parallèles.

A ce stade, les revêtements réflectifs, Low-E,

pour contrôle solaire, autonettoyants ou photovoltaïque peuvent

être déposés en utilisant le système de

dépôts chimiques en phase vapeur par pyrolyse. Le verre est

ensuite prêt à être refroidi.

> Étenderie :

Pour relâcher les contraintes physiques, le ruban est

soumis à un traitement thermique dans un long four de recuisson

appelé étenderie. Les températures sont étroitement

contrôlées dans le sens longitudinal et transversal du ruban.

L'étenderie sert à recuire et à refroidir

le verre. L'étenderie fermée est en construction

métallique, elle refroidit le verre par rayonnement et le recuit selon

les exigences de la spécification de production. Après recuisson,

le verre est refroidi rapidement de manière contrôlée par

un refroidissement adapté et un système de chauffage.

Le verre sera transporté dans l'étenderie sur un

convoyeur à rouleaux dont l'écartement permet le supportage du

ruban en toute sécurité. La commande est transmise

mécaniquement aux rouleaux par le système d'entraînement.

Un système d'entraînement de secours doit être disponible

pour prendre le relais en cas de panne électrique ou mécanique du

système de commande. Tous les rouleaux sont démontables pendant

le fonctionnement. Pour assurer un fonctionnement non-stop des rouleaux, une

commande de secours basse vitesse (pony) doit aussi être

intégrée au système de commande de l'étenderie de

même que le dispositif pour faire fonctionner l'entraînement

à la main.

> La découpe

Le ruban de verre ainsi produit est refroidi à l'air

libre, puis est contrôlé de manière permanente

(épaisseur, qualité optique, défauts, etc.), coupé

en plateaux de superficie standard et « débordé »

automatiquement (enlèvement des bords). Les plaques ainsi produites sont

placées verticalement sur des chevalets, grâce à des

releveuses à ventouses.

> Le lavage :

Après la découpe, les plaques de verre sont

généralement lavées afin d'éliminer les

impuretés organiques et inorganiques qui sont éventuellement

présentes à la surface. Les substances organiques se

déposent sur le verre par contact avec les différentes parties de

la chaîne de production (par exemple avec les ventouses en caoutchouc

utilisées pour leur déplacement). Ces substances altèrent

les propriétés de surface du verre en particulier la

mouillabilité.

> Le stockage :

La phase de stockage est la plus délicate de la

«vie» d'un float. Les différentes plaques de verre sont

séparées à l'aide de poudres intercalaires (ex. leucite)

puis emballées et laissées en attente avant la commercialisation.

Dans la majorité des cas les magasins ne sont pas pourvus d'un

système de contrôle de la température et de

l'humidité relative. Ainsi les verres sont soumis à des cycles de

condensation évaporation qui provoquent une détérioration

des deux plaques adjacentes sur les hydroxydes formés à partir de

Na+ et Ca2+). Parfois l'altération est très

importante car le rapport surface de verre/solution altérante est

élevée des piqûres se forment.

Description de l'unité MFG :

Mediterranean float glass , filiale du groupe CEVITAL

conçue pour la fabrication du verre plat, installée à

Larbaa à 30 km de Blida sur une surface de 10 hectares avec une ligne de

longueur de 630 m et une largeur de 39 m .375 travailleurs dont 95 cadres

veillent sur le bon déroulement de travail dans l'unité afin

d'assurer la production journalière de 600 t/j .

La première feuille du verre a vu le jour le

22/08/2007, depuis MFG maintient sa position de premier fournisseur du verre

plat en Algérie avec une réalisation dépassent 104% De

l'objectif visé, en laps de 3 mois, MFG a triplé ses exportation

en Europe avec 12220tonnes, contre 4428 tonnes au début 2008.

MFG adopte une système QHSE ce qui lui a permis

d'être certifiée en iso9001 version 2000, iso 14001et dans le

référentiel OHSAS18001, cela lui permet d'être

compétitive sur le marché international.

Figure13.Distribution de personnel formé en niveau MFG

|