2-Les différents ateliers de la ligne :

La ligne de la production du float glass comporte les ateliers

suivants :

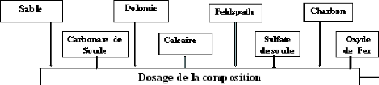

2-1- Atelier de composition :

Cet atelier renferme les hangars de stockage des

matières premières, l'acheminement de ces dernières se

fait par des chargeurs et des transporteurs à godets vers les silos qui

assurent l'alimentation en continu des doseurs. Le mélange ainsi

dosé est envoyé vers le malaxeur ou ce fait la première

homogénéisation en présence d'eau .Le mélange

homogénéisé est transporté vers le four à

l'aide d'un transporteur à bondes.

Afin d'éliminer les éléments

minéraux non désirables, nuisibles pour la composition, la

matière première subit après le malaxage un contrôle

magnétique pour séparer les matériaux ferreux et à

l'aide d'un dispositif spécial pour les éléments non

ferreux.

La figure suivant représente le schéma

simplifié de l'atelier de composition :

Figure 114.schématisation de l'atelier d'alimentation

Le mélange de matières premières est

pesé électroniquement avec une précision de 0,1%, puis

mélangé et humidifié. Il forme un mélange

vitrifiable auquel on ajoute du calcin avant de le charger directement dans le

four de fusion. L'ajout de calcin permet d'abaisser la température de

fusion du mélange.

La consommation journalière en tonne par jour des

matières premières au niveau de MFG est comme suite :

Tableau 3. Consommation journalière en matières

premières à MFG

|

MP

|

sable

|

Carbonates

de soude

|

dolomie

|

calcaire

|

feldspath

|

Sulfates

de

soude

|

charbon

|

Oxyde

de fer

|

calcin

|

|

Tonne/j

|

310

|

120

|

80

|

30

|

25

|

6

|

0.4

|

0.25

|

150

|

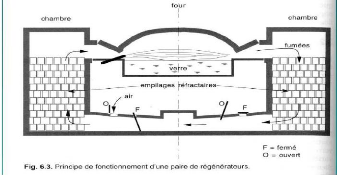

2-2- Atelier de fusion :

Comporte un four à 6 brûleurs transversaux

à chambre de régénération, long de 62.8 m et large

de 30m avec une quantité de verre en fusion de 2050 tonnes, la

température du four est de l'ordre de 1550°c .la consommation

énergétique est de 120000 m3 /j de gaz naturel.

L'alimentation des fours en mélange vitrifiable est

assurée par4 enfourneuses qui sont programmées de façon

à ce que le niveau du verre fondu soit toujours stable.

Figure15.Coupe latérale d'un four à

régénérateurs

Le four est constitué de 3 zones essentielles qui sont les

suivantes :

· l'élaboration :

Le mélange doit être transformé en un

liquide dépourvu d'inclusions cristallines. Au alentour de 1000°C,

les premières réactions de fusion et de décomposition

commencent à se produire mais il faut monter entre 1200 et 1500°C

pour s'assurer que les matières moins fusibles puissent réagir

avec les matières en fusion et être digérées par la

phase liquide.

· l'affinage :

Dans le mélange vitrifiable en fusion, il est

nécessaire d'expulser les bulles de gaz provenant des différentes

réactions chimiques mais également de l'air situé entre

les matières premières et de l'évaporation de l'eau.

Cette étape nécessite la présence

d'affinants dans le mélange de départ (voir page 2), une

élévation de la température (pour diminuer la

viscosité du verre fondu) et parfois une agitation mécanique ou

l'insufflation d'air.

· le conditionnement :

Après la fusion et l'affinage, le verre doit

être homogénéisé chimiquement et thermiquement. Les

variations de composition causent des défauts permanents lors de la

production tandis que les variations de températures occasionnent des

problèmes lors de l'étape de formage du verre.

Il existe plusieurs catégories de fours et il se peut

qu'une verrerie regroupe quelques-uns de ces systèmes de fusion

affectés à la production de différents produits

verriers.

Pour obtenir des températures suffisamment

élevées dans les fours, il est impératif de

préchauffer l'air de combustion. Pour réaliser des

économies d'énergie, les gaz chauds issus des fours passent par

des systèmes de régénération ou de

récupération thermique.

· Système de

régénération :

Les gaz brûlés passent dans une chambre

(régénérateur) dotée d'un garnissage

réfractaire absorbant la chaleur. Il y a deux

régénérateurs par four. Le chauffage des chambres n'a lieu

que d'un seul côté à la fois. Toutes les 20 minutes, la

combustion est inversée et l'air (comburant) est passé à

travers la chambre précédemment chauffée par les gaz

brûlés. Ce système permet d'obtenir des températures

de préchauffage de 1400°C.

· Système de récupération

:

Des échangeurs thermiques

(récupérateurs) assurent le préchauffage continu de l'air

(comburant) par la circulation des gaz brûlés. Les

températures de préchauffage atteintes sont limitées aux

alentours de 800°C. Ce système est principalement utilisé

lorsque la taille de l'exploitation est trop faible pour pouvoir rendre un

système de régénération économiquement

rentable. Les consommations énergétiques dépendent de la

capacité de production des fours et de la qualité du verre

à produire.

L'énergie nécessaire pour la fusion d'un

kilogramme de verre varie entre 3700 et 6000 kJ (pour des températures

de fusion qui varient entre 1200°C et 1500°C).

|