Nous avons vu que l'un des objectifs de l'analyse des

historiques de maintenance était d'optimiser les maintenances

préventives. L'une des méthodes pour le faire est l'analyse de la

fiabilité des équipements au cours du temps. Ce type

d'informations pourrait nous aider à préciser les points

suivants:

- Changer la périodicité des maintenances

préventives pour les faire correspondre au taux de panne.

- Détecter les équipements à

problèmes en examinant les taux de pannes.

- Changer les "Job Plan" afin de les faire correspondre aux

problèmes le plus fréquemment détectés.

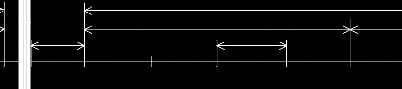

Il existe un certain nombre de marqueurs de base de la

fiabilité que nous allons examiner dans ce chapitre (Fig.31). Ces

marqueurs sont tous basés sur des moyennes d'évènements et

doivent être utilisés avec circonspection. Bien entendu, ces

marqueurs sont tous basés sur l'analyse des maintenances correctives et

non des maintenances préventives. On peut citer:

- MTTF (Mean Time To Failure): Il s'agit de la

moyenne du temps de vie de l'équipement

avant la première panne. Il nécessite de

définir correctement l'état initial t=0.

- MTTR (Mean Time To Repair): C'est le temps

moyen de réparation d'un équipement.

Lorsque l'équipement possède plusieurs modes de

défaillance, on devra définir un taux

pour chacun d'eux.

- MDT (Mean Down Time): Est le temps moyen

entre un défaut et la remise en service de l'équipement.

- MUT (Mean Up Time): Est le temps moyen de

fonctionnement entre la dernière remise en service après

réparation et le prochain défaut.

- MTBF (Mean Time Between Failure): C'est le

temps moyen de fonctionnement entre deux défaillances de

l'équipement. MTBF=MDT+MUT.

- Taux de défaillance : Est l'inverse du

MTBF. ë=1/MTBF.

- Taux de réparation : Est l'inverse du

MTTR. ì=1/MTTR.

- Disponibilité: Elle est égale

au rapport MTBF/(MTBF+MTTR).

Marqueurs de base de la fiabilité

MTTR

t0 t1

t3

t2

t5

t4

End repair

Fault 2

Fault 1 Detection Start

repair

Return to service

MTBF

MDT

MUT

MTTF

t=0

time

Figure 31 Marqueurs de base de la

fiabilité.

Chacun de ces marqueurs est utilisé principalement pour

juger de la qualité de la maintenance dans les domaines suivants:

- Fiabilité: L'aptitude d'un équipement

à fonctionner dans des conditions données d'utilisation est

caractérisée par le MTBF et le MTTR.

- Disponibilité: L'aptitude d'un équipement

à fonctionner quand on le sollicite est caractérisée par

le MUT et le MDT.

- Maintenabilité: L'aptitude à être

entretenu et remis en fonctionnement est caractérisée par le MTBF

et MTTR.

- Sûreté: L'aptitude à fonctionner

tout en respectant les individus et l'environnement. Elle n'est pas

caractérisée par un de ces paramètres, mais est souvent

liée à une situation dépendante de l'état des

paramètres précédents.

Il convient aussi de se poser les questions et de

considérer les points suivants:

- Pour chacun de ces paramètres, il serait bon

d'introduire la valeur de l'écart type "" qui nous indiquera la

variabilité des valeurs autour de la moyenne. Les valeurs pouvant varier

de (Moyenne +- 2*ó). Un écart type faible indiquera une faible

variation autour de la moyenne.

- Il conviendra aussi de déterminer les conditions de

départ des calculs. Ferons-nous les calculs sur la totalité du

cycle de vie de l'équipement, entre les PM ou seulement sur une

année ? Un calcul sur plusieurs périodes permettrait de comparer

plusieurs périodes entre elles et de voir l'évolution.

- Au regard de l'organisation de l'arbre des

équipements, devrons-nous faire le calcul du MTBF et MTTR sur un

équipement seul ou sur l'ensemble des branches à partir de cet

équipement. La réponse est très dépendante de la

partie de l'arbre ou l'on se trouve. Un MTTR ou un MTBF sur l'ensemble du

chantier n'a pas de sens précis. Il n'a un intérêt que si

on l'associe à un sous équipement et surtout si l'on peut

catégoriser les types de défauts. L'objectif principal de ce type

d'information étant la gestion des maintenances préventives (PM).

On peut citer les règles de base suivantes:

· Trop de maintenances correctives et pas de PM:

Création de PM adaptées aux problèmes

rencontrés.

· Trop de maintenances correctives malgré les PM

existantes: Changement des périodicités ou du contenu des "Job

Plan".

· MTBF inférieur à l'intervalle entre PM:

Changement du contenu des Job Plans ou de la périodicité.

· MTTR trop important: Analyse des rapports de maintenance

pouvant justifier les délais.

Il existe aussi dans la littérature une notion de

"Fault Finding Interval" ou FFI [MOUB]. Le

but de cette valeur est de déterminer l'intervalle entre les

interventions à partir des informations de fiabilité des

équipements et si des possibilités de détection de pannes

potentielle existent. On part du principe que les défauts peuvent

être détectés avant qu'il se produise dans la mesure ou les

informations statistiques sont disponibles. Même si beaucoup de

défauts ne sont pas directement liés au temps de service de

l'équipement, il est souvent possible de détecter des

défauts en analysant un certain nombre d'alertes données par le

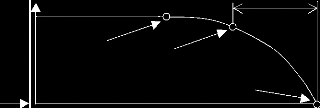

matériel lui-même. C'est ce que tente d'exprimer le diagramme

suivant (Fig.32).

Condition P-F interval

P

Début du défaut

Point de détection possible du défaut

Le défaut s'est produit

F

Temps

Figure 32 Graphique P-F.

Entre le moment où commencent à se produire le

défaut et le point F ou il s'est produit, se trouve un ou plusieurs

points P permettant de détecter que le défaut va se produire. Il

peut exister plusieurs points P suivant la technique employée pour

détecter la faute. La zone P-F

dite zone d'alerte est celle pendant laquelle des

maintenances peuvent se produire avant le défaut complet de

l'équipement. On peut l'exprimer en unités différentes du

temps si la pratique le justifie. Si les maintenances préventives sont

faites à des intervalles supérieurs à cet intervalle, il

est possible de rater la détection. Si elles sont faites à des

intervalles trop courts, il s'agit plutôt d'une mauvaise utilisation des

ressources de la maintenance entraînant des coûts

supplémentaires.

Nous effectuerons les calculs à partir des

éléments suivants:

- Le ou les équipements ont subi des maintenances

préventives à un intervalle donné FFI et les

défauts ont été enregistrés pendant une

période donnée.

Temps total de service = Nombre d'équipement *

période de mesure des défauts. - Le MTBF a été

calculé avec les informations précédentes.

MTBF = Temps total de service / Nombres total de pannes pendant

la période.

Comme on ne sait pas si la panne se produira en début ou

en fin de période, on choisira le milieu de la période.

- Le taux de panne, %TDP doit être choisi par

l'utilisateur de l'équipement en fonction de critères qui lui

sont propres.

On calcule alors: FFI = 2 * %TDP * MTBF.

Ce type de calcul ne peut se faire en automatique que si l'on

connaît le %TDP désiré pour l'utilisateur. Ce

paramètre ne peut être défini facilement pour les 5000

équipements des chantiers. Il faudra utiliser le MTBF obtenu par le

prototype que nous allons créer ou par des données externes

fiables (constructeurs, bases de données de données de

fiabilité...) et choisir les équipements qui pourraient

être concernés par ce type de calcul. De la qualité des

données dépendra le résultat. Il faudrait aussi

considérer le cas des pannes multiples pour lesquelles ce type de calcul

n'est pas valable sauf si l'on calcule le MTBF des différents

éléments à considérer. Il faut savoir aussi que les

probabilités de pannes d'un équipement sont liées à

tous ses sous-équipements et non pas seulement aux branches de

l'arbre.

Il paraît donc difficile d'automatiser ce type de

calculs. Tout au plus pourrons-nous donner les informations de fiabilité

obtenues à l'aide des MTBF. Il restera à déterminer de

façon précise la fiabilité des données obtenues.

Données de Maximo:

Afin d'effectuer ces calculs, il nous faut disposer des

informations concernant l'état des équipements ainsi que le

détail des opérations concernant les interventions.

Dans Maximo, ces informations peuvent se trouver dans plusieurs

modules:

- Les historiques du statut des équipements pour les

arrêts (downtime). Cela ne concerne que les arrêts complets des

équipements et non les maintenances correctives. Donc, cette information

n'est pas utilisable telle qu'elle se présente.

- Un "Work Order" contient un certain nombre de champs qui nous

permettraient de retrouver ces informations.

· Le champ "Duration": Contient le

temps passé pour effectuer les opérations de maintenance, il est

facultatif et (rempli correctement 8 fois sur 10). Il devrait contenir le

nombre d'heures homme pour effectuer le travail. Toutefois, cette valeur pose

un problème, car rien n'indique le nombre de personnes ayant

effectué le travail. Nous pourrions calculer le MTTR à partir de

cette valeur, mais cette valeur sera à prendre avec précautions,

car elle correspondra à une moyenne d'un total d'heures et non à

une durée entre le démarrage des opérations et la fin des

opérations.

En pratique, à l'examen des données

entrées dans Maximo, on s'aperçoit que cette valeur correspond

plutôt au temps passé entre le début et la fin des

opérations de maintenance. Elle ne tient pas en compte le nombre de

personnes. Elle est évalué au jugé par les personnes

effectuant le travail ce qui le rend difficile à utiliser.

· Les champs "Start Date" et

"Finish Date": Doivent indiquer les dates de début et

de fin de la maintenance, mis à part la chronologie, ils ne sont pas

contrôlés et ne sont pas lié aux dates des statuts du WO.

Ce ne sont pas des champs obligatoires, mais ils sont remplis pratiquement

systématiquement. Cette valeur serait de meilleure qualité que le

champ "Duration" pour calculer le MTTR.

· Le champ "Status" associé aux

dates "Status date" ou "Reported date"

pourraient nous fournir des informations. Toutefois, il n'y a pas

forcement de lien temporel entre ces dates et celles des opérations sur

le terrain.

- Dans les historiques des "Work Order" se trouvent les dates

des différents états pris par un WO de maintenance corrective. Le

statut d'un WO ne préjuge pas des dates ni des durées de la

maintenance sur le terrain. Il n'y a pas forcement de lien temporel entre les

opérations de maintenance et les rapports effectués dans

Maximo.

- Dans notre version actuelle de Maximo, il n'existe pas de

méthode permettant de caractériser le mode de défaillance

de l'équipement. Tout calcul de MTTR se fera donc sur l'ensemble des

modes de défaillances.

- Un certain nombre de "Work Order" sont créés

pour sortir des consommables ou pour ajuster les stocks. Il ne s'agit pas de

travaux de maintenance sur les équipements. Il faudra trouver une

méthode pour les éliminer des moyennes. Il semble que le mot

REGULARIZATION soit toujours présent dans le texte de description de ce

type de WO. Toutefois, ce n'est pas une pratique formalisée et elle

pourrait être différente sur d'autres chantiers que ceux

examinés. Nous n'utiliserons pas cette méthode de filtrage.

En conclusion, seul le MTTR pourrait être

calculé d'une façon relativement précise, mais seulement

sur l'ensemble des modes de défaillances d'un équipement. Ce qui

limitera singulièrement son intérêt pour détecter

les parties des équipements générant le plus de

défaillances.

Il est difficile à partir des données de Maximo

de déterminer les dates exactes des évènements

étant intervenus sur un équipement. Ce qui rend difficile ou

approximatif le calcul des autres valeurs. Seule l'utilisation du champ

FAILDATE permettrait de palier au problème du MTBF. Il nous faudra faire

des essais d'extraction de données avec les approximations suivantes

pour pouvoir obtenir d'autres valeurs:

- Les dates les plus fiables sont les "Start Date"

et "Finish Date".

- Les temps t0, t1 et t2 seront confondus et

correspondront à "Start Date".

- Les temps t3 et t4 seront confondus et

correspondront à "Finish Date".

- Dans ce cas, le MDT=MTTR et

MTBF=MDT+MUT=MTTR+MUT.

Le résultat des calculs dépendra grandement de

la fiabilité des données entrées dans Maximo. Les

écarts types calculés pour les MTBF et MTTR nous permettront de

juger de la variabilité des valeurs autour des moyennes, mais pas de la

qualité des données. Les maintenances correctives sont par nature

aléatoires. Une forte variabilité peut aussi signifier: Des

pannes aléatoires ou des durées de réparation

aléatoires.

Proposition de prototype de calcul des marqueurs de base de

la maintenance:

Nous choisirons dans un premier temps de ne mettre que les

valeurs suivantes pour chaque équipement et pour chaque "Work Order"

CLOSE sur une période:

- Le nom du rapport sera EQPTSTAT1. L'indice laisse supposer

que nous pourrons créer d'autres rapports de mêmes types, mais

avec des affichages un peu différents. Ceci, pour la simple raison que

les paramètres de Maximo sont imités à 4.

- Les paramètres d'entrée seront les dates de

début et de fin de la période du rapport. - L'entête sera

celui utilisé en standard pour les rapports Maximo.

- Numéro de l'équipement. Le numéro

d'équipement sera décalé d'un nombre d'espaces égal

à sa profondeur dans l'arbre. On pourra au besoin choisir une autre

représentation du type " >" pour signifier le niveau.

- Classement par équipement et sous équipements.

Ce qui impliquera de reconstituer une

partie de l'arbre des équipements à partir des

données EQNUM et PARENT de la table

EQUIPMENT. Désignation de l'équipement

limitée aux 50 premiers caractères. - Le nombre de maintenances

correctives CLOSE pendant la période concernée. - Le nombre de

maintenances préventives associées à cet

équipement.

- Si l'équipement est lié à la

certification ISM. Cela permettra de vérifier d'une part que ces

équipements possèdent des maintenances

préventives et que leur taux de panne est faible.

- MTTR et variance des moyennes

trouvées. La variance est nommée SD pour "Standard

Déviation".

- MTBF et variance à partir du

premier "Work Order" CLOSE de la période. On lui donnera le nom de

MTBW (Mean Time Between Work order) afin de limiter

l'ambiguïté avec la valeur vraie qui n'utilise pas exactement les

mêmes dates.

- Seuls les équipements ayant eu au moins une maintenance

corrective seront affichés.

- Nous avons choisi pour ce premier prototype de calculer le

MTBF à chaque niveau de l'arbre et non de descendre dans chaque branche.

Il reste que cette autre logique devra être explorée aussi dans

une autre version. Dans ce cas, il doit être clair que certaines valeurs

n'auront pas de sens au fur et à mesure que nous remonterons dans

l'arbre. Un MTBF sur un groupement d'équipement de différents

types n'a pas de sens.

Analyses des données du prototype:

Après examen des données d'un des chantiers les

plus significatifs sous MS-Access, il s'avère que sur 5000

équipements, prés de 2000 sont concernés par les

maintenances correctives sur toute la durée de vie du chantier.

D'où un problème important de représentation des

résultats. Il faut donc limiter les affichages aux valeurs les plus

significatives et déterminer s'il est nécessaire de cumuler les

résultats à tous les niveaux de l'arbre.

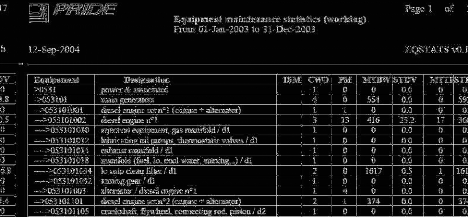

Nous avons donc créé un prototype sous SQR qui

permet de sortir le format suivant: (Fig.33)

Figure 33 Exemple de tableau de

fiabilité.

L'affichage de tous les équipements donne plus de 80

pages de rapport. Une taille rédhibitoire pour un utilisateur standard.

Si on se limite aux équipements ayant eu des WO pendant la

période entrée en paramètres, on devrait obtenir une

quinzaine de pages sur une période d'un an.

On remarque les points suivants:

- La position d'une maintenance dans l'arbre des

équipements n'est pas claire. Certains utilisateurs mettent les WO

à la racine et d'autres dans les détails. Nous avons

trouvé certaines maintenances correctives à des niveaux de

l'arbre où elles n'auraient pas dû être.

- On peut noter une forte variance du MTBF sur certains

équipements. Cela peut vouloir dire soit des pannes aléatoires

soit des données fantaisistes. Nous avons trouvé beaucoup de

valeur du champ DURATION à 0 et parfois plusieurs maintenances

correctives identiques à quelques minutes d'intervalles. Il ne s'agit

pas de généralités, mais de points à surveiller.

- A l'inverse, une faible variance pourrait indiquer des

pannes récurrentes à intervalles réguliers. Dans ce cas,

il faudrait déterminer s'il existe un lien entre les pannes

rencontrées afin de pouvoir éliminer le problème s'il en

est. On pourra aussi vérifier la périodicité des PM ainsi

que le contenu des JP pour les adapter au problème.

- Le programme ne traite que les données brutes et non

des données censurées. Cela veut dire que les "Work Order" qui ne

sont pas des maintenances sont aussi traités comme des

défaillances.

- Ce rapport permet d'identifier les équipements

suivants:

· Ceux qui ont des maintenances correctives et pas de

maintenance préventive. Pour ceux la, il faudra vérifier que des

PM n'existent pas à des niveaux supérieurs de l'arbre et qu'elles

traitent les cas trouvés dans les CM.

· Ceux dont le MTBF est inférieur au temps entre

maintenances préventives. Certains

éléments pourraient

ne pas être traités dans les PM et devraient être

ajoutés au JP.

· Les équipements ISM à fort taux de

maintenances correctives ou sans maintenances préventives.

Nous avons présenté le prototype à

certains utilisateurs (TC, MSUP). Ils jugent ce type des données

difficiles à interpréter. Ils ne voient pas toujours

l'intérêt de ces informations qu'ils trouvent trop

théoriques.