3.4 Réalisation

L'édification d'un aérocondenseur intègre

les éléments suivants :

· les éléments échangeurs de

chaleur : condenseurs

· les tuyauteries de liaisons (liaisons vapeur et

circuit de récupération des condensats) ;

· le dispositif de circulation d'air :

moto-ventilateur ;

· la charpente ;

· les auxiliaires (ballon condensats, pompes de

circulation) ;

· dispositif de mise sous vide, régulation et

contrôle, etc.

Le schéma de circulation des fluides est donné par

le P&ID dans l'annexe A pour l'aérocondenseur de vapeur d'eau.

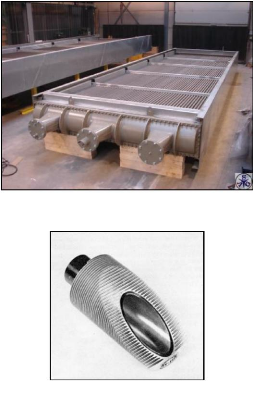

3.4.1 Condenseurs principaux [2]

L'admission se fait en partie haute des tubes ailetés

et la vapeur circule dans le même sens que le condensat (de haut en bas),

ce dernier étant récupéré en partie basse des

éléments. Des faisceaux alignés contenants des tubes

à ailettes sont employés.

Les faisceaux tubulaires sont toujours inclinés,

disposition nécessaire pour assurer, à la fois,

l'écoulement des condensats et une bonne circulation de l'air à

travers les ailettes des tubes.

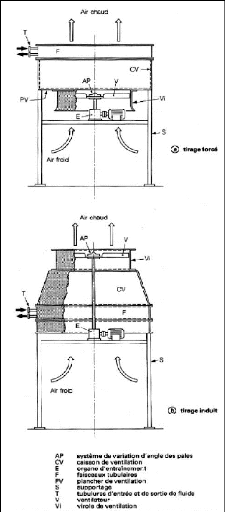

Les tubes à ailettes (figure 6) présents dans

les faisceaux d'échange ont pour fonction de favoriser le transfert de

chaleur par convection entre vapeur d'eau et air ; leurs principaux avantages

par rapport aux tubes nus sont leur importante surface d'échange et le

grand coefficient de conductivité des ailettes.

Figure 5 : Faisceaux d'échange

Figure 6 : Coupe du tube à ailette

3.4.2 Tuyauteries de liaisons [2]

· Liaison vapeur : Les performances de

l'aérocondenseur sont généralement garanties à la

liaison « générateur de vapeur » (bride

d'échappement de la turbine pour une centrale thermique, par exemple).

Le dessin de la liaison entre la bride d'échappement de la turbine et

l'entrée de l'aérocondenseur doit être étudié

avec beaucoup de soin afin de minimiser les pertes de charges : la distance

à l'aérocondenseur doit être la plus courte possible

(aérocondenseur placé sur le toit ou le long du bâtiment

turbine) ; la liaison doit comporter un minimum d'accidents (tels que coudes),

créant des pertes de charge singulières importantes ; les coudes

sont normalement équipés d'ailettes internes de guidage. Les

culottes de raccordement entre la canalisation principale et les lignes de

distribution de vapeur sur les éléments d'échange sont

exécutées avec un soin particulier.

Les canalisations vapeur sont réalisées en

tôles d'acier roulées et soudées. Elles sont

généralement soumises au vide et, de ce fait,

équipées de frettes pour éviter le flambage. Elles

sont, en outre, soumises à des efforts importants

d'origine thermique (dilatations) et mécanique (efforts sur les fonds) :

il y a lieu de minimiser les contraintes aux raccordements, notamment aux

brides d'échappement de la turbine. Le raccordement des liaisons vapeur

est généralement fait par soudure sur le site.

? Canalisation de condensât : Les canalisations de

condensats ne posent aucun problème particulier. Il y a lieu, cependant,

de respecter des conditions de vitesses d'écoulement faibles et

d'assurer des pentes permettant d'éviter l'engorgement de l'appareil.

Généralement, la structure de l'aérocondenseur n'est pas

prévue pour supporter l'installation pleine d'eau.

Le ballon est en principe réalisé à

partir de tôles roulées et soudées avec fonds

bombés. Le niveau d'eau est régulé en fonction du

débit de condensats, ce qui permet d'assurer un débit constant

sur les pompes d'extraction. De plus, tout danger de remplissage excessif ou de

vidange est évité par l'utilisation d'alarmes haute et basse

ramenées en salle de commande, permettant une intervention rapide.

Figure 7 : Partie des canalisations de vapeur et de

condensât sur site 3.4.3 Circulation de l'air [2]

La circulation de l'air peut être assurée soit par

tirage naturel, soit par tirage mécanique. On note que la

quasi-totalité des aérocondenseurs construits à ce jour

sont à tirage mécanique, solution justifiée par le moindre

coût du dispositif. On utilise des ventilateurs axiaux, le plus souvent

à grands débits-volumes (hélices).

On peut noter les tendances suivantes :

Tirage forcé (figure 9a) :

· Avantages relatifs sur le tirage induit :

appareils plus compacts, simplicité de structure (réduction

de coût), accessibilité et mise en place/dépose des

ventilateurs plus facile ;

· Inconvénients relatifs : plus de

risques de recirculation d'air chaud, alimentation en air des faisceaux moins

régulière, et plus de risques d'avarie des faisceaux par

agressions verticales (par exemple, grêle) : protections souvent

nécessaires mais parfois aléatoires.

Tirage induit (figure 9b) :

· Avantages relatifs sur le tirage forcé :

très bonne répartition d'air sur les échangeurs,

influence de l'ensoleillement sur les échangeurs négligeable,

protection antigrêle inutile, et gain sur la puissance de ventilation

possible en ajoutant des diffuseurs (dont la mise en place est pratiquement

impossible en tirage forcé) ;

· Inconvénients relatifs : encombrement

plus important et structure du support plus lourde et plus chère.

La solution adoptée dans notre cas est le tirage

forcé.

Figure 8 : Partie moto-ventilateur sur site

Figure 9 : Eléments composants d'un

aéroréfrigérant avec échangeurs en position

horizontale

et ventilateurs dans deux positions : tirage forcé ou

induit [2]

|