III.1.1.Préparation des substrats :

Les aciers à coup rapide sont

caractérisés par une dureté élevée à

la température ambiante, comprise entre 60 et 70 HRC et par une

résistance à l'adoucissement élevée. Leurs teneurs

en carbone sont supérieures ou égales à 0.7 % en masse.

Dans le cadre de notre étude on a utilisé des substrats d

Le par une tronçonneuse (avec un disque en SiC

très

fin) sous forme de petites épaisseur de 2mm,

cette découpe se fait sans échauffement des bords

des substrats.

Tableau III.1 : La composition

chimique des aciers XC70.

|

Norme Afnor

|

C %

|

Si %

|

Mn %

|

S %

|

P %

|

|

XC70

|

0,65 - 0,73

|

0,15 -0,35

|

0,40 0,70

|

0,035

|

0,035

|

Le tableau III.1 représente la composition chimique de

ces substrats. La nature des substrats, ainsi que leur état de surface,

influent énormément sur les propriétés physiques de

dépôt. Pour cela ces substrats ont subi (avant la

déposition des couches minces de tungstène) les traitements

mécaniques et chimiques suivants:

Polissage mécanique.

Nettoyage chimique et ionique.

|

Procédures expérimentales et méthodes de

caractérisation.

|

|

a)- Polissage mécanique :

conditions métallographiques standard (le

dégrossissage et le finissage) la première

étape

consiste à polir grossièrement la surface sur des

papiers sablés (en SiC) en rotation à pouvoirs

a seconde étape consiste à finir le polissage en

appliquant la pièce sur des papiers de :

Le dégrossissage : il

se fait avec des papiers abrasifs de grains de plus en plus fins. On a

utilisé les papiers de numéro : (100, 240, 500, 800, 1000),

montés successivement sur un touret horizontal tournant à une

vitesse constante. Le polissage se fait , tout en le remuant dans le sens

opposé à la rotation du plateau. Ceci est fait sous

coulée

Ce type

adhèrent fortement et résistent en particulier

à une attaque chimique [68]. Il permet

éviter tout au long

papier différent.

Le finissage : On termine le

polissage des substrats par un polissage de précision en les

: la première est la plus grossière

et la dernière est la plus fine) soit la patte

diamantée.

b)- Nettoyage chimique et ionique :

Après le polissage mécanique, les substrats

subissent un nettoyage (dégraissage) pour éliminer les

contaminations organiques (graisse, poussières, etc.).

distillée

suivants :

Dégraissage pendant 10 min dans un bain de

trichloréthylène activé aux ultrasons. Lavage pendant 10

min dans

Lavage pour une deuxième fois pendant 10 min dans un bain

de méthanol activé aux ultrasons.

|

Procédures expérimentales et méthodes de

caractérisation.

|

Enfin, et juste avant la déposition de la couche de

tungstène, on expose les substrats à un

ple [69] pendant 10

min. Le bombardement est in-situ sous

une pression de 1Pa et avec une

tension de 1000V et un courant de 100mA, pouréliminer tout

organiques) et donne des surfaces très propres et

très lisses.

On évite de toucher la surface du substrat,

pouréviter toute contamination.

III.1.2. Préparation du dépôt de

tungstène:

/

XC70). Les couches minces de tungstène sont

déposées par la technique de pulvérisation cathodique (RF)

dans un vide de 10-7mbar. Les conditions du dépôt des

couches minces de tungstène pour les trois séries, sont

résumées ci-dessous (tableau III.2) : Les températures

de

quelques centimètres. La puissance de décharge a

été maintenue constante à 2000 W, la

Å/min. La distance entre la cible et les

substratsétait fixée à 150 mm, on peut noter que le temps

total de dépôt dans les trois séries est différent

d'une série à l'autre: c'est-à-dire on a

élaboré des échantillons de différentes

épaisseurs pour les couches minces de tungstène, la

première série d'échantillons (d'épaisseur 2um), la

deuxième série (d'épaisseur 4um) et enfin la

troisième série (d'épaisseur 6um).

Tableau III.2: Les conditions

expérimentales de dépôt des couches minces de tungst

ène.

|

Série 01

|

Série 02

|

Série 03

|

|

La cible

|

Tungstène

|

Tungstène

|

Tungstène

|

|

Vide (mbar)

|

10-7

|

10-7

|

10-7

|

|

température de dépôt (°C)

|

500

|

500

|

500

|

|

La puissance de décharge (W)

|

2000

|

2000

|

2000

|

|

La vitesse de déposition (A°/min)

|

1350

|

1350

|

1000

|

|

Distance entre la cible et le

substrat (mm)

|

150

|

150

|

150

|

|

temps de dépôt (min)

|

15

|

30

|

60

|

|

Epaisseur de la couche (pm)

|

|

|

|

|

Procédures expérimentales et méthodes de

caractérisation.

|

III.1.3. Les traitements thermiques appliqués

(recuits) :

Afin de provoquer la réaction entre les constituants

des échantillons (W, Fe, C), et par conséquent la formation des

carbures à l'interface substrat/revêtement, les

échantillons (couches minces/substrats) ont subis des

traitements thermiques (recuits) sous vide secondaire pour éviter

l'oxydation. Ces traitements sont effectués à diverses

températures et pendant différentes durées comme

indiqué dans le tableau III.3 suivant:

Tableau III.3 : Différents

recuits thermiques utilis és.

|

Température de recuit Tr (°C)

|

600

|

700

|

800

|

800

|

900

|

1000

|

|

Temps de recuit tr (min)

|

30

|

30

|

30

|

60

|

30

|

30

|

|

Vide utilisé (torr)

|

10-7

|

|

Température de recuit Tr (°C)

|

800

|

800

|

900

|

1000

|

|

30

|

60

|

30

|

30

|

|

Temps de recuit tr (min)

|

|

10-7

|

|

Vide utilisé (torr)

|

|

Température de recuit Tr(°C)

|

600

|

700

|

800

|

900

|

1000

|

|

Temps de recuit tr (min)

|

30

|

30

|

30

|

30

|

30

|

|

10-7

|

|

Vide utilisé (torr)

|

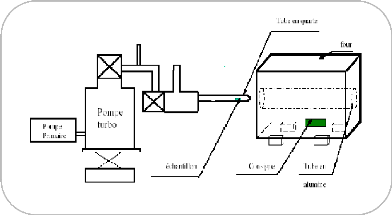

Figure III.1 : Montage

expérimental du système de recuit utilisé.

2 d hkl .sin( hkl ) n

. (III.1)

Avec : hkl l'angle entre le faisceau incident et les

plans diffractant d'indices de Miller (hkl).

dhkl la distance interréticulaire entre les plans

diffractant.

la longueur d'onde du faisceau incident.

n de la diffraction.

, les taux de défauts structuraux, les macro et micro-

0].

|

Procédures expérimentales et méthodes de

caractérisation.

|

Les traitements thermiques de nos échantillons ont

été faits au laboratoire de physique

niversité Farhat

Abbas - Sétif. Les échantillons sont introduits dans un tube en

quartz

(figure III.1) raccordé à un groupe de pompage,

constitué de deux pompes primaire et

secondaire, destiné

à évacuer l'air jusqu'à une pression égale

10-7 torr. Ce tube est chauffé à

de type F21130

(modèle 21100). La figure III.1 montre le montage

expérimental du système de recuit

utilisé.

III.2. Les méthodes de caractérisation

:

Le but de ce travail est l'étude des

propriétés structurales et mécaniques des

revêtements en carbures de tungstène formés à partir

d'une couche mince de tungstène déposée sur des substrats

en acier XC70, par pulvérisation cathodique radiofréquence

à effet magnétron. Donc

des plusieurs facteurs de dépôt qui sont entre

autres: le substrat, , les paramètres de dépôt, la

polarisation du substrat, la concentration du carbone dans le substrat, la

concentration et la vitesse du gaz réactif. ces buts que ces couches ont

été analysées par différentes techniques de

caractérisation des matériaux.

variées:

La diffraction des rayons X (DRX) pour déterminer la

structure, la taille de grain et les contraintes.

Le microscope optique et la microscopie électronique

à balayage pour observer la morphologie de la surface.

Les essais Vickers pour mesurer la micro-dureté de ces

revêtements.

Nous présentons les différentes techniques

auxquelles nous avons eu recours pour caractériser notre

matériau.

III.2.1. Diffraction des rayons X (DRX).

La diffraction de rayons X aété utilisée

pour caractériser la structure cristallographique des

échantillons et mettre en évidence les différentes phases

cristallines présentes dans les

phases au cours de divers traitements notamment des recuits.

Par ailleurs, la diffraction des rayons X sur la matière cristalline

permet d'avoir accès à des informations physiques sur les

cristaux, notamment leur taille et leur orientation.

|

Procédures expérimentales et méthodes de

caractérisation.

|

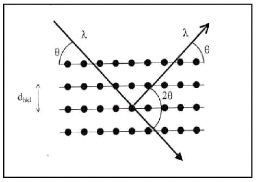

III.2.1.1. Le principe :

polycristallin, il est en partie réfléchi par les

plans atomiques de certains cristaux. Pour que la

atomiques doit avoir lieu sous un angle particulier. Il faut

en effet que les ondes réfléchies soient en phase de sorte

à interférer de manière constructive pour ensuite

être mesurées par le détecteur, comme il est

illustré à la figure. III.2.

Figure III.2 : Famille de plans

cristallins en condition de Bragg.

Les conditions nécessaires

à cette interférence constructive sont données par la loi

de Bragg:

|

Procédures expérimentales et méthodes de

caractérisation.

|

Les positions angulaires des raies de diffraction sont

caractéristiques des paramètres du

permet donc de remonter au

déterminé, les positions angulaires des raies

permettent de calculer les distances interréticulaires des plans

atomiques diffractant et a

Les positions et intensités des raies de diffraction de

la plupart des matériaux connus ont

diffractogramme expérimental avec ces données

permet de retrouver la nature de chaque

|