CHAPITRE II

INFLUEN E DES ELEMENTS D' DDITION SUR LES

PROPRIETES

ME NIQUES DE L' IER

On peut modifier les caractéristiques mécaniques

et aptitudes technologiques des aciers par addition d'autres métaux en

dehors de la variation du pourcentage de carbone. L'association de plusieurs

éléments d'addition entre eux permet de pondérer les

effets de chacun. Les métaux principaux, avec leurs principales

influences, sont :

II.1. L'aluminium

La solubilité de l'aluminium dans le fer est de 35%

à 1232°C et de 32% à la

température ambiante. Les additions d'aluminium

réduisent la région gamma du diagramme d'équilibre,

accroissant la phase alpha et formant finalement une région alpha et

gamma continue. La plupart des aciers moulés sont

désoxydés à l'aide de petites additions (0.5 à 1 kg

par tonne), qui changent l'oxyde de fer en en alumine insoluble,

dispersée sous la forme de particules ultra-microscopiques, infusibles

et dures, qui sont généralement moins gênantes au cours de

la fabrication que les inclusions existant dans les aciers calmés au

silicium. En empêchant la formation de gaz, des additions de ce genre

évitent la formation de piqûres et de ségrégation A

condition d'éviter la surchauffe, une forte désoxydant par

l'aluminium représente un moyen d'élever la température

à partir de laquelle le grain du métal grossit rapidement, et

l'on peut par la suite agir sur la finesse du grain. Les très petites

inclusions d'alumine agissent probablement en gênant mécaniquement

le grossissement des grains sur les bords de ceux-ci. Les aciers

désoxydés de cette façon ont une résilience

accrue.

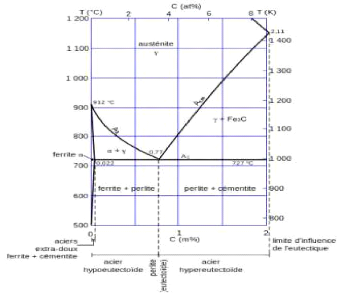

II.2. Le carbone

Les propriétés de l'acier dépendent, de

façon fondamentale, de la teneur en

carbone. Le fer liquide dissout très facilement le

carbone dans des proportions très supérieures aux 2.08% qui

marquent la délimitation entre les aciers et les fontes. En

quantités allant jusqu'à cette limite de classification, le

carbone se dissout dans le fer Ó pour donner de l'austénite, mais

la solubilité dans le fer Ó est très faible (de 0.01

à 0.04%). Les additions de carbone introduisent le point A2 (695°C

formation de perlite) élèvent le point A4 (1400°C) et

peuvent abaisser le point A3 (910°C) jusqu'à 695°C.

12

De tous les constituants de l'acier, le carbone exerce de loin

l'influence la plus grande sur les propriétés du métal.

Dans les aciers au carbone, il se trouve presque exclusivement sous la forme de

carbure Fe3C dur et fragile, mais également sous la

forme de "carbone de trempe" dissous, et quelquefois sous la forme de graphite

(Métallurgie générale/les aciers I théorie).

Figure II.1 : Diagramme

fer-carbone

II.3. Le chrome

Des additions de chrome améliorent les

propriétés mécaniques et la résistance à

la

corrosion, et cet élément est très

employé, en teneur variant de 0.25 à 30%, suivant l'application

précise que l'on veut faire. Il se combine de préférence

avec le carbone, et le carbure qui en résulte,

(généralement le carbure orthorhombique Cr3

C2 lorsque la teneur est modérée, ou le carbure

cubique Cr4C quand la teneur est forte) se dissout dans le

Fe3C restant pour former un carbure double, dur et stable.

Par suite, le chrome diminue la décarburation et corrige la tendance

graphitisante dans les aciers à forte teneur en carbone. Les

quantités en excès par rapport à celle nécessaire

à la formation des carbures se dissolvent librement et facilement dans

le fer liquide, et restent en solution dans le fer y, et, dans une

plus grande mesure encore dans le fer a. Le chrome en solution tend

à

13

retarder la transformation de l'austénite, ce qui

produit de la trempe à l'air, tendance qui est favorisée par des

températures initiales élevées ou par des vitesses de

refroidissement dépassant la vitesse d'équilibre, ces deux

conditions abaissant les points A3 et A1. Une teneur aussi faible que 0.5%

suffit pour donner une structure aciculaire dans de l'acier au carbone à

0.35% refroidi à l'air (ARFAOUI Ali, CHAKER Med Amir).

Le plus souvent, on emploie en même temps que d'autres

éléments d'addition, spécialement le nickel, le

molybdène, le vanadium et le titane, qui améliorent en plus la

ductilité et la ténacité, réduisant en outre la

fragilité due au grossissement du grain. Des additions

simultanées de chrome (0.5 à 1.5%) et de nickel (1.5 à

4.5%) donnent une association excellente de résistance à l'usure

et d'aptitude à la trempe, avec une résistance à la

rupture élevée, de la ductilité, de la

ténacité, le métal obtenu convenant bien aux fortes

épaisseurs, et n'étant que relativement peu sujet au

grossissement du grain.

II.4. Le cobalt

Le cobalt élargit la région á, en

relevant la température du solidus et abaissant le point de

transformation a - y. Ajouté à l'acier, il n'a pas

d'effet durcissant appréciable sur l'austénite. En ce qui

concerne les propriétés mécaniques à froid, il

élève graduellement la charge de rupture à la traction et

la limite élastique, avec réduction correspondante de

l'allongement et de la striction. La résistance à la corrosion

est améliorée. Le cobalt est le seul élément qui

n'agisse pas directement pour augmenter la dureté produite par la trempe

et il faut recourir à un refroidissement plus rapide. Cet

élément fait que l'acier résiste à l'action du

revenu après trempe.

Le cobalt existe dans les aciers surtout sous forme de

carbure Co3 C. L'instabilité de celui-ci tend

à produire de la décarburation pendant le travail à chaud.

Étant donné que le chrome exerce un effet stabilisant par suite

de la formation de carbures complexes, contrecarre la fragilité et

diminue partiellement les difficultés de forgeage. Il en résulte

qu'on l'ajoute souvent aux aciers au cobalt, surtout dans ceux qui sont

à haute teneur en carbone. Toute la proportion du cobalt qui n'est pas

combinée avec le carbone, forme un composé intermétallique

Fe2 Co, qui donne avec le fer une série de solutions

solides.

II.5. Le manganèse

Le manganèse a une influence si favorable qu'il est un

constituant essentiel de n'importe quel acier industriel. Le seul

élément qui ait une importance plus grande est le

14

carbone. Le manganèse forme avec le fer gamma ( ), le

fer á et la cémentite, une série continue de solutions

solides. Les points Ar3 (correspondant à la transformation ->

á) et Ar1 (changement eutectoïde) sont notablement abaissés

par la présence du manganèse. Avec une teneur en manganèse

de 2%, les points critiques se confondent, même quand la teneur en

carbone est modérée. Des additions de manganèse

améliorent la fluidité, mais augmentent le retrait. La

conductibilité électrique est réduite.

Le manganèse est présent dans les aciers, en

partie sous forme d'impuretés résiduelles, en partie comme

résultat d'une désoxydation. Une partie du manganèse

constitue un élément d'addition intentionnelle pour

contrebalancer la mauvaise influence du sulfure de fer, en produisant du

sulfure de manganèse relativement moins nocif. Le manganèse

améliore les propriétés mécaniques et les

possibilités de travail à chaud. En tant que désoxydant,

le manganèse a une très grande efficacité et il est

employé pour obtenir de l'acier sain, sans défaut interne, tels

que les soufflures. Si la teneur en manganèse est inférieure

à 0.2% l'acier sera vraisemblablement ruché (soufflures

superficielles en nid d'abeilles) et donc non sain. Son action sur le sulfure

de fer est utilisée dans tous les aciers. Elle est

particulièrement importante dans les aciers de décolletage

à haute teneur en soufre. Des quantités de manganèse,

supérieures à 0.30%, augmentent la résistance à la

traction et à moindre degré, diminuent l'allongement et la

striction. L'amélioration de ténacité due au

manganèse varie directement avec la teneur en carbone. Une teneur en

manganèse de 1% augmente la résistance d'un acier à 0.10%

de carbone d'environ de 25%, alors que, dans le cas d'un acier à 0.50%

de carbone, l'augmentation de résistance est d'environ 50%. Avec 2% de

manganèse, l'effet de trempe à l'air devient si prononcé

que la résistance au choc n'est plus que le cinquième de ce

qu'elle était avec 1.40% de manganèse. Une teneur très

favorable en manganèse, pour avoir un acier à haute

résistance et ductile, est de 1.2% à 1.6% avec 0.25 à

0.30% de carbone (BOUTARFIF Fatma et GUELAI Noussaida).

II.6. Le molybdène

Les aciers au molybdène ont pris une importance

croissante pour la fabrication d'organes de machines. Le molybdène

améliore les propriétés de résistance aux chocs des

aciers trempés. Les recherches étendues et les résultats

constatés font que le molybdène est maintenant le plus largement

employé dans les aciers à haute résistance, en vue de leur

maintenir une bonne résistance aux chocs et une bonne résistance

aux températures élevées. Le succès des additions

de molybdène est dû à plusieurs causes. L'une d'entre

15

elles est d'éliminer pratiquement toutes tendances

à la fragilité de revenu, après trempe, dans les aciers au

chrome-nickel et dans d'autres aciers spéciaux. Le molybdène est

donc un élément d'addition qu'on emploie habituellement en

même temps que d'autres. Sauf dans les aciers pour outils, où la

teneur en molybdène peut atteindre 10%, en remplaçant du

tungstène, les additions de molybdène ont rarement besoin de

dépasser 1% pour produire leur maximum d'effet utile et souvent, elles

sont beaucoup plus faibles. Ainsi, de nombreuses variétés

d'aciers spéciaux contiennent seulement de 0.15 à 0.40% de

molybdène.

Cet élément se dissout facilement dans l'acier

fondu et, dans de certaines limites, il est retenu sous forme de solution

solide dans le fer á et la ferrite y. Sa solubilité à

1440° C'est de 24%. A la température ordinaire, elle est de 4%. A

400°C, elle est de 6%. Le molybdène est susceptible de former le

composé Fe3Mo2. L'acier chauffé pour être amené

à l'état de solution solide est soumis à une trempe,

présente un précipité de Fe3Mo2 très finement

dispersé (Philipe Berger).

Cependant le molybdène est un puissant formateur de

carbure et il existe en forte proportion dans l'acier, sous forme de carbures

complexes de molybdène et de fer, plus stable de beaucoup que le simple

carbure du fer. Ces carbures lentement solubles, donnent à la

présence au molybdène beaucoup de son effet trempant, qui vient

tout de suite après celui du carbone. Une caractéristique des

additions de molybdène (0.5 à 1%) est de permettre un traitement

thermique efficace des aciers au nickel-chrome, des aciers à hautes

teneur en manganèse..., en supprimant largement leur

susceptibilité à la fragilité de revenu. Celle-ci consiste

en une précipitation durcissant entraînant une diminution

considérable de la résistance aux chocs. Cela ne résulte

pas d'un adoucissement de l'acier. Mais en fait le molybdène est

favorable à un durcissement par revenu. Il se crée alors des

petites particules de Fe3Mo2. Par suite de la solubilité lente des

carbures, il faut des températures de revenu élevées pour

produire l'adoucissement.

Le molybdène agit d'une façon semblable à

celle du chrome, pour augmenter la résistance, l'aptitude à la

trempe et la résistance à l'usure, tout en gardant une bonne

ténacité. Il a donc divers effets favorables, analogues à

ceux du nickel. Les aciers au nickel-molybdène ont une limite

élastique élevée, mais ils ont une faible

résistance aux chocs, et une médiocre usinabilité. Ils

sont employés comme aciers de cémentation.

16

II.7. Le Nickel

Le nickel est le premier de tous les éléments

alliés employé à l'échelle industrielle. Il

confère aux aciers un ensemble de propriétés remarquables,

de sorte qu'il se trouve un emploi étendu pour toutes sortes

d'applications, notamment aux teneurs jusqu'à 5% dans les aciers devant

subir un traitement thermique ou une cémentation et pour des

pièces forgées au pilon. Le plein effet du nickel se produit

seulement quand on l'emploie en même temps que d'autres

éléments alliés.

Cet élément a une structure atomique du type

cubique à faces centrées, comme celle du fer gamma, avec lequel

il peut s'allier complètement en formant une série continue de

solutions solides. Il est aussi complètement soluble dans la ferrite et

sauf pour une petite proportion où il existe comme carbure de nickel

instable, associé avec le carbure de fer, il existe dans les aciers pour

pièces de construction, sous forme de solution solide dans la ferrite.

Le nickel a un comportement semblable au manganèse. Son

intérêt fondamental est qu'il abaisse notablement la

température des points critiques. Les points critiques Ac3 et Ac1 sont,

tous les deux, abaissés d'environ 10°C pour chaque 1% de nickel

ajouté.

Le nickel a une vitesse de diffusion assez faible. Il est

très utile pour retarder le grossissement du grain par chauffage

à hautes températures. Il contrebalance les effets pernicieux

d'un surchauffage. La perlite devient plus fines, sa teneur en carbone est

diminuée et ramenée, par exemple, à 0.75%, quand la teneur

en nickel est de 3% et à 0.45%, quand la teneur en nickel est de 10%.

Le carbure de nickel est très instable. L'effet

graphitisant du nickel est intermédiaire entre celui du cuivre et celui

du silicium. Cet effet est habituellement contrecarré en élevant

le manganèse jusqu'à une teneur de 0.6 à 0.9% (BOUTARFIF

Fatma et GUELAI Noussaida).

Le nickel n'a qu'un effet modéré sur la

trempabilité des aciers. En abaissant la température des points

critiques et la vitesse critique du refroidissement, il permet une plus grande

latitude dans les conditions du traitement thermique. On peut abaisser la

température de trempe, en réduisant ainsi les possibilités

de décarburation superficielle et de déformation. On peut avoir

une trempe moins brutale que celle exigée par des cahiers au carbone

seul. En faisant un revenu après trempe vers des températures de

550° à 650°C. Les aciers au nickel présentent les

meilleurs ensembles de caractéristiques mécaniques.

17

Avec de faibles teneurs en carbone, la présence de 2%

de nickel donne un acier très ductile, résistant aux chocs et

à la fatigue aux basses températures et avec des teneurs moyennes

en carbone, il améliore les propriétés

élastiques.

Comme le nickel élargit le domaine gamma, des teneurs

intermédiaires en nickel produisent la structure martensitique,

même avec un refroidissement lent, mais des teneurs encore plus

élevées donneraient à l'acier une structure

austénitique permanente.

II.8. Le silicium :

De même que le carbone, l'élément silicium

est toujours présent dans les aciers industriels. Il forme facilement

des solutions solides avec le fer, aux états delta, gamma ou alpha et

aussi avec la cémentite, en diminuant la solubilité de celle-ci.

Alors qu'il est surtout présent à l'état de solution

solide dans la ferrite, il y en a une petite proportion sous forme

combinée, c'est la silice SiO2, formant dans le métal des

inclusions non métalliques.

Les aciers à hautes teneur en carbone et en silicium

peuvent contenir du carbure de silicium (SiC). Celui-ci, en solution solide,

contribue à produire un grain grossier dans les aciers, alors que sous

la forme d'inclusions dispersées, il a un certain effet pour gêner

le grossissement du grain. Le silicium à l'état allié au

fer, élargit le domaine de la phase alpha du diagramme

d'équilibre, et quand il est présent en quantité

suffisante, les alliages restent constamment ferritiques. En élevant

ainsi le point de transformation, il demande des températures de trempe

plus élevées. Une tendance très dommageable, surtout

lorsque sa teneur 0.50%, est celle qui contribue à décomposer la

cémentite en fer et graphite. On contrecarre cet effet par un apport de

manganèse.

Le silicium améliore la résistance de l'acier

aux températures élevées. Les pellicules d'oxyde

superficiel formées les premières sont adhérentes et

inertes et elles empêchent rapidement une oxydation ultérieure.

Certains des aciers à haute teneur en chrome résistant à

la chaleur contiennent de 1 à 3% de silicium (Philipe Berger).

Néanmoins tous ces éléments jouent un

rôle alphagènes ou gammagènes ou encore

carburigène.

18

|