CHAPITRE I

GENERALITES SUR LES ACIERS

I.1 Définition

Les aciers sont les métaux les plus répandus

dans l'industrie et la construction mécanique d'une manière

générale, on les désigne ainsi par Fer + Carbone se

trouvant dans une proportion allant de 0,02 à 2% en masse (Air Formation

édition octobre 2007). Pour résister à ces sollicitations,

des éléments chimiques peuvent être ajoutés à

sa composition en plus du carbone. Ces éléments sont

appelés éléments d'additions, les principaux sont le

manganèse (Mn), le chrome (Cr), le nickel (Ni), le molybdène

(Mo).

I.2 Type

On distingue plusieurs types d'aciers selon le pourcentage

massique de carbone

qu'ils contiennent :

- les aciers hypoeutectoïdes de 0,0101 à 0,77 % de

carbone qui sont les plus

malléables; ils sont durcis par des

précipités de cémentite en faible quantité ;

- les aciers perlitiques ou eutectoïdes contenant du fer

á et la cémentite

- les aciers hypereutectoïdes : de 0,77 à 2,11 % de

carbone qui sont les plus durs

- il existe toutefois des aciers lédéburitiques

(Matériaux Métalliques).

I.3 Structure et phases de l'acier

a) Structure

À l'état stable, dit « recuit », la

structure de l'acier dépend de la composition :

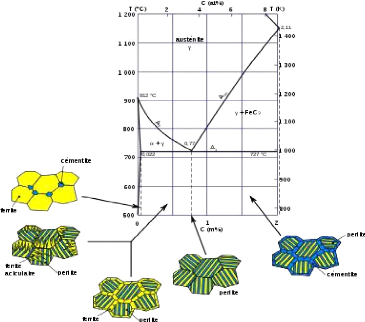

? en dessous de 0,008 % de carbone en masse, le carbone est

entièrement dissout dans la maille de fer á ; on parle de «

fer » ;

? entre 0,008 et 0,022 %C, on a dépassé la

limite de solubilité du carbone dans le fer ; le carbone forme du

carbure de fer Fe3 C appelé « cémentite

» ; ce sont des aciers extra-doux, qui ont une limite élastique Re

faible ;

? entre 0,022 et 0,77 %C, on a une structure biphasée

ferrite/perlite (la perlite est un eutectoïde lamellaire) ; les grains de

ferrite peuvent être de forme régulière, ou bien

aciculaires (en forme d'aiguille), cette structure est fragile et a une

mauvaise résistance à la corrosion, raison pour laquelle on

l'évite ; pour 0,77 % C, on a uniquement de la perlite ;

? entre 0,77 et 2,1 %C, on a une structure biphasée

cémentite/perlite.

4

Figure I.1 : structure cristalline des aciers

à l'état recuit

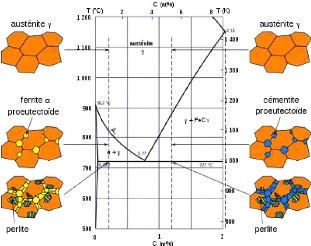

Pour un acier hypoeutectoïde, on passe d'abord par une

zone á + ã entre les températures A3 et A1, on a donc

d'abord formation de ferrite dite « proeutectoïde » (qui se

forme avant l'eutectoïde) qui « prend la place des joints de grain

». Puis, la perlite se forme à la température A1. On se

retrouve fréquemment avec des grains de perlite entourés de

ferrite.

Pour un acier hypereutectoïde, on passe d'abord par une

zone cémentite + ã entre les températures Acm et A1, on a

donc d'abord formation de cémentite proeutectoïde qui « prend

la place des joints de grain ». Puis, la perlite se forme à la

température A1 (les aciers I théorie/Métallurgie

générale).

5

Figure I.2 : germination des phases de l'acier

à partir des grains d'austénite au cours de refroidissement d'un

acier hypoeutectoïde et hypereutectoïde

b) Phase

b.1) Austénite

l'austénite (fer ) est une phase du fer stable entre

910°c et 1394°c. Elle a une structure cristallographique cubique

à faces centrées et amagnétique. Cette structure permet

une grande solubilité du carbone (jusqu'à 2,1% massique à

1147°c).

Certains éléments d'alliage comme le

manganèse, nickel, azote augmentent la plage de stabilité de

l'austénite, ils sont dits « gammagènes ». Avec un

dosage suffisant, ils permettent, grâce à une trempe, d'obtenir de

l'austénite à température ambiante à l'état

métastable. D'autres éléments (silicium, molybdène

ou chrome par exemple) tendent à déstabiliser l'austénite.

On appelle ces éléments « alphagènes »

b.2) Ferrite

La ferrite (fer ) est une phase de l'acier, sous la forme

d'une structure cubique centrée. Cette phase est observable lorsque la

température est inférieure à 912°c ou

supérieure à 1394°c. Si la teneur en carbone est très

faible, le passage de la structure cubique à faces centrées

(austénite) du fer à la structure cubique centrée

(ferrite), lorsque la température descend en dessous de 912°c,

résulte de l'apparition progressive du ferromagnétisme dans la

structure cubique centrée. En effet, pour des raisons liées

à

6

l'arrangement cristallin, l'alignement des spins responsable

du ferromagnétisme tend à stabiliser la structure cubique

centrée.

b.3) Cémentite

La cémentite ou carbure de fer est un composé

chimique dont la formule est Fe3C

et ayant la structure orthorhombique. Elle contient 6,67% de

C. c'est un composé très dur (Dureté Vickers HV = 700

à 800) mais très fragile

(A = 0%, Rm = 700 N/ ).

mm2

Elle forme avec la ferrite un composé appelé

perlite.

b.4) Perlite

Agrégat eutectoïde ayant une structure de lamelles

alternées de ferrite et de

cémentite, provient de la décomposition de

l'austénite. Ce constituant contient 0.8%C, il offre une dureté

usinable et une bonne résistance. La perlite est dure (HB200),

résistante (Rm850 MPa) et assez ductile (A%10).

b.5) Martensite

En ce qui concerne les aciers, la martensite (fer a)

est une phase métastable

Cette phase cristallise dans le système quadratique.

On peut la considérer comme une solution solide de carbone dans le

réseau distordu de la ferrite. Cette distorsion est

caractéristique d'un acier refroidi rapidement depuis la

température d'austénitisation, et elle coexiste souvent avec la

bainite et la troostite. La martensite possède une grande dureté

(HV = 700 - 900), mais présente l'inconvénient d'être

très fragile. Elle est ferromagnétique comme la ferrite. Elle

peut martensite se présenter sous différentes morphologies :

massive ou aciculaire. Cette dernière forme est de loin la plus

répandue dans le cas des aciers faiblement alliés (S.BENSAADA

2010).

b.6) Bainite

La bainite est le nom d'une microstructure de l'acier

découverte en 1930 par E.S. Davenport et Edgar Bain lors de leurs

études de la décomposition isotherme de l'austénite. Cette

phase se présente sous la forme d'un agrégat de plaquettes (ou

lattes) de ferrite et de particules de cémentite. Elle se forme lorsque

le refroidissement de l'acier est trop rapide pour obtenir la formation de

perlite mais trop lent pour obtenir la formation de martensite.

7

C'est un constituant qui présente les mêmes

phases que la perlite mais possède une structure particulière

fine, souvent en aiguilles, ce qui lui confère de bonnes

propriétés mécaniques. Elle est dure et assez facile

à usiner.

I.4 Différentes familles des aciers

a) Aciers non alliés

? Aciers non alliés à usage

général

Ils sont destinés à la construction soudée,

à l'usinage, au pliage etc. On distingue :

- le type S qui correspond à un usage

général de base (construction de bâtiment...) ;

- le type P pour usage des appareils à pression ;

- le type L pour les tubes de conduites ;

- le type E pour la construction mécanique ;

- le type R pour les rails.

La désignation de ces aciers comprend la lettre

indiquant le type d'acier, suivie de la valeur de la limite élastique

(Re) exprimée en méga pascals (MPa).

S'il s'agit d'un acier moulé, la désignation est

précédée de la lettre G. La désignation peut

être complétée par des indications supplémentaires

(pureté, application dédiée, etc.). ? aciers non

alliés spéciaux (du type c)

La teneur en manganèse est inférieure à

1 %, et aucun élément d'addition ne dépasse 5 % en masse.

Leur composition est plus précise et plus pure et correspond à

des usages définis à l'avance.

Leurs applications courantes sont les foreuses (perceuses),

ressorts, arbres de transmission, matrices (moules), etc.

Leur désignation comprend la lettre C suivie de la

teneur en carbone multipliée par 100. S'il s'agit d'un acier

moulé, on précède la désignation de la lettre G.

b) Aciers faiblement alliés

La teneur en manganèse est supérieure à 1

% et aucun élément d'addition ne doit dépasser 5 % en

masse. Ils sont utilisés pour des applications nécessitant une

haute résistance.

Il existe aussi les aciers à résistance

améliorée à la corrosion sont des aciers faiblement

alliés appelés également aciers patinables ou aciers auto

protecteurs, car dans certaines

8

conditions d'exposition, ils ont la faculté de se

couvrir d'une couche protectrice appelée « patine ».

c) Aciers fortement alliés

Au moins un élément d'addition dépasse

les 5 % en masse, destinés à des usages bien spécifiques,

on y trouve des aciers à outils, réfractaires, maraging

(très haute résistance, utilisés dans

l'aéronautique et pour la fabrication de coque de sous-marins),

Hadfields (très grande résistance à l'usure),

Invar (faible coefficient de dilatation).

? Les aciers inoxydables

Les aciers inoxydables sont classés en quatre familles:

ferritique, austénitique, martensitique et austéno-ferritique.

Ils sont une des grandes familles des aciers qui présentent une grande

résistance à la corrosion, à l'oxydation à chaud et

au fluage (déformation irréversible). C'est un acier fortement

allié, ses applications sont multiples : chimie, nucléaire, mais

aussi couteux et équipements ménagers. Ces aciers au moins 12% de

chrome (Myriam Olivier, 2006).

? Les aciers multiphasés

Ces aciers sont conçus suivant les principes des

composites : par des traitements thermiques et mécaniques, on parvient

à enrichir localement la matière de certains

éléments d'alliage. On obtient alors un mélange de phases

dures et de phases ductiles, dont la combinaison permet l'obtention de

meilleures caractéristiques mécaniques. On citera, par exemple

:

- les aciers Dual Phase qui sont la

déclinaison moderne de l'acier damassé, mais où la

distinction entre phase dure (la martensite) et phase ductile (la ferrite), se

fait plus finement, au niveau du grain ;

- les aciers duplex formés de ferrite et

d'austénite dans des proportions sensiblement identiques ; les aciers

TRIP (Transformation Induced Plasticity), où l'austénite

se transforme partiellement en martensite après une sollicitation

mécanique. On débute donc avec un acier ductile, pour aboutir

à un acier de type Dual Phase ;

- les aciers damassés où des couches blanches

ductiles pauvres en carbone absorbent les chocs, et les noires, plus riches en

carbone, garantissent un bon tranchant.

9

I.5 Propriétés et

caractéristiques

L'acier est un alliage essentiellement composé de fer,

sa densité varie donc autour de celle du fer (7,32 à 7,86),

suivant sa composition chimique et ses traitements thermiques. Les aciers ont

un module de Young d'environ 200 GPa (200 milliards de pascals),

indépendamment de leur composition. Les autres propriétés

varient énormément en fonction de leur composition, du traitement

thermomécanique et des traitements de surface auxquels ils ont

été soumis.

Le coefficient de dilatation thermique de l'acier vaut

11,7×10 °C-1.

Les aciers ont quasiment tous le même module de YOUNG : E ?

200 GPa.

L'austénite a un module de YOUNG plus faible que la

ferrite :

E ferrite = 207 GPa ; E austénite = 193 GPa.

La ferrite a une masse volumique ñ de 7 874 kg/m3, celle

de l'austénite vaut 8679 kg/m3. On utilise en général des

aciers hypoeutectoïdes (moins de 0 ,77 % de carbone). De manière

globale (ARFAOUI Ali, CHAKER Med Amir) :

- les aciers austénitiques sont très ductiles

mais ont une limite élastique très basse, en effet, leur

structure cubique à face centrée permet de nombreux glissements

faciles entre les plans cristallins ; ils sont facilement formables à

température ambiante ;

- les aciers martensitiques ou bainitiques (aciers

trempés) ont une haute limite élastique mais une faible

ductilité (voir ci-dessus) ;

- les aciers ferritiques sont entre les deux.

Voici à titre indicatif des valeurs typiques.

|

Acier

|

Limite élastique

Re (MPa)

|

Allongement à la rupture

A %

|

|

Acier extra-doux (ferritique

très bas carbone)

|

150

|

35

|

|

Acier austénitique

(hypertrempe)

|

200

|

25 - 50

|

|

Acier ferritique

|

200 - 400

|

20 - 25

|

|

Acier martensitique (trempe)

|

400 - 1000

|

10 - 20

|

Tableau I.1 : valeurs typique des

caractéristiques mécaniques

10

La ferrite et la martensite sont ferromagnétiques ;

l'austénite est paramagnétique. Un aimant adhère donc

moins bien à l'austénite qu'à la ferrite ou à la

martensite ; on utilise souvent le « test de l'aimant » pour

reconnaître un acier austénitique. L'austénite est souvent

qualifiée à tort « d'amagnétique » (ce terme n'a

pas de sens physique). Au-delà de 770 °C (point de CURIE), la

ferrite devient paramagnétique, elle perd son aimantation.

On augmente les propriétés magnétiques

(perméabilité magnétique) des aciers ferritiques par

addition de silicium à moins de 4 % : de trop fortes teneurs fragilisent

l'acier. On utilise naturellement des aciers bas carbone (<0 ,01 %),

celui-ci étant gammagène.

En conclusion les propriétés de l'acier

dépendent, en général, des éléments

d'addition ou défauts inclus dans l'acier.

11

|