I.1.4.2. Les politiques de maintenance

Maintenance

Contrôle

Prédictive

Corrective

Ronde

Tx systmatiques

Préventive

Inspection

Conditionnelle

Etat du bien

Visite

Dépannage ou Mce palliative

Défaillance partielle

Palliative et curative

Défaillance

Défaillance

totale (panne)

Réparation

Avec modification

Mce

d'amélioration

Sans modification

Mce curative

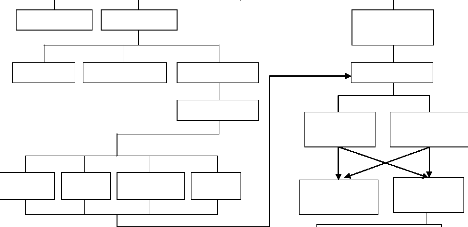

Fig.I.2 : Concepts et différents travaux dans le

cadre de la Maintenance d'un équipement

14

I.1.4.3. Emploi préférentiel des diverses

formes de maintenance Le chef de maintenance qui dispose de plusieurs

méthodes :

? Maintenance corrective ; ? Maintenance préventive :

- Par visites systématiques ou conditionnelle

(prédictive) ; - Par travaux systématiques.

? Maintenance palliative ou curative :

- Dépannage ; - Réparations.

Il doit utiliser de préférence l'une ou l'autre

de ces méthodes, en fonction de l'évolution de l'état du

matériel pour obtenir un coût de maintenance minimum. C'est ainsi

que pendant la phase d'installation et de mise en route d'un matériel,

prédominance sera donnée à la maintenance corrective qui

sera sans doute pratiquée avec intérêt pendant les 2 ou 3

premières années de fonctionnement.

Pendant la vie normale du matériel, on donnera le pas

à la maintenance préventive et celle-ci sera d'autant plus

importante qu'il s'agira d'une machine-clé pour la production.

On commencera par des visites systématiques dès

l'arrivée du matériel dans l'entreprise puis l'on continuera par

des travaux de révisions systématiques intercalées avec

des inspections tant que l'état du matériel conditionnera la

production. Au contraire, pour des machines devenues vétustes, la

maintenance palliative sera sans doute plus rentable et l'on attendra que le

matériel tombe en panne pour procéder à sa

réparation.

C'est grâce à un contrôle comptable que le

chef de maintenance sera à même de déterminer exactement le

moment où un changement de méthode s'impose. Cela

nécessitera une comptabilisation de toutes les interventions

pratiquées sur le matériel de l'entreprise et la

récapitulation annuelle des dépenses par machine et par type de

maintenance.

15

I.1.4.3.1. Organisation de la maintenance

corrective

Dans les processus industriels, que le fonctionnement soit

discontinu ou continu pour le maintien ou la remise en état de l'outil

de production, nous chercherons à améliorer la qualité de

l'intervention qui doit se traduire par une meilleure qualité du produit

fabriqué ou du service rendu et à diminuer le « temps propre

d'indisponibilité» par une organisation appropriée et une

mise en oeuvre de moyens adaptés.

S'effectue à 3 niveaux afin de réduire les

immobilisations des

matériels :

· avant la panne,

· au déclenchement de la panne,

· après la panne.

a) Organisation avant la panne

Il faut pouvoir rassembler tous les moyens nécessaires

à une intervention rapide.

Connaissant l'organisation et la structure du service nous

pouvons récupérer rapidement :

? La documentation relative au

matériel

? Le dossier technique :

il comprend tous les renseignements et documents qui concernent un

même type de machine :

· Eléments d'identification : désignation

du type, constructeur,

caractéristiques générales,

listes des machines du même type, fiche technique ;

· Répertoire des documents classés dans le

dossier ;

· Synthèse des modifications effectuées

sur ces machines ;

· Nomenclature de la machine ;

· Instructions de maintenance.

? Le dossier historique : il

comprend tous les renseignements et documents concernant la vie d'une machine

:

· Les modifications, y compris les améliorations de

maintenance ;

· Les commandes extérieures ;

· Les ordres de travaux ;

· Les rapports d'expertise ou d'incident ;

· La fiche historique :

16

Relative à chaque machine, regroupe les informations

concernant les interventions de maintenance effectuées :

· Numéro d'ordre des travaux ;

· Date d'exécution ;

· Nature et désignation du travail ;

· Temps passé ;

· Coût de l'intervention ;

· Durée d'arrêt à l'intervention ;

· Nombre d'unités d'usage ou d'heures de

fonctionnement.

? Documentation relative aux

travaux

? La demande de travail (DT)

: elle émane le plus souvent d'un responsable

production qui la dirige vers le responsable de maintenance qui

l'enregistre.

? L'ordre de travail (OT) : c'est

la fiche d'ordonnancement qui comporte tous les éléments relatifs

à la programmation et au lancement (dates, délais,

matières et outillages, éléments de

sécurité).

? Le bon de travail (HT) : il

constitue l'interface

« méthodes/réalisation ». Tous les

éléments relatifs à la quantification et à la

qualification du travail y figurent, de façon à permettre la

valorisation du bon (estimation du coût de maintenance).

Les trois fiches précédentes ne sont valables

que si le travail à faire ne comporte qu'une seule phase (ensemble

d'opérations confiées à un même ouvrier ou une

même équipe, dont le début et la fin sont bien

définis, et dont le contenu est contrôlable).

Elles sont le plus souvent regroupées sur un carnet

à souche dont le numéro d'OT est pré imprimé.

? L'outillage de première urgence :

pour respect des règlements de sécurité ; de

contrôle ; de mesure ; de diagnostic ; etc.

17

b) Organisation au moment du déclenchement de la

panne A ce niveau nous dégageons 3 phases importantes.

1ère phase : enregistrement de

l'appel

Il peut provenir d'une alarme, d'un coup de

téléphone, d'un télex, d'une communication orale ou par

écrit (demande de travaux de maintenance).

2ème phase : l'analyse du travail

Dans un premier temps, il faut appliquer ou faire appliquer

les consignes pour une intervention immédiate. Elles peuvent être

liées à la sécurité, aux arrêts de

production, au nettoyage préalable des abords.

Il faut ensuite organiser le poste de travail, rassembler les

moyens matériels, constater les anomalies pouvant se présenter et

voir le meilleur moyen d'y remédier.

3ème phase : la discussion au niveau de

l'analyse

Nous pensons qu'à ce stade il faut se poser les

questions de la méthode interrogative : « Quoi ? Qui ? Quand ?

Où ? Comment et combien ? » Afin de ne pas faire une intervention

trop poussée et choisir entre le dépannage (intervention

provisoire) et la réparation (intervention définitive).

Contrairement au dépannage, à chaque fois que

cela est possible, la réparation se fait dans l'atelier central

plutôt que sur le site. Le travail est ainsi réalisé dans

de meilleures conditions.

Une réparation méthodique passe

nécessairement par les étapes suivantes : diagnostiquer les

causes de panne ; expertiser le matériel ; décider si

l'intervention doit se faire sur le site ou dans l'atelier de maintenance ;

préparer le poste de travail ; respecter les consignes de

sécurité ; rassembler les moyens matériels et humains.

18

c) Organisation après la panne

Après l'intervention en dépannage le technicien

a plusieurs tâches à effectuer :

· faire le compte rendu de l'intervention ;

· déclencher éventuellement une remise en

service du matériel pour le personnel utilisateur ;

· mettre à jour le stock de pièces

détachées ;

· exploiter les résultats des dépannages

;

· corriger la gamme-type de démontage ou

d'auscultation ;

· mis à jour de l'historique des pannes.

I.1.4.3.2. ORGANISATION DE LA MAINTENANCE

PRÉVENTIVE

1. Organisation de la maintenance préventive

systématique

Ces opérations étant parfaitement

stabilisées dans le temps, permettent une organisation rationnelle.

Cependant elles doivent être utilisées à bon escient, le

critère « coût » étant un élément

déterminant dans le choix de cette méthode. Les interventions se

faisant à partir d'un échéancier préétabli,

la mise en oeuvre des moyens en personnels et en matériels, des

procédures de sécurité, des procédures

d'intervention (chronologie des opérations, réglages) se fait

avec un minimum d'aléas. Les types de travaux entrant dans le cadre de

cette maintenance autorisent une préparation rigoureuse, précise

et conséquente. La répétitivité de ces tâches

permet de rentabiliser facilement l'aspect méthode. Le compte rendu

d'intervention est très important notamment pour les opérations

de surveillance (inspection et visite) et permettra une exploitation

ultérieure.

2. Organisation de la maintenance préventive

conditionnelle

Le choix du matériel où sera appliquée

cette méthode étant fait (matériel stratégique d'un

processus de production), nous pouvons mettre en évidence les

différentes étapes du suivi du matériel en exploitation.

Cette méthode de maintenance implique la mise en oeuvre de techniques de

contrôle en cours de fonctionnement. A ce titre se posent deux questions

fondamentales :

· quelle(s) technique(s) utilisée(s) ?

· quelles modalités de mise en oeuvre adopter ?

5. Choisir l'accéléromètre sachant que

l'accéléromètre idéal devrait avoir une très

grande sensibilité, une large gamme de fréquence, un très

faible poids.

19

a- Parmi les techniques de contrôle en cours de

fonctionnement nous avons : l'analyse des huiles de lubrification,

l'analyse des vibrations, l'évaluation et le suivi des performances, la

thermographie, etc...

La technique vibratoire est celle qui donnera le plus grand

nombre de renseignements notamment dans le domaine des machines tournantes.

b- Modalités de mise en oeuvre pour une analyse

de vibrations

1. Prendre connaissance des principales causes de vibrations,

exemples : balourds, défauts d'alignements, lubrification insuffisante

ou/et les caractéristiques mal adaptées, défauts de

fixation au sol, perturbations dues à la circulation des fluides,

phénomènes de résonance, mauvaise mise à la terre

des rotors et des stators pour les moteurs, etc.

2. Identifier la ou les causes les plus probables.

3. Avoir une idée sur la nature des vibrations.

Sachant qu'une vibration correspond à un mouvement oscillatoire, ce

mouvement peut être périodique, aléatoire ou

transitoire.

4. Choisir le facteur le mieux adapté permettant

d'interpréter les vibrations. Trois paramètres peuvent

décrire une vibration :

? le déplacement qui est la distance parcourue par le

point de mesure depuis sa position neutre. Il est proportionnel à la

contrainte dans le matériau et se mesure en millimètres (mm) ;

? la vitesse qui est la rapidité à laquelle se

déplace le point de mesure. Elle se mesure en millimètres par

seconde (mm/s) ;

? l'accélération qui est la variation de la

vitesse avec le temps. Elle est proportionnelle à la force

appliquée sur l'objet, et se mesure en mètres par seconde au

carré (m/s2).

Les valeurs de ces trois paramètres sont reliées

entre elles par une fonction de la fréquence f et du temps, ce qui

permet, en détectant l'accélération, de pouvoir convertir

ce signal en termes de vitesse à l'aide d'intégrateurs

électroniques.

Les mesures des déplacements sont effectuées

pour le contrôle de phénomènes vibratoires à basse

fréquence. Les mesures d'accélération sont

utilisées pour les délections de phénomènes

vibratoires à haute fréquence. Cependant la vitesse de vibration

est souvent considérée comme le meilleur paramètre

utilisable sur une large gamme de fréquence.

20

Ces conditions étant incompatibles, il faut trouver un

compromis idéal. Certains accéléromètres ont

été étudiés pour supporter d'extrêmes

conditions d'environnement.

6. Choisir l'emplacement de

l'accéléromètre en fonction de critères

prédéterminés et d'indications proposées par le

fabriquant du matériel de contrôle des vibrations.

7. Définir les précautions à prendre au

montage de l'accéléromètre.

8. Choisir la mesure la mieux appropriée au cas

considéré. Il y a deux façons de rendre utilisables les

signaux de vibrations :

· mesure du niveau global des vibrations à l'aide

d'un simple mesureur de vibrations ;

· analyse en fréquence qui consiste à

découper le signal de vibrations en bandes de fréquences dans

chacune desquelles le niveau est mesuré.

La mesure du niveau donne l'indication de la

sévérité des vibrations, mais quand on veut

connaître les causes d'une vibration excessive, la possibilité

d'en mesurer la fréquence est d'une aide précieuse.

L'enregistrement des mesures et des graphiques des courbes de

tendance se fait :

· soit sur microfilm ;

· soit sur ordinateur avec sortie sur imprimante.

9. Analyser le spectre.

La technique d'analyse la plus puissante est l'analyse spectrale

en fréquence :

· car des variations mineures de certaines composantes

spectrales n'affecteront pas nécessairement le niveau vibratoire global,

mais seront décelables dans le spectre de fréquence, et

indiqueront souvent la naissance d'une panne ;

· car une augmentation du niveau vibratoire global

indique que quelque chose s'est modifié, mais ne donne aucune indication

quant à la source du changement, tandis que ceci est souvent

indiqué par la fréquence à laquelle le changement est

intervenu.

10. Détecter la future défaillance.

L'une des approches du problème de la détection

d'un défaut dans les conditions de fonctionnement est la comparaison des

niveaux vibratoires avec des critères standards.

11. Diagnostiquer les causes de défaillance.

21

La fréquence à laquelle apparaît une

variation dans le spectre donne une information fondamentale sur la source

probable, qui est souvent reliée par exemple à l'une des vitesses

de rotation.

c- Les matériels

Les appareils peuvent être installés de

façon permanente ou être utilisés manuellement en capteur

mobile.

L'utilisation rationnelle par la mesure d'ondes de choc offre

les avantages suivants : elle assure une surveillance objective de

l'état des roulements, elle supprime le risque d'un arrêt

inopiné de la production, elle permet de planifier le travail de

maintenance corrective à effectuer et donne le moyen d'utiliser chaque

roulement au maximum de ses possibilités.

|