IV. L'intérêt économique d'une

stratégie Lean pour l'entreprise

Pour se protéger des crises financières, qui

affectent leur stabilité, toutes les entreprises cherchent à

améliorer leurs performances, afin de maximiser les profits et minimiser

les pertes. C'est particulièrement vrai depuis les années 2000,

avec la volonté des gouvernements de diminuer les dépenses de

santé.

Nous allons tout d'abord définir la performance de

façon générale. Ensuite, nous étudieront comment le

Lean peut influencer cette performance, à travers la chasse aux

gaspillages.

Qu'est-ce que la performance?

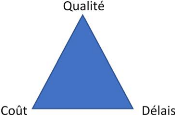

Nous pouvons décrire la performance grâce

à deux outils. Le premier est couramment utilisé dans le domaine

de la gestion de projet. La performance peut être décrite à

l'aide d'un triangle, dont les trois sommets sont une bonne qualité, un

coût maitrisé et des délais respectés :

18

Figure 1 : Modèle de la performance en gestion de

projets

L'évaluation de la performance se fait alors en

analysant l'équilibre entre ces trois dimensions. Cet équilibre

doit correspondre aux besoins du client, et cela influencera sa

satisfaction.

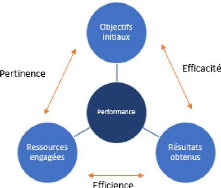

Le deuxième est le modèle de performance de

Gilbert, qui décrit la performance comme « Un équilibre

entre les objectifs visés, les moyens matériels et

immatériels pour les réaliser, et les résultats obtenus

» (GILBERT & YALENIOS, 2017). On peut alors préciser trois

axes d'évaluation de la performance :

- La pertinence, qui est définie par le rapport entre

les objectifs initiaux et les ressources acquises pour les atteindre.

- L'efficience, qui est le rapport entre les résultats

obtenus et les ressources utilisées - L'efficacité, qui est le

rapport entre les résultats obtenus et les objectifs initiaux.

Figure 2 : Schéma représentant le

modèle de performance de Gibert (GILBERT & YALENIOS,

2017)

19

On peut développer la performance d'une organisation en

agissant sur ces trois axes. On cherchera alors à optimiser les

méthodes d'acquisition des ressources pour n'obtenir que ce qui est

nécessaire (pertinence), ou bien améliorer les méthodes de

production des résultats afin de diminuer la consommation des ressources

(efficience) ou encore fixer des objectifs au en tenant compte des

capacités réelles de l'organisation (efficacité).

Ces deux modèles peuvent être appliqués

à un service d'Assurance Qualité, qui agit alors comme une

organisation à l'intérieur de l'entreprise, en étant

à la fois un fournisseur de services, mais aussi un client,

vis-à-vis des autres départements de l'entreprise.

Les gaspillages nuisent à la performance

Nous avons vu précédemment cinq valeurs

appliquées par les japonais sur l'usine Toyota, pour redresser la

performance de l'entreprise :

- Réduire les gaspillages

- Assurer une qualité optimale des produits, dès le

début de la production

- Produire à la demande des clients, pour réduire

les stocks

- Impliquer le personnel de production dans le diagnostic et la

résolution des problèmes

- Favoriser l'amélioration en continu, de façon

dynamique et en intégrant tous les acteurs

concernés

Nous allons voir que la réduction des gaspillages

facilite l'adoption des quatre autres valeurs. Les gaspillages nuisent à

la performance, car ils ajoutent un coût supplémentaire et non

essentiel au cout de fabrication d'un produit. Michael BALLE et Godefroy

BEAUVALLET définissent dans leur ouvrage Le Management Lean

(2016) la marge d'une entreprise. C'est un facteur de rentabilité,

qui représente la différence entre le prix, c'est-à-dire

ce que le client donne pour un produit, et les couts engagés par

l'entreprise pour ce produit :

Marge = Prix - Coût

Selon ces deux auteurs, « toute activité

industrielle a un coût inévitable, auquel s'ajoute un

surcoût évitable : le coût de gaspillage (BALLE &

BEAUVALLET, Le Management Lean, 2016). On peut donc écrire :

20

Marge = Prix -- (Coût inévitable +

surcoût évitable)

En diminuant le surcout évitable, on diminue le

coût global de production, et on augmente donc la marge

engendrée.

Dans la philosophie Lean, le gaspillage est défini

comme « le coût de la non-valeur ajoutée » (

(BALLE & BEAUVALLET, Le Management Lean, 2016). Cela nous amène

à définir le terme de valeur ajoutée, qui peut être

traduit par « la valeur que le client est en droit d'attendre d'un

produit ou service, qui correspond à la satisfaction d'un besoin

» (DEMETRESCOUX, 2017).

Nous retrouvons ici la satisfaction du client, qui est au

coeur d'une démarche qualité. Le gaspillage serait alors

l'utilisation de ressources pour produire un produit ou un service, mais qui

n'ajouterait pas de valeur au produit, du point de vue du client.

Taiichi Ôhno, ingénieur chez Toyota, est le

premier à avoir étudié en détail cette non-valeur

ajoutée. Il montre dans son livre Toyota Production

System4 que la vraie valeur du travail ne représente

qu'une partie du temps des opérateurs, le reste pouvant être

qualifié de gaspillage. Il a ainsi détaillé sept

catégories de gaspillages, qu'il appelle Mudas (déchets

en japonais). Ils peuvent être rencontrés dans tous les domaines,

comme les zones de production ou les espaces de bureaux.

- Surproduction : produire plus que le besoin, ou bien

trop tôt par rapport au besoin. C'est le plus important des types de

gaspillages, car il peut entrainer d'autres types de gaspillages, comme les

stocks.

- Attente : toute ressource (machine, personnel,

matière) à l'arrêt, en attente. Cela entraine des stocks,

mais peut aussi altérer la ressource (péremption de

matière, désengagement du personnel)

- Transport : tout déplacement de ressource

(matériel, personnes, information), qui n'est pas nécessaire

à la production.

4 Source : Source : Taiichi Ôhno, Toyota

Production System : beyond large-scale production, Productivity Press,

(1988)

21

- Stocks : accumulation de plus de matière que

le minimum raisonnable pour la production. Cela engendre un cout très

important, car un stock nécessite de la place qui n'est plus disponible

pour la production, mais il faut aussi garantir de bonnes conditions pour

éviter d'altérer la matière. Enfin, d'un point de vue

comptable, les produits stockés sont une perte, car ils ont

consommé de la ressource, nais n'ont pas encore été

valorisés.

- Mouvement : tout mouvement superflu, qui est

dangereux ou pénible pour le personnel. - Défaut : toute

perte entrainée par une activité qui ne correspond pas à

l'exigence. Cela

concerne aussi les activités qui ne sont pas «

bonnes du premier coup », et qui nécessitent

une correction, ne réparation ou la mise au rebut de la

production.

- Processus excessif (ou sur-qualité) :

processus qui comporte des actions superflues, ou excessivement complexe. Cela

peut être la source d'erreurs, et donc paradoxalement, de

défauts.

Un huitième gaspillage a été

rajouté ultérieurement, et concerne une mauvaise utilisation du

potentiel humain des collaborateurs, par exemple, en ignorant le potentiel des

opérateurs dans les activités d'amélioration continue, qui

sont pourtant au contact de l'outil de production et ses dysfonctionnements.

Ces gaspillages peuvent être engendrés par deux

autres formes de gâchis, qui en sont donc des causes plus profondes. Le

premier est appelé Mura, ou variabilité et le

deuxième Muri, l'excès.

La variabilité et l'excès, des causes de

gaspillages

Le mot Mura désigne en japonais ce qui est

irrégulier, variable ou aléatoire. En pratique, cela se traduit

par des pics d'activités en fin de période, une

répartition inégale de la charge de travail, un manque de

standards conduisant à la variabilité des résultats, mais

aussi des pannes, l'absentéisme, ou encore des ruptures

d'approvisionnement.

Tout cela conduit à produire des gaspillages, qui ont

pour rôle de prévenir ces évènements

aléatoires. On peut penser aux stocks de matière première

ou d'en-cours, pour pallier des ruptures de la chaine de production, ou encore

à l'attente engendrée si ces stocks ne sont pas suffisants. Des

défauts sont aussi engendrés par la variabilité des

processus, qui ne sont alors plus conformes aux exigences.

22

Le mot Muri désigne tout ce qui est excessif

dans une organisation. Cela peut être l'achat d'un trop grand nombre de

machines pour les besoins de la production, une sur-utilisation d'un

équipement, ou bien la fixation de délais excessivement courts,

une surcharge de travail ou de pression sur les employés. Cela peut

entrainer des pannes, qui provoquent des attentes sur la chaine de production,

mais aussi de la fatigue et du stress pour le personnel.

Pour conclure, nous avons vu que l'ensemble des outils Lean

ont pour but de réduire ces gaspillages, en préservant les

ressources utilisées à mauvais escient, et en améliorant

les processus de production, ce qui permet d'augmenter la productivité

d'une entreprise.

Cependant, les Hommes sont au coeur du travail, et de la

performance d'une entreprise. En effet ils dirigent l'entreprise, prennent des

décisions et contrôlent l'outil de production. Quelle est leur

place dans une démarche Lean, et quels sont les apports d'une telle

démarche pour le management ?

|