Conclusion

L'objectif de cette enquête était d'apporter une

validation empirique aux hypothèses soulevées lors de la revue de

l'Etat de l'art. Grâce aux résultats obtenus, nous avons pu en

premier lieu comprendre que le Lean est bien intégré au quotidien

dans les industries pharmaceutiques, et cela au quotidien.

L'intérêt réglementaire du Lean est

perçu, car cette méthodologie est bien intégrée

dans les BPF Les deux méthodologies ne sont pas contradictoires, et le

Lean permet même de faciliter l'application du référentiel.

Malgré cela, les BPF n'encouragent pas l'application du Lean. Cela est

expliqué par l'obligation de résultats et non de moyens du

référentiel. La comparaison des deux populations

interrogées a montré un résultat plutôt

homogène concernant les questions posées.

L'intérêt économique de l'application

d'une stratégie Lean est bien perçue par les répondants.

Deux principes sont peu appliqués en industrie pharmaceutique,

concernant l'adoption d'une philosophie à long terme et la production

constante et lissée. Cela confirme les difficultés

soulevées dans l'état de l'art.

50

Enfin, l'intérêt humain est bien perçu par

les répondants, concernant la productivité, la

sécurité ou le partage avec les autres. De plus, les effets

négatifs possibles ne sont pas rencontrés pour la majorité

des répondants.

Nous pouvons donc conclure que les hypothèses

soulevées sont bien vérifiées en entreprise. Nous allons

maintenant examiner les opportunités et limites soulevées par

l'adoption d'une méthodologie Lean, dans le cadre de missions

d'amélioration, menées durant cette année d'alternance

dans l'entreprise Novo Nordisk.

IV. Observations

Durant cette année de formation, plusieurs missions

m'ont été confiées. La première consistait à

suivre et améliorer le processus de supervision des APS (Aseptic

Process Simulation, ou Simulation de Procédé Aseptique). La

deuxième mission consistait à mettre en place une démarche

Nécessaire et Suffisant, pour les activités du service Assurance

Qualité.

Après avoir décrit le procédé de

simulation aseptique, nous allons analyser ces missions d'amélioration,

qui ont été menées en suivant une méthodologie

Lean. Nous tenterons de déterminer l'intérêt d'une telle

démarche pour ces cas pratiques, et en examinerons les avantages et les

limites.

Le processus de simulation de procédé aseptique

Comme nous l'avons vu auparavant, les médicaments

contenant de l'insuline doivent être produits de façon aseptique,

de leur filtration stérilisante à la fin du remplissage.

Les Bonnes Pratiques de Fabrication imposent des exigences

particulières aux industries pharmaceutiques produisant des

médicaments stériles, qui ne peuvent pas être

stérilisés à la fin du processus. Selon cette

réglementation, « la validation des procédés de

fabrication aseptique doit comprendre la simulation du procédé

à l'aide d'un milieu de culture », c'est-à-dire qu'on

exécute le processus de production aseptique en utilisant un milieu de

culture favorable à la croissance des micro-organismes. Cela permet

d'identifier d'éventuelles contaminations.

51

Chez Novo Nordisk, cette validation des procédés

de fabrication est évaluée par les APS, via un rapport de

validation. Le respect des critères de validation et la

non-contamination du média permettent d'approuver le rapport, et de

valider les procédés de fabrication de l'entreprise.

Ce processus est supervisé par l'Assurance

Qualité, qui assiste en direct ou en visionnant des enregistrements

à l'ensemble des activités du processus. Le rôle d'un

superviseur est de vérifier le bon comportement aseptique des

opérateurs de production et techniciens de maintenance, ainsi que de

s'assurer du respect des procédures applicables.

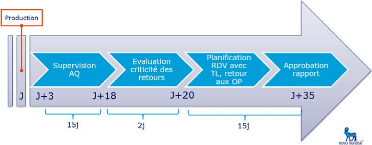

Production Contrôle qualité Assurance

Qualité

Lavage et Approbation

Formulation Remplissage Incubation Inspection

Stérilisation de l'APS

Figure 18 : Processus simplifié de la

réalisation d'un APS

En cas d'observation, un retour doit être

effectué à la personne concernée, sous forme d'une

remarque, ou d'une reformation. Ces retours, s'ils sont critiques, doivent

être faits avant l'approbation du rapport de validation.

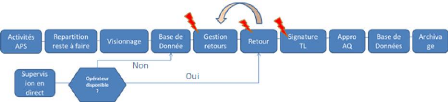

Nous pouvons représenter ce processus ainsi :

Figure 19 : Processus simplifié de la supervision

des APS par l'Assurance Qualité Etat des lieux

préalable

Ma mission a débuté avec une formation à

la supervision des APS, pour le processus de remplissage. Cette formation m'a

permis d'être habilitée à réaliser cette

activité. Cette

52

supervision s'effectue en zone de production, ou bien à

l'aide d'enregistrements vidéo. Cela m'a permis d'avoir un regard

interne sur ce processus, et d'en comprendre les dysfonctionnements.

La supervision des APS par l'Assurance Qualité est

suivie et pilotée grâce à un board de performance

hebdomadaire. Plusieurs indicateurs de performance y sont

évalués, concernant notamment l'état de la supervision en

cours, les délais de retours aux opérateurs ou bien l'approbation

de l'APS.

Nous avons pu nous rendre compte qu'un indicateur de

performance était souvent peu respecté. Cela concernait le temps

nécessaire pour réaliser les retours aux opérateurs, qui

dépassait parfois 60 jours après la réalisation des

activités, entrainant la perte des enregistrements vidéo

associés. Cela avait pour conséquence de ne pas avoir de support

pour effectuer les retours aux opérateurs. De plus, les

procédures du groupe exigent que les retours aux opérateurs

soient effectués le plus rapidement possible après

l'observation.

Il a donc été décidé de

réaliser un document A3, qui est un outil de résolution

systématique des problèmes, aussi appelée 8D pour 8

disciplines. Il est disponible en annexe (Annexe 3).

Amélioration du flux de retours APS

Résolution du problème

La clarification du problème montre que les retours

sont effectués trop longtemps après les activités. La

recherche du point d'origine pointe les étapes de gestion des retours

par l'Assurance Qualité, et de retour aux opérateurs, qui

s'effectuent en zone de production.

Figure 20 : Processus détaillé de la

supervision des APS par l'Assurance Qualité, avec recherche du point

d'origine des problèmes.

53

Après l'étape de clarification, nous nous sommes

aperçus qu'il y avait deux problèmes distincts à

résoudre, qui ont fait l'objet de deux recherches de causes :

- La gestion des retours commence trop tard après la

supervision,

- Il y a des difficultés pour faire les retours une fois

les observations faites.

Nous avons recherché toutes les causes possibles, en

utilisant un diagramme d'Ishikawa. En analysant ces retours d'un point de vue

Lean, nous pouvons identifier un grand nombre de gaspillages :

- Transport : Les retours aux opérateurs sont

effectués en zone à atmosphère contrôlée,

difficile d'accès. Des retours fréquents posent un

problème de sécurité, car il faut limiter l'accès

à ces zones pour éviter les contaminations par exemple. De plus,

cela allonge le temps de déplacement.

- Stock : A cause de ces déplacements

difficiles, les retours sont effectués seulement après

réception de tous les créneaux de supervision, et pas dès

la réception de chaque créneau. Cela crée un stock

d'informations.

- Retards : Ces stocks d'information créent des

retards pour les retours, qui ne sont pas effectués dès que cela

est possible.

- Sur-qualité : Les retours non-critiques sont

traités de la même manière que les retards critiques.

Après avoir effectué un diagramme d'Ishikawa

pour rechercher les causes possibles, nous avons mené des investigations

pour vérifier si ces causes avaient une réelle influence sur

notre problème ou non. La cause la plus probable est nommée cause

directe. Elle permet, en utilisant l'outil « 5 Pourquoi », de trouver

la cause racine.

Dans notre cas, nous avons abouti à deux causes directes

:

- Les rôles et responsabilités, définies

dans la procédure décrivant l'exécution de la supervision

des APS par l'Assurance Qualité, ne sont pas respectés : le suivi

des observations est effectué par les équipes d'Assurance

Qualité et non de la production.

54

- Des retards dans le flux de traitement des retours

entrainent un retard dans la prise en charge de ces retours.

L'équipe de l'Assurance Qualité doit donc

effectuer une activité qui ne lui est pas dédiée. Cela

entraine une charge supplémentaire, qui cause du retard dans le flux de

traitement des retours, principalement car cette activité n'est pas

prioritaire par rapport aux autres activités du service.

La première cause racine, concernant le non-respect des

rôles, pointe l'absence de formation pour le rôle de superviseur de

production, qui, de plus, n'est pas clairement défini. La supervision

n'est pas effectuée par la production, qui recense seulement les

activités effectuées en production. C'est donc l'Assurance

Qualité qui prend en charge cette activité.

L'investigation menée pour trouver la cause racine du

deuxième problème, concernant les retards dans le flux de

traitement des retours, met en cause les retards dans la supervision des APS

par l'Assurance Qualité. Ce problème sera détaillé

ultérieurement.

Afin de limiter les retards, plusieurs actions ont

été prises. Le board de performance, dédié

à l'APS, a été muté sous Trello, qui est un outil

de gestion de projet en ligne. L'utilisation d'un tel outil a permis une

meilleure visualisation des retours restant à faire, tout en regroupant

les informations nécessaires à la prise de rendez-vous avec

l'opérateur (équipe de rotation, date limite, date de retour

possible, commentaire associé, responsable du retour, ...)

De plus, afin de faciliter le suivi à plus long terme,

un graphique regroupant les délais de retour et de supervision a

été produit (Annexe 4). Il permet de visualiser le

délai de supervision, cumulé au délai de retour, pour

chaque opérateur à qui un retour a été fait depuis

le début de l'année 2019.

De plus, pour simplifier le flux de traitement des feuilles

d'observation, il a été décidé de séparer

physiquement les feuilles, selon leur stade de traitement :

- Les feuilles non traitées sont déposées

dans une pochette spécifique, avec le document de

traçabilité.

55

- Les feuilles traitées, c'est-à-dire pour

lesquelles les commentaires ont été entrés dans la base,

sont conservées dans un dossier identifié. Il est ajouté

un post-it sur la feuille, lorsqu'on identifie un retour nécessaire. De

plus, un suivi est assuré via Trello.

- Une fois les retours effectués, les feuilles pouvant

être archivées sont approuvées et rangées dans le

dossier identifié.

Enfin, pour permettre le respect des rôles et

responsabilités de chacun, deux propositions ont été

suggérées. La première consiste à mettre en place

un statut de superviseur de production, en construisant une formation

adaptée. Il faudra auparavant organiser un atelier de travail avec les

process de production, afin de définir le minimum attendu pour la

supervision.

Le processus de production des APS sera ainsi supervisé

d'une part par les équipes de production, et d'autre part par

l'Assurance Qualité. Les observations générées

pendant ces supervisions seront mises en commun, et feront l'objet de retours

aux opérateurs de production, effectués par les superviseurs de

production. Cela permettra un suivi plus efficace des actions sur le long

terme, et facilitera les retours aux opérateurs car ils seront

réalisés plus rapidement. De plus, une montée en

compétence des superviseurs de production sera réalisée.

Enfin, pour garantir un niveau de qualité suffisant, l'Assurance

Qualité réalisera les retours critiques, résultant de

gestes pouvant avoir une incidence sur le produit par exemple.

Concernant la mise en place d'un rôle de superviseur de

production, le gain de temps potentiel concernant l'équipe de

l'Assurance Qualité est conséquent. Sur l'année 2018, 16

APS ont été menés, aboutissant à 753 observations.

Cela a entrainé un retour à 35 équipes différentes

sur trois lignes de production. En arrondissant le temps moyen d'un retour

à 10 minutes, et en prenant en compte du temps d'accès à

la zone de production de 10 minutes en moyenne, cela aboutit à un total

de 251 heures de retours, pour l'année 2018. Après la mise en

place de l'amélioration proposée, la très grande

majorité de ces retours pourraient être effectués par le

superviseur de production, en collaboration avec l'Assurance Qualité.

Résultat obtenu

56

Les actions correctives menées, bien que provisoires et

non pérennes, ainsi qu'une vigilance accrue sur les délais, et

des rappels réguliers ont permis de diminuer sensiblement le temps

alloué à l'organisation des retours.

Le tableau suivant nous renseigne sur les délais moyens

de supervision et de remplissage, ainsi que les délais maximum et

minimum, pour tous les lots APS remplis depuis le début de

l'année 2019 :

|

Numéro de lot APS

|

|

JT6L180

|

JT6L294

|

JT6L572

|

JT96M005

|

JT6M189

|

JT6M287

|

JT6N304

|

JT6P157

|

|

Supervision

|

Moy

|

28

|

24

|

29

|

8

|

14

|

10

|

13

|

10

|

|

Max

|

34

|

41

|

35

|

31

|

18

|

27

|

24

|

24

|

|

Min

|

12

|

13

|

21

|

-

|

8

|

1

|

-

|

3

|

|

<18j

|

9%

|

36%

|

0%

|

89%

|

93%

|

88%

|

63%

|

77%

|

|

Retour

|

Moy

|

57

|

56

|

53

|

32

|

39

|

36

|

23

|

25

|

|

Max

|

94

|

77

|

80

|

84

|

78

|

64

|

43

|

36

|

|

Min

|

37

|

41

|

36

|

- 61

|

11

|

-

|

-

|

15

|

|

<60j

|

73%

|

73%

|

75%

|

92%

|

87%

|

94%

|

100%

|

100%

|

Tableau 8 : Tableau de statistiques sur les indicateurs

de délais et supervision des APS

Le délai de supervision est la différence entre

la date de l'activité et la validation de la supervision. Le

délai de retour est la différence entre la date de

l'activité, et la date du retour à l'opérateur.

Sur les derniers APS organisés, tous les rendez-vous

pour les retours ont été organisés avant l'approbation du

rapport, soit moins de 36 jours après les activités. Concernant

le premier APS réalisé en 2019, le délai moyen de

supervision était de 28 jours, pour un délai de retour global de

57 jours. Seulement 9% de la supervision était réalisée

dans les temps, et 73% des retours étaient effectués avant 60

jours. La différence est marquante avec le dernier APS organisé,

avec un délai moyen de supervision de 10 jours, avec 77% de la

supervision réalisée dans les temps.

57

Les retours ont été effectués en moyenne

après 25 jours, et 100% ont respecté les délais de 60

jours.

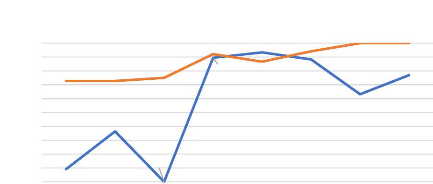

Nous pouvons visualiser l'évolution de la

conformité des délais de retour sur le graphique suivant :

JT6L180 JT6L294 JT6L572 JT96M005 JT6M189 JT6M287 JT6N304 JT6P157

Numéro de lot APS

Supervision conforme (%) Retours conformes (%)

Taux de conformité (en %)

100%

40%

90%

80%

70%

60%

50%

30%

20%

10%

0%

94%

93%

92%

Evolution de la conformité des délais de

retour et de

supervision (en % de conformité)

100% 100%

75%

73% 73%

89%

87%

88%

63%

36%

9%

0%

77%

Figure 21 : Graphique montrant l'évolution de la

conformité des indicateurs aux KPIs

Nous pouvons noter l'influence de la conformité des

délais de supervision, sur les délais de retour. Lorsque la

supervision est réalisée en retard, il est plus difficile de

compenser lorsqu'il faut effectuer les retours. Il est donc important de

maintenir les efforts déployés à travers les actions

correctives mises en place, aussi bien pour respecter les délais de

supervision que de retours, et cela jusqu'à la mise en place d'une

solution durable et pérenne.

Analyse

Cette amélioration a permis de mettre en lumière

un manque de formation du personnel de production pour effectuer certaines

activités. Ces activités étaient réalisées

par d'autres personnes qui étaient formées, mais cela entrainait

une surcharge de travail. En conséquence, ces activités

étaient gérées après les autres activités de

routine, ce qui occasionnait des retards.

58

De plus, l'utilisation d'un outil Lean tel que l'outil de

résolution de problèmes A3 a permis de mettre en avant d'autres

sources de gaspillages, qui n'avaient pas été identifiées

au départ, et s'ajoutent à celles déjà

identifiées plus tôt :

- Un manque de formation du service de production

- Une surcharge de travail du service Assurance Qualité -

Des zones de stockage de l'information

- Des zones d'attente

Chez Novo Nordisk, le respect des BPF est primordial, et au

centre des activités de chacun. Les améliorations mises en place

respectent toujours ce référentiel. L'adoption d'une

démarche d'amélioration Lean, à travers une

résolution systématique des problèmes, a permis de se

rendre compte des sources de gaspillages cachées. Cela a pour effet

d'augmenter les compétences du personnel, d'optimiser la gestion du

temps du service d'Assurance Qualité, et de favoriser l'implication du

service de production dans les retours aux opérateurs.

Nous allons maintenant étudier la résolution du

deuxième problème, concernant l'organisation de la supervision

des APS par l'Assurance Qualité.

Optimisation de l'organisation pour l'observation AQ

Résolution du problème

La clarification du problème, concernant les

délais pour les retours aux opérateurs de productions, a mis un

deuxième problème à jour : la supervision de la production

par l'Assurance Qualité ne respecte pas les délais fixés.

Nous avons réalisé un deuxième A3 traitant de ce

problème.

La phase de clarification, effectuée sur trois APS

début 2019, permet de mettre en avant plusieurs problèmes :

- Les documents nécessaires à la supervision ne

sont pas toujours transmis rapidement à l'Assurance Qualité.

- La répartition des créneaux de supervision au

sein de l'équipe s'effectue trop tardivement après la

réception de ces documents

59

- Les dates limites pour la supervision des APS par

l'assurance Qualité ne sont pas toujours respectées. Tout cela

repousse les retours aux opérateurs, qui sont faits sur la base des

commentaires effectués pendant ces supervisions.

Cela a pour effet de retarder l'approbation des rapports

Mediafill, et donc de retarder la libération sur le marché des

lots insuliniques produit. A terme, des retards de livraisons peuvent avoir des

effets sur la santé des patients.

Des actions provisoires, pour apporter des solutions au plus

vite et éviter que la situation s'aggrave, ont été mises

en place. Le premier problème, concernant la transmission des documents,

contribue aux retards de supervision mais n'en est pas la cause principale. Il

a été résolu provisoirement en demandant les documents aux

processus supports dès que les activités étaient

réalisées, et non après l'écoulement du

délai imparti pour la transmission. De plus, la vigilance sur le

délai de répartition des vidéos a été

accrue, et les créneaux de supervision sont répartis dès

réception. Enfin, les délais fixés pour le visionnage des

activités est rappelé plus régulièrement.

L'utilisation du diagramme d'Ishikawa et l'investigation

menée a permis d'identifier la cause directe des retards : cette

activité n'est pas perçue comme une priorité. Les dates

limites sont alors oubliées ou ignorées, et les informations

nécessaires à la supervision ne sont pas cherchées.

L'emploi de l'outil « 5 Pourquoi » a permis de

comprendre qu'un sentiment de non expertise est à l'origine du

problème : toute l'équipe ne s'implique donc pas, par crainte de

ne pas avoir les capacités suffisantes. Seuls quelques membres de

l'équipe se sentent concernés. En conséquence, il n'y a

pas de communication sur l'importance de cette activité, et donc cela

n'est pas perçu comme urgent et prioritaire.

Il a été décidé de réaliser

un suivi poussé de cette activité. Dans un premier temps, ce

suivi s'est effectué en temps réel, via l'outil Trello. Une carte

été ajoutée au tableau de l'équipe, ce qui

permettait d'aborder de façon journalière cette

thématique, avec l'équipe entière. De plus, la mise en

place d'indicateurs, suivi à l'aide d'un graphique (Annexe 4),

a donné un point de vue macroscopique de l'évolution des

délais.

60

Le plan de formation de l'Assurance Qualité à la

supervision des APS a été revu et amélioré. L'enjeu

est d'augmenter l'efficacité de cette formation, afin d'une part de

gagner du temps et d'autre part de lutter contre le sentiment de non-expertise.

Pour cela, la première tâche a été d'identifier les

redondances entre les différents modules. Ensuite, les activités

sans valeur ajoutée ont été supprimées. La pratique

a été renforcée, avec la visualisation de vidéos

test pour évaluer les capacités des personnes à cette

activité. Enfin, les différentes sections de la formation ont

été pensées de façon à fonctionner

séparément les unes des autres, ce qui permet une meilleure

flexibilité pour la planification.

Résultat obtenu

Sur la dernière activité d'organisation des APS,

nous avons pu observer une réelle amélioration. Malgré une

période d'activité intense et une charge accrue à cause

des vacances d'été, tous les créneaux ont

été supervisés dans les temps. Le délai moyen entre

les activités de production et la fin de la supervision était de

28 jours avant les améliorations, et de 10 jours pour le dernier APS

supervisé. Les actions mises en place sont donc efficaces.

Il est cependant important de préciser que ces actions

ont pour but de contenir le problème, les résultats ne sont donc

pas permanents. Il est nécessaire de mettre en place des solutions

pérennes, qui assureront des effets à long terme.

Pour pérenniser les bonnes tendances, une communication

a été réalisée aux équipes en charge de la

supervision, pour rappeler l'importance d'une telle activité, qui est

une exigence réglementaire et qui conditionne la validation des

processus de production, au regard des réglementations. (Annexe

5)

L'activité de supervision des Mediafill est aujourd'hui

considérée comme une activité non prioritaire, car elle ne

concerne pas toute l'équipe, qui ne s'investit pas de la même

façon. Cette image nuit au respect des objectifs, car d'autres

activités sont considérées comme plus urgentes et plus

critiques. Ce manque d'investissement peut être dû à un

sentiment de non-expertise sur le sujet.

Pour diminuer ce ressenti, deux axes d'actions peuvent

être explorés, selon si le manque d'expertise est réel, ou

seulement ressenti. Dans le premier cas, il est important de garantir que

61

le personnel est suffisamment formé pour effectuer

cette activité. Dans le deuxième cas, un accompagnement sera

nécessaire, afin de permettre aux membres de l'équipe de prendre

confiance en leurs capacités.

Analyse

Encore une fois, l'adoption d'une démarche de

résolution de problème systématique a été

bénéfique. Cela a permis de prendre conscience de l'impact des

délais de supervision dans la gestion des retours aux

opérateurs.

Nous avons pu identifier plusieurs sources de gaspillages :

- Un manque de formation, réel ou ressenti, qui est la

cause racine du problème rencontré. - Des moments d'attente,

lorsqu'il faut attendre des documents non transmis.

- Des stocks d'information, lorsque les créneaux de

supervision ne sont pas répartis dès que cela est possible, ou

bien quand une personne ne transmet pas ses commentaires concernant la

supervision dans les temps.

- Une surcharge de travail, car cette activité n'est

pas régulière et cause des pics d'activité importants.

Nécessaire et Suffisant, communiquer et partager

La démarche Nécessaire et Suffisant a pour but

de faire réfléchir sur le niveau d'exigence attendu sur certaines

tâches, ce qui est nécessaire, pour la conformité avec les

réglementations par exemple, et ce qui est suffisant d'un point de vue

qualité. Elle est animée pendant la réunion

d'équipe quotidienne au board de performance. Le but est de

partager un questionnement rencontré pendant les activités

quotidiennes, et d'obtenir une réponse à la fois satisfaisante

d'un point de vue réglementaire, et qui n'engendre pas de

sur-qualité.

Cette réflexion permet donc de fixer une limite haute et

basse au niveau d'exigence requis :

Sur-qualité

Suffisant

Nécessaire et suffisant

Nécessaire

Sous-qualité

Niveau d'exigence

Figure 22 : Représentation schématique du

principe Nécessaire et Suffisant

62

Ma mission a consisté tout d'abord à mettre

cette pratique en commun avec plusieurs autres équipes de l'Assurance

Qualité.

Nous avons ensuite réalisé plusieurs

séances de travail avec un stagiaire d'une autre équipe, afin de

croiser les données obtenues par les deux équipes et les

réponses apportées aux différentes questions. Le but

était de garantir une homogénéité des

réponses apportées, et d'éviter de possibles

dérives, dans le temps mais aussi entre les différentes

équipes de l'Assurance Qualité.

Nous avons ensuite choisi de valider les réponses,

apportées pendant la discussion de l'équipe, auprès

d'experts, en fonction du sujet évoqué. Enfin, la parution

régulière d'une communication (Annexe 6),

diffusée à l'ensemble du service d'Assurance Qualité,

permet de transmettre l'avis des experts, et l'échange entre les

différentes équipes.

Cette activité permet d'éviter de nombreux

gaspillages. Les plus notables sont la sur-qualité et les

défauts, car il faut apporter une réponse qui soit

réellement nécessaire, d'un point de vue réglementaire,

mais aussi suffisante. Cela permet d'éviter une correction superflue par

exemple, ce qui aurait engendré de l'attente et des transports

d'information sans valeur ajoutée.

|