La fabrication d'un cylindre de laminage nécessite, le

plus souvent, des opérations d'usinage complexes et précises, et

le volume de copeaux enlevé par rapport au volume total de la

pièce peut être grand.

La réalisation des cannelures nécessite par

exemple l'emploi de nouvelles technologies. L'usinage par le laser et le

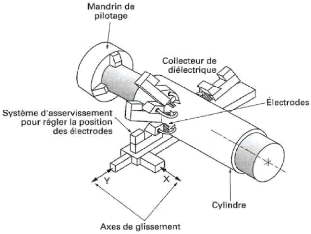

faisceau d'électrons et largement utilisé. La figure

(I.3.5) montre une des procèdes d'usinage d'un cylindre

de laminage.

Le traitement thermique constituant une étape essentielle

pour l'obtention des propriétés d'emploi des cylindres.

Figure I.3.5 Schéma du dispositif

Spark-Tec pour réaliser des textures par

électroérosion

sur un cylindre de laminoir [16].

En laminage à chaud, les points d'amélioration

du procédé résident dans l'allongement des compagnes de

laminage, la diminution des reprises des cylindres de travail par rectification

et donc dans l'allongement de la durée de vie des cylindres.

La durée de vie d'un cylindre est conditionnée par

la nature et l'amplitude des endommagements qu'il subit.

Ces endommagements sont induits par des sollicitations

d'ordre thermique, chimique et mécanique dépendantes des

caractéristiques de l'emprise et de fait, du laminoir (type de cage,

nuances laminées...). Ils sont globalement repris dans le terme d'usure

qui se quantifie à l'échelle industrielle par la quantité

de matière reprise par rectification à l'issue de chaque

montage.

La position des cylindres dans le train détermine la

prédominance d'une sollicitation par rapport aux autre. Les cylindres en

cage dégrossisseuses sont ainsi plus largement soumis à des chocs

thermiques (usure par fatigue), alors qu'en cages finisseuses, les

sollicitations mécaniques présentent une influence

prépondérante (usure abrasive).

Une voie d'innovation en laminage est alors

l'amélioration des propriétés physicochimiques et

mécaniques des nuances de cylindres de travail à chaud afin

d'optimiser la résistance aux sollicitations thermomécanique et

chimiques subies dans l'emprise.

Ces sollicitations sont :

> Les gradients thermiques supportés par le cylindre

lors du contact avec la bande à laminer et son refroidissement en sortie

d'emprise,

> La réduction appliquée conduisant à

une modification des forces de laminage, > Le cisaillement assurant

l'entraînement de la bande dans l'emprise,

> La température de laminage garantissant la

réduction et les propriétés de la bande, > La

lubrification assurant le refroidissement des cylindres et limitant les efforts

de laminage.

Autant de sollicitations qui vont être à

l'origine de la limitation de la durée de vie des cylindres et donc de

la quantité de rebut de bande laminée selon l'impact des

endommagements des cylindres sur la qualité de la bande.

Ces dégradations peuvent être assemblées en

deux groupes essentiels :

> Dégradations catastrophiques, telles que la rupture

des cols, fissures traversant le corps du cylindre ;

? Détérioration de la surface du cylindre due

à la fatigue thermique/mécanique ou à l'usure.

L'origine de la fatigue thermique est la variation de la

température superficielle dans le cylindre durant chaque rotation. La

fatigue mécanique est due aux tensions causées par la

déformation de la bande et le contact entre les cylindres de travail et

les cylindres d'appui. L'usure se justifie en vertu du glissement existant

entre le cylindre et la bande sous l'effet de la force de laminage, en

présence des particules oxydées dures au niveau du contact.