|

UNIVERSITÉ DE YAOUNDÉ

|

fa

I OAUN

|

IVERSITY OF YAOUNDE I

|

|

******

ÉCOLE NATIONALE

SUPÉRIEURE

POLYTECHNIQUE

******

DÉPARTEMENT DES

GÉNIES

INDUSTRIEL ET MÉCANIQUE

|

|

******

NATIONAL ADVANCED SCHOOL

OF

ENGINEERING

******

DEPARTMENT OF INDUSTRIAL AND

MECHANICAL

ENGINEERING

|

MISE SUR PIED D'UNE UNITÉ INDUSTRIELLE

DE

TRANSFORMATION DES CÉRÉALES

POUR

L'OBTENTION DE LA FARINE : PROJET

INDUSTRIEL

DU GROUPE SEEDS OF AFRICA(SOA).

Mémoire de fin d'études/Master of

engineering

Présenté et soutenu par :

PONDI JOSEPH

En vue de l'obtention du :

Diplôme d'Ingénieur de Conception en Génie

Mécanique.

Sous la direction de :

Dr. TCHOTANG Théodore

Devant le Jury Composé de :

? Président : Pr. OUMAROU HAMANDJODA,

Maitre de conférences, ENSP, UY1

? Examinateur : M. DJOMI ROLLAND, Assistant,

ENSP, UY1

? Rapporteur : Dr. TCHOTANG THEODORE,

Chargé de Cours, ENSP, UY1 ? Invité : M.

TATSINDA FOUTSOP BERTRAND, Promoteur du Groupe SOA

Année académique 2015-2016

et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la farine : projet industriel du

Groupe SOA

DéDICACES

A l'Eternel Dieu, Tout puissant mon

créateur et mon sauveur, mon gui6e

suprême, source 6e force, 6e sagesse,

d'intelligence et de grâce.

A mes très chers parents, M. et Mme

PONDI, en reconnaissance 6e tous les

efforts consentis.

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

i

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

REMERCIEMENTS

c

e travail n'aurait pas pu aboutir sans l'apport de divers

moyens matériels et compétences humaines. C'est l'occasion pour

nous d'exprimer humblement et sincèrement notre profonde gratitude

à toutes ces personnes ayant contribué à la

réussite de notre projet de fin d'études. A cet effet, nous

tenons sincèrement à remercier :

. Pr. OUMAROU HAMANDJODA, pour avoir

accepté de présider notre jury ;

. Dr. TCHOTANG Théodore pour le suivi de

ce travail et la disponibilité dont il a fait

preuve à notre égard, sa compréhension et

ses suggestions de très haute qualité;

. M. DJOMI Rolland, pour avoir accepté

d'examiner ce mémoire ;

. M. TATSINDA FOUTSOP BERTRAND mon encadreur

professionnel et promoteur

du projet SOA pour ses conseils, sa patience et son encouragement

permanent;

. Pr. AWONO ONANA le Directeur de l'ENSPY ;

. Pr. NGABIRENG CLAUDE MARIE le Directeur

Adjoint chargé des études de

l'ENSPY ;

. Pr. MEVA'A Lucien, chef de Département

des Génies Industriel et Mécanique, qui a

accepté de signer ma lettre de mise en stage me donnant

ainsi l'autorisation de

commencer mon travail ;

. M. TIMBA Marc-Stéphane autre promoteur

du Groupe SOA ;

. Le Directeur Général du groupe Beltex Sarl :

M.MAHMOUDOU HAMAN-DJODA ;

pour m'avoir permis de travailler dans les locaux de son

entreprise;

. M. MAZOU MOUSTAPHA et Mme MINKOS

SUZANE employés du groupe

Beltex Sarl pour leur accueil;

. mon oncle PONDY RAYMOND, pour le soin qu'il a

pris pour ma formation à

polytechnique ;

. M. et Mme GOUATER pour leurs

conseils et soutiens multiples ;

. Mes frères et soeurs

pour leurs encouragements et assistances ;

. Mon Cousin PONDY JOSEPH pour son soutien et

encouragement ;

. Mon oncle BAMSECK Emmanuel pour son soutien

;

. Mon amie NGO KAMEN Phalone pour son

encouragement et son assistance ;

. Les Ingénieurs, MBIDA Yves, SINGHA Emmanuel,

KONDE Julienne, NJIKI

Valdèze, KAMNANG Franklin, TAMO Arnaud,

pour leurs conseils et soutiens ;

. Mes soeurs en Christ particulières : OLIVADE

KAMENI, MICHELLE MAKOU et

GAELLE CHIME pour leur assistance ;

. Mes camarades et amis de la promotion 2016 pour leur

convivialité;

. Finalement, je tiens à exprimer ma profonde

reconnaissance envers mes amis et

frères

du Groupe chrétien de l'ENSPY qui m'ont inlassablement

encouragé tout au long de ce

travail, et à tous ceux qui de près ou de loin ont

contribué à la réalisation de ce travail.

ii

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

GLOSSAIRE

Sigles et abréviations

Tableau 1 : sigles et

abréviations

Sigles et abréviations Signification

|

ACDIC

|

Association Citoyenne de Défense des Intérêts

Collectifs

|

|

AFNOR

|

Agence Française de Normalisation

|

|

AMDEC

|

Analyse des Modes de Défaillance, de leurs Effets et de

leurs Criticités

|

|

AN

|

Application Numérique

|

|

CEEAC

|

Communauté Economique des Etats de l'Afrique Centrale

|

|

CEMAC

|

Communauté Economique et Monétaire de l'Afrique

Centrale

|

|

EME

|

Elément du Milieu Extérieur

|

|

ENSPY

|

Ecole Nationale Supérieure Polytechnique de

Yaoundé

|

|

EPC

|

Equipement de Protection Collective

|

|

EPI

|

Equipement de Protection Individuelle

|

|

FAST

|

Functional Analysis System Technique

|

|

FC

|

Fonction de Contrainte

|

|

FCFA

|

Franc de la Communauté Financière Africaine

|

|

FP

|

Fonction Principale

|

|

FS

|

Fonction de Service

|

|

GM

|

Génie Mécanique

|

|

ha

|

Hectare

|

|

HR

|

Humidité Relative

|

|

INS

|

Institut National de la Statistique

|

|

IRAD

|

Institut de Recherche Agronomique pour le Développement

|

|

kg

|

Kilogramme

|

|

OMC

|

Organisation Mondiale du Commerce

|

|

OMS

|

Organisation Mondiale de la Santé

|

|

PDI

|

Protein Dispersability Index

|

|

PG

|

Poste de Gardiennage

|

|

PPP

|

Partenariat Public-Privé

|

|

PT

|

Poste de Transformation

|

|

SOA

|

Seeds Of Africa

|

|

t

|

Tonne

|

|

UB

|

Unité Brabender

|

|

UCD

|

Unité Chopin Dubois

|

|

VAN

|

Valeur Actuelle Nette

|

iii

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

Symboles techniques

Tableau 2 : symboles techniques

Symboles Significations Unités

|

????

|

Puissance appelée

|

kVA

|

|

????

|

Surface d'évolution

|

m2

|

|

????

|

Surface totale

|

m2

|

|

????

|

Surface de gravitation

|

m2

|

|

????

|

Surface au sol

|

m2

|

|

????

|

Effort statique

|

daN

|

|

???? ??

|

Effort dynamique

|

daN

|

|

????

|

Capacité horaire

|

t/h

|

|

????

|

Courant d'emploi

|

A

|

|

????

|

Puissance apparente

|

kW

|

|

????

|

Puissance du réchauffeur

|

kW

|

|

????

|

Puissance utile

|

kW

|

|

????

|

Débit de mouture

|

t/h

|

|

????????

|

Débit de claquage

|

t/h

|

|

????????

|

Débit de convertissage

|

t/h

|

|

????????

|

Débit de décorticage

|

t/h

|

|

????????

|

Débit de nettoyage

|

t/h

|

|

????

|

Débit d'air du ventilateur

|

??3/h

|

|

??????

|

Volume d'air humide

|

m3

|

|

????

|

Vitesse de déplacement des céréales

|

m/s

|

|

????

|

Humidité finale

|

/

|

|

????

|

Humidité initiale

|

/

|

|

????

|

Chaleur latente de vaporisation de l'eau

|

kJ/kg

|

|

????????

|

Largeur minimale

|

mm

|

|

??????

|

Mais d'air humide

|

kg

|

|

??????

|

Masse d'air sec

|

kg

|

|

????

|

Masse d'eau

|

kg

|

|

????

|

Masse finale

|

kg

|

|

????

|

Masse sèche

|

kg

|

|

????????

|

Taux de claquage

|

/

|

|

????????

|

Taux de convertissage

|

/

|

|

????????

|

Taux de décorticage

|

/

|

|

????????????

|

Taux d'impuretés

|

/

|

iv

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

Symboles Significations Unités

|

???

|

Masse d'eau évaporée

|

kg

|

|

D

|

Diamètre

|

mm

|

|

Ks

|

Facteur de simultanéité

|

/

|

|

Ku

|

Facteur d'utilisation

|

/

|

|

P

|

Puissance

|

kW

|

|

S

|

Surface

|

m2

|

|

T

|

Température

|

°C

|

|

T

|

Temps

|

Seconde

|

|

X

|

Taux d'humidité

|

/

|

|

??

|

Masse volumique

|

kg/m3

|

v

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

RéSUMé

L

e groupe Seeds Of Africa envisage la construction d'un

complexe agro-industriel, constitué d'une chaine de transformation et de

conditionnement des céréales (maïs, blé, sorgho et

soja) dans la localité de Santchou d'une capacité maximale de

6t/h. L'objectif de notre étude était de mettre sur pied une

méthodologie scientifique nous permettant de suivre les

différentes étapes de la conception de ladite de chaine de

transformation ; afin de permettre à l'unité d'atteindre

dès sa mise en service, les objectifs de production et d'en assurer la

pérennité.

La méthodologie utilisée passe par l'analyse des

techniques et des technologies de transformation des céréales en

farine, le dimensionnement des équipements principaux et annexes de la

chaine dans le but de faire de meilleurs choix auprès des fournisseurs,

la proposition d'un plan de maintenance préventive pour les

équipements critiques. Nous avons utilisé comme outils : la

méthode de V.CAUDILL qui donne les étapes

à suivre pour la mise sur pied d'une nouvelle unité de

transformation ; l'analyse fonctionnelle pour la conception de

la chaine de transformation ; le diagramme de Pareto pour le

choix des équipements auprès des fournisseurs, l'abaque

de Noiret pour le choix des équipements critiques d'une chaine

afin de mettre un accent particulier sur leur maintenance.

Nous avons par la suite calculé la puissance d'appel de

l'usine et avons fait le choix du transformateur adéquat, nous avons

également calculé la surface minimale de l'implantation de

l'usine de transformation.

Notre travail s'est achevé par une analyse

financière du projet et nous sommes arrivés à un

coût d'investissement qui s'élève à 325 177

065FCFA et une valeur actuelle nette de 1 090 634 349FCFA

après 5 ans et la présentation des

recommandations pour aider les promoteurs à prendre des

décisions.

Mots clés : chaine de

transformation, dimensionnement, céréales, farine.

vi

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

ABSTRACT

s

eeds Of Africa group considers the construction of an

agro-industrial complex made up of cereals (maize, wheat, sorghum and soya)

transformation and conditioning chains in the locality of Santchou with a

maximum capacity of 6 t/h. The objective of our study was to set up a

scientific methodology enabling us to follow the various stages of the design

of the transformation chain in order to allow the unit to meet the production

targets from its start and to ensure its sustainability.

The methodology used consists of the analysis of techniques

and technologies used in the transformation of cereals into flour, the

dimensioning of principal and secondary equipment in order to choose suppliers

close to the plant, the proposal of a preventive maintenance plan for the

critical equipment. The tools used were: the V.CAUDILL method

which gives the steps to be followed for the setting-up of a new transformation

unit; functional analysis for the transformation chains

design; the Pareto's diagram for the choice of the equipment

suppliers, and the abacus of Noiret for the choice of critical

chains equipment in order to place a particular stress on their maintenance.

We thereafter calculated the factory's power demand, made the

choice of the adequate transformer, and calculated the minimal surface area of

the factory's transformation plant. Our work then was completed by a financial

analysis of the project and we obtained an investment cost of about 325

177 065 FCFA, with a net value of 1 090 634 349 FCFA

after 5 years as well as the presentation of recommendations to help

the promoters make decisions.

Keys Word: transformation chains,

dimensioning, cereals, flour.

vii

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

LiSTES DES FigURES

Figure 1 : Organigramme de SOA 4

Figure 2 : Evolution de l'importation des

céréales au Cameroun 7

Figure 3 : Diagramme de mouture du maïs [14] 10

Figure 4 : Diagramme de mouture du blé 11

Figure 5 : Diagramme de mouture du soja 12

Figure 6 : Diagramme de mouture du sorgho[19] 13

Figure 7 : Diagramme de synthèse sur la mouture des

céréales 14

Figure 8 : Méthode de détermination des

proximités et des flux 27

Figure 10 : Diagramme bête à corne 34

Figure 11 : Diagramme pieuvre 36

Figure 12 : Structure d'un diagramme FAST [24]. 37

Figure 13 :FAST_FP 38

Figure 14 :FAST_FC1 38

Figure 15 :FAST_F 39

Figure 16 :FAST_FC3 39

Figure 17 : FAST_FC4 39

Figure 18 :FAST_FC5 40

Figure 19 : FAST_FC6 40

Figure 20 :FAST_FC7 40

Figure 21 : Evolution de l'air lors d'une opération de

séchage convectif [8]: 42

Figure 22 : Modèle d'étude pour le calcul des

rouleaux 50

Figure 23 : diagramme de Pareto des critères de choix

de la moissonneuse-batteuse 55

Figure 24 : Diagramme de Pareto des critères de choix

du nettoyeur-séparateur 58

Figure 25 : Modèle fonctionnel d'une installation

électrique [27]. 60

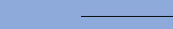

Figure 26 : Plan de masse 68

Figure 27 : Schéma synoptique de la chaine de

transformation 79

Figure 28 : Module d'entrée des paramètres 90

Figure 29 : Module « résultat » 91

Figure 30 : Analyse de la production en prenant une seule

céréale 92

Figure 31 : Combinaison de deux céréales 92

Figure 32 : Combinaison de la mouture de trois

céréales. 93

Figure 33 : Courbe comparative des différentes

combinaisons 93

Figure 34 : Schéma de principe de la chaîne de

conditionnement 99

Figure 35 : Schéma de principe séchoir solaire

99

Figure 36 : Schéma de principe unité de

nettoyage 100

101

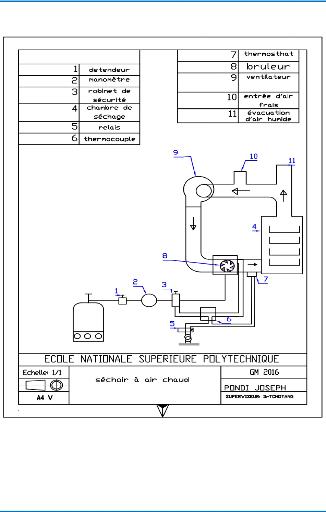

Figure 37 : Schéma de principe séchoir à

air chaud à convection forcée 101

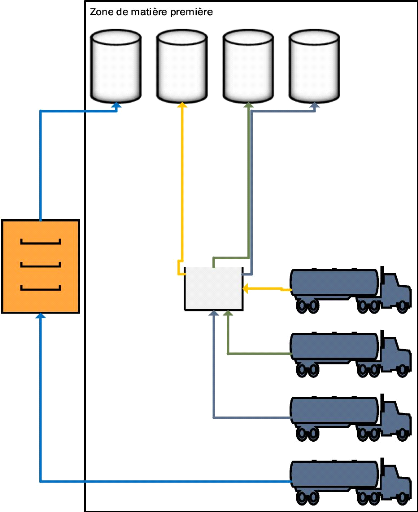

Figure 38 : Zone de matière première 102

Figure 52 : Choix du transformateur 103

Figure 53 : Diagramme de l'air humide 106

Figure 54 : Synoptique 3D des équipements de la chaine

118

viii

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

LISTE DES TABLEAUX

Tableau 1 : sigles et abréviations iii

Tableau 2 : symboles techniques iv

Tableau 3 : Cultures et cycle de maturation 5

Tableau 4 : Offre et demande de maïs au Cameroun [3]

7

Tableau 5 : Importation du maïs par an au Cameroun [3]

7

Tableau 6 : Importation des produits de la minoterie [4] 8

Tableau 7 : Comparaison entre les différentes

technologies de séchage [4] 15

Tableau 8 : Tableau comparatif entre les modes de

séchage artificiel [18] 16

Tableau 9 : Comparaison entre les différentes

technologies d'égrenage [7] 17

Tableau 10 : Etude comparative des différentes

technologies de décorticage [17] 17

Tableau 11 : Etude comparative des technologies de broyage

18

Tableau 12 : Etude comparative entre les différents

nettoyeurs de céréales [17] 19

Tableau 13 : Comparaison entre les différents types de

convoyeurs [23] 20

Tableau 14 : Synthèse sur les technologies retenues

21

Tableau 15 : Méthode de mise sur pied d'une nouvelle

unité de production [17] 22

Tableau 16 : Facteur influençant l'ingénierie du

projet [18] 23

Tableau 17 : Tableau de comparaison des techniques d'analyse.

25

Tableau 18 : Technique de choix des équipements

critiques 28

Tableau 19 : Age des équipements 29

Tableau 20 : Indépendance des équipements 29

Tableau 21 : Intervalle des coûts des équipements

30

Tableau 22 : Complexité et accessibilité des

équipements 30

Tableau 23 : Robustesse et précision des

équipements 30

Tableau 24 : Origine des équipements 30

Tableau 25 : Type d'utilisation des machines 31

Tableau 26 : Impacts sur les produits 31

Tableau 27 : Délais d'attente d'un équipement

défaillant 31

Tableau 28 : Récapitulatif de l'étude de la

détermination des équipements critiques 31

Tableau 29 : Résumé technique 33

Tableau 33 : Verbalisation du besoin 34

Tableau 31 : Calcul des pourcentages de

préférence de chaque critère 54

Tableau 32 : Pondération des critères pour

l'égreneuse de maïs 55

Tableau 33 : Tableau de notation des critères de la

moissonneuse-batteuse de maïs 56

Tableau 34 : Notation des moissonneuses proposées par

les fournisseurs 57

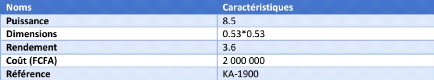

Tableau 35 : Caractéristiques de la moissonneuse de

maïs 57

Tableau 36 : Calcul des pourcentages de

préférence des critères du nettoyeur -séparateur

58

Tableau 37 : pondération des critères pour le

nettoyeur-séparateur 59

Tableau 38 : Tableau de notation des critères pour le

nettoyeur-séparateur 59

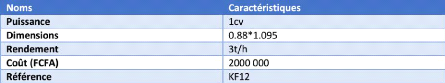

Tableau 39 : Notation des nettoyeurs -séparateurs 59

Tableau 40 : Caractéristiques du nettoyeur

séparateur 60

Tableau 41 : Evaluation de la puissance installée 61

Tableau 42 : Bilan des puissances de l'usine 62

Tableau 43 : Caractéristiques du transformateur 63

ix

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

Tableau 44 : Bilan de calcul des surfaces de l'usine. 64

Tableau 45 : Données pour l'implantation de l'usine

65

Tableau 46 : Définition des secteurs d'activité

66

Tableau 47 : Détermination des proximités et des

flux 66

Tableau 48 : Détermination des équipements

critiques par l'abaque de Noiret 83

Tableau 49 : Coûts des équipements 85

Tableau 50 : Récapitulatif sur les charges

prévisionnelles annuelles 87

Tableau 53 : Ventes annuelles prévisionnelles 88

Tableau 54: Tableau récapitulatif pour le calcul des

cash-flows 89

Tableau 51 : Diamètre recommandé pour les

rouleaux. 103

Tableau 52 : Coefficient de participation FP 103

Tableau 53 : Choix du facteur K 103

Tableau 54: Ecartement maximal pour les stations

supérieures et inférieures 104

Tableau 55 : Coefficient de frottement interne f des produits

et des parties tournantes 104

Tableau 56 : Vitesse maximale conseillée 104

Tableau 57 : Coefficient d'utilisation 104

Tableau 58 : Coefficient lié à l'environnement

105

Tableau 59 : Coefficient de choc Fd 105

Tableau 60 : Coefficient de vitesse Fv 105

Tableau 61 : Diamètre recommandé des tambours

105

Tableau 62 : Exemple de fiche de maintenance préventive

des équipements critiques 107

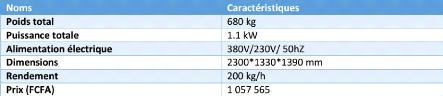

Tableau 63 : Caractéristiques du blutoir 108

Tableau 64 : Caractéristiques du compresseur 109

Tableau 65 : Caractéristiques du ventilateur 109

Tableau 66 : Machine d'emballage 109

Tableau 67 : Caractéristiques de la table

densimétrique 109

Tableau 68 : Caractéristiques du trieur

alvéolaire 109

Tableau 73 : Caractéristiques du pré-nettoyeur

110

Tableau 70 : Caractéristiques du convoyeur à vis

110

Tableau 71 : Caractéristiques du surpresseur 110

Tableau 72 : Caractéristiques convoyeur à bande

110

Tableau 73 : Caractéristiques du torréfacteur

110

Tableau 74 : Caractéristiques du broyeur 111

Tableau 75 : Charges salariales du personnel de l'usine 117

x

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

SOMMAIRE

DéDICACES I

REMERCIEMENTS II

GLOSSAIRE III

Sigles et abréviations iii

Symboles techniques iv

RéSUMé. VI

ABSTRACT VII

LISTES DES FIgURES VIII

LISTE DES TABLEAUX IX

SOMMAIRE XI

|

I.

|

CONTEXTE ET PROBLéMATIQUE

|

2

|

|

I.1 Contexte

|

3

|

|

I.1.1

|

Présentation du groupe SOA

|

3

|

|

I.1.2

|

Missions et visions de SOA

|

4

|

|

I.1.3

|

Stratégie de SOA

|

4

|

|

I.1.4

|

Le modèle d'entreprise

|

5

|

|

I.1.5

|

SOA : les leviers du succès

|

6

|

|

I.1.6

|

Implantation

|

6

|

|

I.2 Problématique

|

6

|

II. CONCEPTS DE BASE POUR LA MISE SUR PIED ET DU SUIVI

D'UNE UNITé DE

TRANSFORMATION INDUSTRIELLE. 9

II.1 Généralités sur les farines de

céréales 10

II.1.1 Généralités sur les farines de

maïs 10

II.1.2 Généralités sur la farine de

blé 10

II.1.3 Généralités sur la farine de soja

11

II.1.4 Généralités sur la farine de sorgho

12

II.1.5 Synthèse sur les techniques d'obtention des farines

de céréales 13

II.2 Généralités sur les technologies

d'obtention des farines de céréales 14

II.2.1 Technologies de séchage 14

II.2.2 Technologie d'égrenage 16

II.2.3 Technologie de décorticage 17

II.2.4 Technologies de broyage 18

xi

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

II.2.5 Unité de nettoyage 19

II.2.6 Choix du type de convoyeur 20

II.2.7 Synthèse sur les technologies retenues 20

II.3 Procédure de mise sur pied d'une unité de

transformation industrielle 21

II.4 Présentation de la méthode de V.CAUDILL 22

II.4.1 Technologie des équipements 22

II.4.2 Conception en équipe de ligne 22

II.4.3 Ingénierie du projet 23

II.5 Elaboration d'une technique d'analyse pour le choix des

machines 24

II.6 Démarche à suivre pour la conception de

l'implantation d'une unité de transformation

industrielle 26

II.6.1 Elaboration d'une méthode pour le choix des

équipements critiques 27

II.6.2 Choix de la méthode pour la maintenance

préventive 27

II.6.3 Description et utilisation de l'abaque de Noiret 28

III. ETUDE DE RéALISATION ET D'IMPLANTATION DU

PROJET INDUSTRIEL. 32

Description : 32

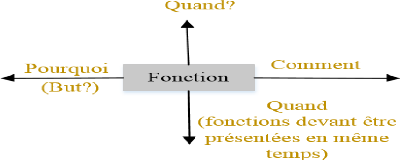

III.1 Conception en équipe de ligne 33

III.1.1 Cahier de charge technique 33

III.1.2 Analyse fonctionnelle 34

III.1.3 Analyse fonctionnelle du besoin 35

III.1.4 Analyse fonctionnelle technique. 37

III.2 Ingénierie du projet 41

III.2.1 Enjeux d'une démarche de conception et de

dimensionnement. 41

III.2.2 Dimensionnement des équipements. 41

III.2.3 Dimensionnement des équipements de mouture. 45

III.2.4 Dimensionnement de l'unité de nettoyage 48

III.3 Dimensionnement des équipements annexes 49

III.3.1 Dimensionnement des convoyeurs à bande 49

III.3.2 Caractéristiques de la bande 50

III.3.3 Conduite de transport pneumatique 53

III.4 Choix des machines auprès des fournisseurs 54

III.4.1 Mise en oeuvre de la méthode de Pareto pour le

choix des machines. 54

III.5 Dimensionnement de l'installation électrique de

l'usine 60

III.5.1 Structure fonctionnelle d'une installation

électrique 60

xii

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

III.5.2 Evaluation des bilans de puissance de l'usine et choix du

transformateur 61

III.6 Dimensionnement de la surface minimale de l'usine 63

III.6.1 Evaluation de la surface au sol Ss des

équipements 63

III.6.2 Evaluation de la surface de gravitation Sg

63

III.6.3 Evaluation de la surface d'évolution Se

64

III.6.4 Etude de l'implantation optimale de la chaine 65

III.6.5 Schéma d'implantation et schéma synoptique

de l'usine. 67

IV. MOYENS DE MAITRISE ET ANALYSE FINANCIèRE DU PROJET

INDUSTRIEL 81

IV.1 Mise en oeuvre de l'abaque de Noiret pour le choix des

équipements critiques 82

IV.1.1 Cas pratique du broyeur 82

IV.1.2 Récapitulatif 82

IV.2 Analyse financière et rentabilité

économique 83

IV.2.1 Définitions 84

IV.2.2 Coût des équipements. 85

IV.2.3 Coût d'investissement du projet 86

IV.2.4 Charges prévisionnelles annuelles 86

IV.2.5 Estimation des ventes annuelles 88

IV.2.6 Calcul de la VAN 89

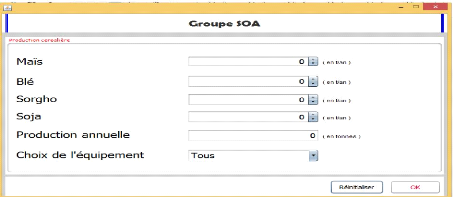

IV.3 Présentation du progiciel d'aide au dimensionnement.

89

IV.3.1 Environnement de programmation 90

IV.3.2 Présentation des différents modules. 90

IV.3.3 Analyse des résultats : guide pour la prise de

décision. 91

CONCLUSION GéNéRALE ET PERSPECTIVES

94

V. BIBLIOGRAPHIE. 95

Annexe1 : photos de certains équipements de la chaine de

production. 97

annexe2 : Schéma de principe des unités de la

chaine de transformation 98

Annexe3 : abaques et tableaux d'aide au dimensionnement 102

Annexe4 : fiche de maintenance préventive 107

Annexe6 : Caractéristiques des équipements de la

chaine de production et charges salariales

108

xiii

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

INTRODUCTION fi~RaI.~

La production industrielle demeure l'une des

préoccupations majeures du Cameroun qui se veut émergent à

l'horizon 2035 ; mais la nutrition, parmi, tous les besoins des ménages

est considéré comme le plus important et le plus

impérieux, le Cameroun entend donc renforcer son secteur agricole et

agro-industriel qui jusqu'à présent présente des

énormes manquements ; les statistiques nous indiquent par exemple que

l'indice de consommation du maïs au Cameroun est d'environ

51kg/Habitant/an [1] ; ce qui crée un déficit de plus 120 000

tonnes de maïs par an ; le maïs est d'une importance capitale, dans

l'alimentation humaine, l'alimentation animale (fabrication de la provende), la

fabrication des boissons (les entreprises brassicoles), et autres

agro-industries ; il convient également de noter que deux Camerounais

sur trois consomment le maïs sur toutes ses formes.

Dans tout le Cameroun, il est difficile de trouver plus de 15

producteurs qui possèdent plus 100 hectares de maïs ; c'est alors

la raison pour laquelle le Groupe SOA entend mettre sur pied des vastes

plantations de maïs de plus de 500 hectares et une unité de

transformation de cette culture ,laquelle unité transformera aussi le

blé, le sorgho et le soja ; c'est ce qui justifie le thème qui

nous a été confié : « mise sur pied d'une

unité industrielle de transformation de céréales pour

l'obtention de la farine » il s'agira donc pour nous d'atteindre

les objectifs qui nous ont été prescrits, pour participer

à la pérennité de la future entreprise ; pour atteindre

ces objectifs, notre travail sera articulé de la manière suivante

:

2s. Le chapitre premier nous permet de présenter

exhaustivement le contexte dans lequel s'inscrit notre projet et la

problématique ainsi soulevée ;

2s. Le second chapitre quant à lui, focalisé sur

des études théoriques va nous permettre de mieux comprendre les

notions importantes et les travaux antécédents ;

2s. Le chapitre3, l'essentiel de notre contribution, porte sur

l'étude de réalisation de d'implantation du projet industriel ;

nous faisons l'analyse fonctionnelle de la chaine de transformation, ensuite le

dimensionnement des équipements principaux et annexes de la chaine, le

choix des machines auprès des fournisseurs, le dimensionnement de la

partie électrique et de la surface minimale de l'usine ;

2s. Le quatrième chapitre est réservé aux

moyens de maitrise du projet industriel et à l'analyse

financière, ainsi qu'à la mise sur pied d'une application d'aide

au dimensionnement.

80

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la farine : projet industriel du

Groupe SOA

CONTEXTE ET PROBLéMATIQUE

Description :

Le but de cette partie est de présenter la

société d'accueil de notre stage et le contexte

d'élaboration de notre problématique, les enjeux et les objectifs

à atteindre. Pour cela nous commencerons par la présentation du

groupe Seeds Of Africa (SOA) ; ses objectifs, ses visions et ses

stratégies ; nous finirons par poser la problématique puis la

présentation des objectifs à atteindre.

2

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

I.1 Contexte

I.1.1 Présentation du groupe SOA

Le projet agroindustriel SEEDS OF AFRICA (SOA) a pour

promoteurs deux opérateurs économiques camerounais :

M.TATSINDA FOUTSOP BERTRAND et TIMBA MARC STEPHANE.

Il a pour objectif principal, la construction d'un complexe

agroindustriel constitué d'une unité de recherche (laboratoire),

de magasins de stockage, d'une chaîne de transformation et

conditionnement des produits des plantations de SOA. Ces actions sont

engagées depuis début 2016 à SANTCHOU dans le

département de la MENOUA, région de l'ouest Cameroun. SEEDS OF

AFRICA a pour objectif à moyen terme (10 à 15 ans) de :

- Figurer parmi les entreprises agroindustrielles du top de la

CEEAC ;

- Réaliser un chiffre d'affaires à dix chiffres (en

dizaines).

- Contribuer au développement de l'économie, de

l'emploi qualifié et des technologies agro-industrielles avancées

au Cameroun dans l'ensemble de la CEEAC.

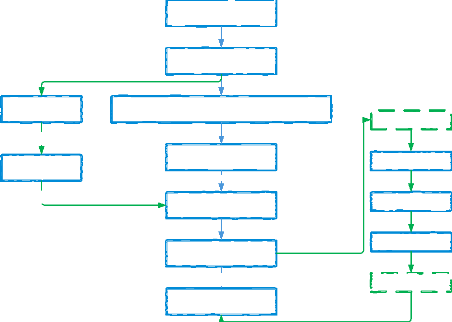

L'organigramme futur du complexe industriel sera constitué

comme suit :

y' Un conseil de surveillance ;

y' Un directeur général ;

y' Un directeur d'usine ;

y' Un secrétaire ;

y' Un cabinet juridique ;

y' Un conseil technique ;

y' Un conseil financier, fiscal, comptabilité ;

y' Des responsables de plantation.

De manière plus détaillée l'organigramme se

présente comme nous l'indique la figure suivante :

3

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Secrétaire

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Directeur d'usine

|

|

|

|

|

Cabinet juridique

Expert juridique

IRAD: conseil technique

Partenaire technique

Conseil financier.

plantain et banane

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Conseil de surveillance

|

|

|

|

|

|

|

|

|

|

|

|

Directeur général

|

|

|

|

|

BTS

|

|

BTS

|

|

BTS

|

|

|

|

|

|

|

|

BTS

|

|

|

|

|

|

|

Figure 1 : Organigramme de SOA

Responsable plantation

Responsable

plantation maïs

Responsable

plantation avocat

Responsable

plantation cacao

Responsable

palmier à huile

Chef plantation

Contremaitre

Chef plantation BTS

Chef plantation

Chef plantation

Chef plantation

Contremaitre

Contremaitre

Contremaitre

Contremaitre

Ouvriers

Ouvriers

Ouvriers

Ouvriers

Ouvriers

I.1.2 Missions et visions de SOA

Le projet SOA, consiste à créer à moyen

terme (15 ans), quarante mille (40 000) hectares (ha) de plantations au

Cameroun ; entre 2016 et 2020 SOA plantera 5 000 ha au moins de plantations

dans des terroirs camerounais rigoureusement sélectionnés. Dans

sa phase pilote, SOA entend développer 3 500 ha au moins de plantations

de : cacao, avocat, maïs, et palmier à huile. Les produits de ces

plantations seront transformés sur place en biens manufacturés

finis ou semi-finis destinés soit à la grande consommation sur le

marchés local, soit à l'exportation vers le marché sous

régional (CEMAC) et ensuite des niches précisément

ciblées au plan international. Dans cette phase pilote, le marché

camerounais est la principale cible de SOA. Des études sont cependant en

cours pour évaluer la profitabilité des autres marchés

internationaux en zone CEEAC. SOA entend accompagner sa croissance par le

financement et la promotion d'actions de développement

socioéconomiques durable dans les terroirs et auprès des

populations riveraines de ses installations.

I.1.3 Stratégie de SOA

Pour peser dans le marché très compétitif

de la production et de la transformation des cultures de rente, SOA a

opté pour une stratégie d'agriculture extensive ou intensive.

Cette stratégie est déclinée comme suit :

? Phase A : Entrée dans la filière

4

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

- Location à long terme avec option d'achat de

plusieurs centaines d'hectares de terres culturales dans les terroirs,

auprès de particuliers et de communautés coutumières.

- Signature de partenariats avec des collectivités

territoriales décentralisées, dans le but d'acquérir

d'anciennes exploitations agro-industrielles en concession, soit sous forme de

partenariat public-privé (PPP), soit dans le cadre de la politique de

développement d'agropoles mise en oeuvre par le gouvernement

camerounais.

- Création d'archipels de petites exploitations autour

des pôles SOA dans le but de générer des réseaux de

plantation.

? Phase B : Positionnement

- Investissements prioritaires dans les cultures

multi-récoltes/an (le maïs), de manière à se

ménager des revenus conséquents dès les premières

années d'exploitation, ainsi qu'un pouvoir de négociation fort

face aux partenaires financiers et institutionnels (banques, autres

opérateurs de services de financement, organismes nationaux et

internationaux de développement de l'agriculture) ;

- Création de plantations dédiées aux

cultures de rente (cacao, palmier à huile, avocat, riz,

bananes-plantains, Etc.) sur plusieurs milliers d'hectares.

- Création de pôles d'excellence dans les

installations de SOA au bénéfice des riverains et des populations

locales ou autres : aide au financement des économats,

équipements marchands, gares routières, écoles primaires

et secondaires, cités agricoles, centres de formation aux techniques et

technologies agricoles.

I.1.4 Le modèle d'entreprise

Le modèle d'entreprise de SOA, sera entièrement

opérationnel dans les cinq prochaines années (2017 ; 2018 ; 2019

; 2020 ; 2021). Au cours de ces cinq années, SOA développera 2500

ha environ de cacaoyer, palmier à huile, avocatier, riz et maïs.

Toutes ces cultures sont des variétés camerounaises

développées par l'IRAD, toutefois, SOA envisage également

de tester avant de cultiver le cacao MERCEDES, une variété

ivoirienne réputée pour sa résistance aux parasites et son

fort taux de rendement (3.5 t/ha). SOA envisage aussi la transformation du

blé, du sorgho et du soja. Le tableau3 suivant présente le cycle

de maturation de certains de ces produits.

Tableau 3 : Cultures et cycle de

maturation

Cultures Durée du cycle de maturation

(mois)

|

Cacao IRAD

|

18-24

|

|

Cacao Mercedes

|

18-24

|

|

Palmier à huile

|

36

|

|

Avocat

|

36

|

|

Maïs

|

03

|

|

Banane-plantain

|

10-11

|

5

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

Au vu de l'ancienne usine de la SODERIM abandonnée, SOA

se propose de rénover ses installations afin de lancer au plus vite la

transformation des produits des plantations (maïs). La fonction du

complexe sera de renforcer la valeur ajoutée de SOA par la

transformation locale de ses céréales selon des

procédés industriels respectant des standards internationaux.

Elle est indéniablement un atout supplémentaire pour être

compétitive dans les marchés cibles à l'international.

I.1.5 SOA : les leviers du succès

La réussite planifiée de SOA tient

également à la qualité de l'environnement dans lequel il

va opérer. Cet environnement plus que favorable tient à

l'engouement du maire de SANTCHOU pour le projet de SOA. Ce dernier a

réussi dès les premiers contacts à convaincre les

promoteurs de SOA que la mairie de SANTCHOU les accompagnerait dans cet

important investissement profitable à tous points de vue aux

populations. Il convient également de relever l'impact de la route

bitumée Melong-Dschang qui garantit au projet l'écoulement facile

et rapide de ses produits bruts ou transformés vers les grands centres

commerciaux et ports du Cameroun, ainsi que vers les grandes

agglomérations des pays de la CEEAC.

I.1.6 Implantation

Compte-tenu du choix des cultures opérées par

SOA, après de nombreuses investigations et descentes dans divers

terroirs, SANTCHOU s'est imposée comme le bassin de production le mieux

adapté au projet de SOA. Ce bassin propose de nombreux avantages[20]

:

. Totale adéquation avec toutes les cultures ;

. Excellente pluviométrie ;

. Multiplicité de petits cours d'eau ;

. Relief adapté à des cultures de natures diverses

;

. Vastes étendues de terres culturales permettant

l'agriculture extensive ;

. Tradition de la pratique de l'agriculture par des populations

vaillantes et dynamiques ;

. Intérêt de la mairie, des chefferies

traditionnelles et autorités administratives pour le

projet de SOA.

I.2 Problématique

Plusieurs journaux camerounais affirment que [2] : le Cameroun

n'est ni en autosuffisance alimentaire ni en sécurité

alimentaire. Produire en quantité suffisante demeure un objectif pour le

Cameroun. La production des produits et des farines

céréalières ne répond pas toujours à la

demande nationale. Selon l'OMC [3](l'organisation mondiale du commerce) les

produits agricoles importés par le Cameroun en 2013 sont chiffrés

à plus de 1458 milliards de FCFA, et ce chiffre croit au fil des

années, la figure suivante nous indique par exemple les statistiques sur

l'évolution des importations des céréales sur 12 ans.

6

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

400000

|

350000 300000 250000 200000 150000 100000 50000

|

|

0

1 2 3 4 5 6 7 8 9 10 11 12

année importation (en tonnes)

Figure 2 : Evolution de l'importation des

céréales au Cameroun

Partant, nous constatons que le Cameroun importe

énormément les céréales ce qui n'est pas avantageux

pour un pays qui se veut émergent à l'horizon 2035 ; Si nous

prenons par exemple le cas simple du maïs, les statistiques de

l'Association Citoyenne de Défense des Intérêts Collectifs

(ACDIC), nous indiquent que: deux Camerounais sur trois consomment le maïs

; l'indice de consommation du maïs au Cameroun est d'environ

51kg/Habitant/an. Les tableaux suivants montrent le gap entre la demande et la

production de maïs et les importations du maïs au Cameroun.

Tableau 4 : Offre et demande de maïs au Cameroun

[3]

Années Offre : production (tonne) Demande (tonne)

Déficit (tonne)

|

2007

|

1

|

143

|

000

|

1

|

180

|

000

|

37 000

|

|

2008

|

1

|

170

|

000

|

1

|

230

|

000

|

60 000

|

|

2009

|

1

|

380

|

000

|

1

|

500

|

000

|

120 000

|

|

2013

|

1

|

800

|

000

|

2

|

000

|

000

|

200 000

|

|

2014

|

1

|

600

|

000

|

2

|

000

|

000

|

400 000

|

Tableau 5 : Importation du maïs par an au

Cameroun [3]

Années Importations (tonnes)

|

2004

|

2016

|

|

2005

|

12 782

|

|

2006

|

4

|

082

|

|

2007

|

1

|

637

|

|

2008

|

3

|

404

|

|

2009

|

22 662

|

|

2010

|

14 751

|

|

2011

|

4

|

706

|

|

2012

|

5

|

314

|

7

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

En observant les tableaux 4 et 5 nous constatons que sur la

céréale seule qu'est le maïs, le Cameroun rencontre

d'énormes difficultés sur le plan de la satisfaction de la

demande. S'il y a donc déficit au niveau des céréales, il

y en aura forcément au niveau de la farine des céréales ;

l'institut national de la statistique nous donne les importations du Cameroun

des produits de la minoterie pendant 4 années ;

Tableau 6 : Importation des produits de la minoterie

[4]

|

Années

|

2007

|

2008

|

2009

|

2010

|

|

Importations (t)

|

95 066

|

91 936

|

103 012

|

109 141

|

Au vu de toutes ces statistiques, nous constatons donc

effectivement que le Cameroun n'est ni en sécurité ni en

autosuffisance alimentaire. C'est dans cette lancée que le gouvernement

camerounais dans le cadre de référence de l'action

gouvernementale pour la période 2010-2020, en vue de l'émergence

à l'horizon 2035, a mis sur pied un certains nombres de

stratégies ; principalement dans son document de stratégie pour

la croissance et l'emploi dans la section industries et services en son

point 219 : « les agro-industries constituent un

débouché important pour la production agricole et un puissant

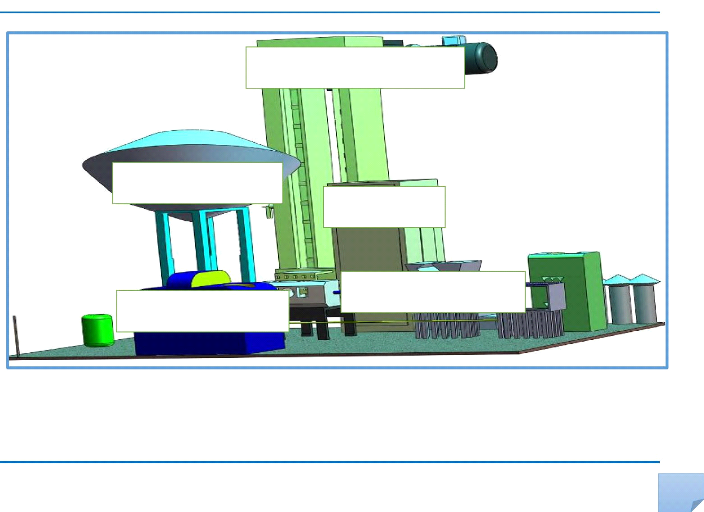

facteur d'intensification des activités et de transformation du monde

rural. Dans une approche par filière privilégiant le

développement de la chaîne des valeurs, le Gouvernement entend

négocier et mettre en place systématiquement des plans de

développement des industries de transformation des produits du terroir

(farines locales, sucre, huile de palme, banane plantain, maïs, cacao,

coton, etc...) » [6] .C'est donc dans ce même ordre d'idée

que le Groupe SEEDS OF AFRICA s'est donné pour mission de faciliter ces

actions et d'accompagner l'Etat dans sa vision afin d'assurer aux citoyens

camerounais une autosuffisance et une sécurité alimentaire

à long terme; d'où la nécessité de mettre sur pied

une unité industrielle de transformation des céréales

principalement le maïs, le blé, le sorgho et le soja pour

l'obtention de la farine, du gritz, de la semoule et d'autres produits

dérivés destinés à satisfaire la consommation

humaine, les entreprises brassicoles, les provenderies etc. d'où le

thème à nous confié par SOA : « mise sur pied

d'une unité industrielle de transformation des céréales

(maïs, blé, sorgho et soja) pour l'obtention de la farine

»

Notre travail sera donc circonscrit de la manière suivante

:

v Présenter les techniques de productions des farines de

céréales ;

v Présenter les technologies utilisées pour la

production des céréales ;

v Proposer une procédure de mise sur pied d'une

unité industrielle de transformation des céréales ;

v Faire une implantation optimale de la chaine de production

;

v Faire une étude financière du projet.

8

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

CONCEPTS DE BASE POUR LA MISE

SUR PIED ET DU SUIvI D'UNE UNITé DE

TRANSFORMATION INDUSTRIELLE.

Description :

Dans ce chapitre nous présenterons, des concepts

inhérents à la réalisation de notre projet.

L'intérêt sera porté sur la présentation des

produits moulus et des farines obtenues, aux processus d'obtention des farines

issues de ces céréales, aux différentes technologies de

mouture des céréales, aux outils d'aide au dimensionnement ,

à la conception et au choix des machines industrielles et de mise sur

pied des unités de production et de transformation industrielle.

9

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

II.1 Généralités sur les farines

de céréales

II.1.1 Généralités sur les farines

de maïs

II.1.1.1 Processus de transformation du maïs en

farine.

La mouture du maïs est précédée d'une

série d'opérations importantes et indispensables Ces

étapes sont résumées dans le diagramme suivant

(fig.3) :

[1] :

Grains humides

Grains humides propres

Grains bruts

Récolte

Farine

OUI

Pré-nettoyage

NON

Gritz

Décorticage+ séparation

Séchage

son 12 à 15%du brut

Germes+paille

Grains secs

Dégermage

Nettoyage

complète?

Tamisage

germe

Farine fine 38 à 40%du brut

conditionnement

Figure 3 : Diagramme de mouture du maïs [14]

Dépourvus de germe 80 à 85 %du brut

Mouture

Extraction

Tourteaux de

II.1.2 Généralités sur la farine

de blé

La transformation du blé en farine suit les

principales étapes présentées dans la figure ci-dessous

:

10

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

97-98 %des grains bruts

Semoule

97-98 %des grains bruts

Blé non purifié

Conditionnement

Grains humidifiés

Nettoyage

10-15%de farine,60%de semoule

Mouillage

Farine de blé

Broyage

Ensachage

55-60%des grains bruts

Claquage

60 %des grains bruts

Convertissage

Figure 4 : Diagramme de mouture du blé

Tamisage ou blutage

Farine fine 10-15%des grains bruts

II.1.3 Généralités sur la farine

de soja

L'ordre de ces étapes lors de la production de la

farine de soja est donné par le diagramme suivant[16][2 :

11

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

Réception des grains de soja

grains bruts

Triage-tamisage

97-98%des grains bruts

Grains grillés et disgestibles

60-65 %des grains bruts

Figure 5 : Diagramme de mouture du soja

Dépélliculage

70-80 %des grains bruts

Torréfaction

Mouture

Tamisage

II.1.4 Généralités sur la farine

de sorgho

Pour produire la farine de sorgho les étapes suivantes

sont indispensables :

V' Le nettoyage : élimination

des impuretés (sable, paille, pierres) ;

V' Décorticage :

élimination des enveloppes du grain (son) et une partie du germe ;

V' Séparation :

séparation son et grains décortiqués ;

V' Mouture : Broyage des grains ;

V' Pesage et conditionnement : mise en

sacs des produits, soudure des sacs en plastique

ou coutures des sacs en papier.

Conditionnement

Le diagramme suivant donne l'ordre dans lequel doit se faire ces

opérations :

12

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

Impuretes (autres grains,

pailles , sables etc)

Grains bruts

Nettoyage

Grains propres

Mouture

Farine fine 60-65 %du brut

80-82%du brut

Son(12 à 15 %des grains

bruts)

Souvent en une étape

préalable)

Décorticage(Hydratation

Separation

Ensachage + conditionnement

Figure 6 : Diagramme de mouture du sorgho[19]

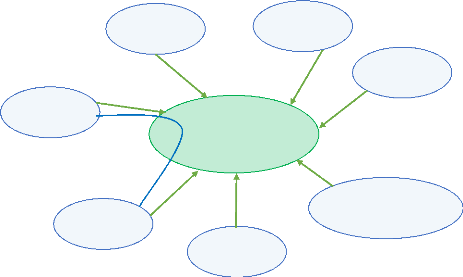

II.1.5 Synthèse sur les techniques d'obtention

des farines de céréales

En sommes, pour produire la farine de céréales,

particulièrement celles qui nous intéressent dans ce projet

à savoir : le maïs, le sorgho, le blé et le soja ; et

étant donné que la majorité de ces céréales

nous seront fournies en grains secs, les opérations primordiales et

indispensables sont les suivantes :

- Le nettoyage des grains secs :

opérations qui consistent à éliminer les impuretés

de tout ordre ;

- Le décorticage ou le

dépélliculage selon la céréale ;

- La mouture et le tamisage pour l'obtention de

la farine et enfin le conditionnement.

Mais selon les céréales d'autres opérations

supplémentaires sont nécessaires telles que :

- Le mouillage ou l'hydratation

: qui consiste à ajouter une certaine teneur en eau aux grains

;

- La torréfaction pour le cas du soja

particulièrement est une opération qui permet de griller le soja

par un torréfacteur pour le rendre digestible ;

- Le claquage et le convertissage

pour transformer la semoule de blé en farine ;

Le diagramme suivant nous donne un aperçu

général sur le procédé d'obtention de la farine

à base du maïs, du blé, du sorgho et du soja.

13

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

Grains de maïs prets pour le séchage

Grains de maïs secs (15%teneur en eau)

Grains de maïs bruts

Grains de céréales propres

Pré-nettoyage

Grains décortiqués

Séchage

(maïs+ sorgho)

Nettoyage

Hydratation + conditionnement (obligatoire

pour

le blé, sans importance pour le soja

Tamisage ou blutage

Dépélliculage

Soja dépélliculé

Soja torréfié

Semoule de blé

Claquage

Convertissage

Tamisage

Torréfaction

Decorticage+ séparation

conditionnement

Mouture

Figure 7 : Diagramme de synthèse sur la mouture des

céréales

II.2 Généralités sur les

technologies d'obtention des farines de céréales

Farine de céréales

Ensachage +

Farine de blé

II.2.1 Technologies de séchage

Dans l'industrie agroalimentaire, le séchage est

considéré en tant que procédé particulier qui

intervient dans la fabrication de nombreux produits finis ou

intermédiaires. L'opération de séchage a pour objectif de

réduire considérablement, voire complètement l'eau

présente dans un corps initialement humide.

Le séchage du maïs peut s'opérer de trois

façons principales : Ces méthodes peuvent aussi être

combinées. Le choix sera dicté par la nature du produit à

sécher (maïs en épis ou maïs en grains). Les

principales caractéristiques de ces méthodes sont

résumées au tableau suivant :

14

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

Tableau 7 : Comparaison entre les différentes

technologies de séchage [4]

Séchage naturel

Séchage artificiel

Convection Convection forcée

Au soleil solaire libre Air

ambiant

Air chauffé

Débit de séchage

|

Très faible

|

Moyen

|

Faible

|

Moyen

|

Elevé

|

Investissement

|

Très faible

|

Moyen

|

Faible

|

Moyen

|

Elevé

|

Qualification du personnel

|

Faible

|

Moyenne

|

Moyenne

|

Moyenne

|

Parfois élevée

|

Main-d'oeuvre

|

Nombreuse

|

Raisonnable

|

Nombreuse

|

Peu

nombreuse

|

Peu

nombreuse

|

Exigences techniques

|

Minimes

|

Modérées

|

Peu élevées

|

Elevées

|

Elevées

|

Assujettissement au climat

|

Total

|

Important

|

Nul

|

Faible

|

Nul

|

Assujettissement à un combustible

|

Nul

|

Nul

|

Total

|

Nul

|

Total

|

Assujettissement à une source

extérieure

|

Nul

|

Total

|

Nul

|

Total

|

Total

|

Contrôle du

séchage

|

Nul

|

Modéré

|

Faible

|

Elevé

|

Elevé

|

Sensibilité aux

dégradations (graines)

|

Modéré

|

Faible

|

Elevée

|

Faible

|

Faible

|

Protection contre

l'infestation par

les insectes ou

des microbes

|

Faible

|

Modéré

|

Modéré

|

Modéré

|

Elevée

|

|

Il ressort de notre tableau comparatif que nous allons

adopter un séchage artificiel pour des raisons

de productivité agricole et de disponibilité de la main-d'oeuvre

en milieu rural. Dans la littérature les modes principaux de

séchage artificiel sont les suivants : convection, conduction,

rayonnement et lyophilisation.

15

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

Tableau 8 : Tableau comparatif entre les modes de

séchage artificiel [18]

Mode de séchage

|

|

Avantages Inconvénients Exemple

Utilisation

|

|

|

|

Convection

|

Séchage à contre- courant

|

Diminution

rapide de la

température

|

Sécheurs à tambour rotatif

|

- Industrie

chimique

- Produits non

collant

- Produit en

poudre

|

|

|

- Grains,

céréales ;

|

|

- Séchage de

précision

- Température

élevée

|

Contact avec les

parois du sécheur

et faible

quantité

|

Sécheur à tambour rotatif

|

Produits minéraux

supportant des très

hautes températures

|

|

Textiles, papiers,

matières plastiques

|

Rayonnement

|

- Produit à

épaisseur

très faible

- Propre

- Facile à

réguler

|

Couteux

|

Sécheurs à infra rouge

|

Produits alimentaires,

produits minéraux

(engrais,

pigments...),

|

|

Produits alimentaires, produits minéraux (engrais,

pigments...), produits organiques, lessives.

|

Lyophilisation

|

Conservation de la qualité des produits

|

- Très

couteux

- Procédé

complexe

|

|

Produits alimentaires, jus de fruit, plasma sanguin,...

|

|

Il en résulte que de tous les modes de séchage

artificiel, celui le plus approprié est le séchage par

convection à air chaud.

II.2.2 Technologie d'égrenage

Lorsqu'on compare deux méthodes d'égrenage, il

faut tenir compte de toutes les opérations annexes [4]. Certaines

machines assurent la totalité de ces opérations, d'autres une

partie seulement ; d'autres enfin n'effectuent que l'égrenage. Il faut

donc tenir compte, dans toute étude comparative, des coûts

entrainés par les opérations annexes suivantes :

16

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

- Dépouillage ;

- Nettoyage ;

- Criblage ;

- Ensachage ou emballage, le cas échéant.

Le tableau suivant nous permettra donc de résumer les

critères de choix de la technologie d'égrenage et de faire un

choix sur la technologie adéquate pour notre projet.

Tableau 9 : Comparaison entre les différentes

technologies d'égrenage [7]

Débit

Coût

Taux d'écrasement

Dépouillage

Rendement

Faible (pour les petites productions)

Faible

Elevé

N'intègre pas le dépouillage

Faible

Egreneuses électriques

|

Elevé (pour les

productions industrielles)

|

Elevé

|

Faible de l'ordre de 2

|

%

|

Intègre souvent le dépouillage

|

Elevé

|

|

Egreneuses à pédale

Moyenne

Moyen

Moyen

N'intègre pas le dépouillage

Faible

Egreneuses manuelles

Il ressort donc de notre tableau que : les

égreneuses électriques sont les mieux

adaptées pour notre projet. Mais compte tenu du fait que nous avons

associé l'opération d'égrenage et de récolte, nous

allons utiliser une moissonneuse-batteuse.

II.2.3 Technologie de décorticage

On distingue 03 types de décortiqueuses utilisables

dans la littérature pour les céréales et les grains.

Tableau 10 : Etude comparative des

différentes technologies de décorticage [17]

Avantages Inconvénients Domaine

Technologie

d'utilisation utilisée

|

Décortiqueuse à abrasion

|

- Très bon

rendement

- Pureté

|

- Approprié

pour les

graines

|

Produits ayant un taux d'humidité

|

Abrasion

|

|

excellente

|

sphériques

|

inférieur à

|

|

|

- Peu

couteux

|

- Présence des

impuretés

|

13% (maïs,

riz, froment,

|

|

|

- Simple

d'utilisation

|

- Uniquement

pour les grains durs

|

millet, orge...)

|

|

|

17

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de

transformation des céréales pour l'obtention de la

farine :

projet industriel du Groupe SOA

Avantages Inconvénients Domaine

Technologie

d'utilisation utilisée

|

Décortiqueuse à friction

|

- Bon

rendement (environ 80

|

- Risque de

contamination du produit

|

Maïs, riz,

fonio...

|

- Friction et

cisaillement

|

|

%)

|

|

|

|

|

- Possibilité

de traiter les grains

humides

|

|

|

|

Décortiqueuse

|

- Grains

|

- Forme

|

Farine de

|

Ecrasement

|

à impact (à

|

dense

|

arrondie

|

céréales

|

|

ailettes, à

marteau, à

cylindre)

|

- Bon

rendement

(80%)

|

uniquement

coque très

durs

|

(maïs,

sorgho, mil,

riz,...)

|

|

|

Au sortir de notre étude comparative, nous constatons que

les décortiqueuses à abrasion seront les

meilleurs pour le décorticage de nos céréales.

II.2.4 Technologies de broyage

Nous distinguons 02 grands types de broyeurs selon l'orientation

de l'axe [22] :

- Les broyeurs verticaux

v Billes

v Galets - Horizontaux

v Presse à rouleaux

v Boulets ou barres

Mais pour résumer nous allons les classer par mode de

broyage.

Tableau 11 : Etude comparative des technologies de

broyage

|

Avantages Inconvénients Domaine

Technologie

d'utilisation utilisée

|

|

Broyeur

|

- Pas de

|

- Echauffement

|

- Produits

|

Percussion ou

|

|

à bille ou

|

contamination

|

important

|

miniers

|

choc

|

|

à boulets

|

par l'air

ambiant

|

- Changement

fréquent des billes

|

- minéralurgie

|

|

|

- Finesse des

produits

|

- Vitesse à surveiller

|

|

|

18

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

|

Broyeur à

marteau

|

Ecrasement des grains ayant une forte teneur en eau

|

mauvais rendement

|

Céréales

|

Ecrasement

|

|

Broyeur à

mortier

|

- finesse du

produit

|

- risque de

contamination

du produit

|

Céréales

|

Abrasion ou

attrition

|

|

Broyeur à disque

|

Bien adapté pour le broyage humide du maïs

|

Consommation élevée

d'énergie par rapport

aux autres broyeurs

|

Céréales,

principalement maïs

|

Cisaillement

|

|

Broyeur à

cylindre

|

Possibilité de fixer la granulométrie

|

Convient seulement à très grande échelle

industrielle

|

Céréales

|

- Ecrasement et attrition

- écrasement et cisaillement

|

Il ressort de notre étude que le broyeur

à cylindre est le mieux adapté pour la mouture de

nos céréales.

II.2.5 Unité de nettoyage

Dans la littérature on rencontre 04 principaux types de

nettoyeurs de grains de céréales : le

nettoyeur-séparateur, le trieur alvéolaire, le trieur optique

et la table densimétrique. Le tableau suivant

nous permet de mener une étude comparative et d'en choisir celui qui

convient à notre projet.

Tableau 12 : Etude comparative entre les

différents nettoyeurs de céréales [17]

|

Avantages Inconvénients Champ d'action

Technologie

|

|

Nettoyeur- séparateur

|

- C'est le nettoyeur le plus poussé pour les

céréales

- Débit très

intéressant

|

- Un seul type

de graine propre à la fois

-

|

- Epaisseur,

largeur,

volume et

poids

|

- Grille

|

|

Trieur alvéolaire

|

Sépare les grains de tailles presque similaires

|

- Trie mais ne

nettoie pas

- Débit faible

|

- Longueur

|

- Alvéoles

|

|

Trieur optique

|

Précision de

triage

|

Montant de l'investissement important et adapté pour

être sur une chaine de

|

- Couleur ;

forme

|

- Ejection

|

19

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

|

|

trie avec d'autres équipements

|

|

|

|

Table

densimétrique

|

Précision de

triage

|

Montant de l'investissement important

|

- Densité

|

- Coussin

d'air vibration

|

Il ressort de notre tableau que nous allons utiliser un

nettoyeur -séparateur. II.2.6 Choix du type de

convoyeur

Pour faire le choix du convoyeur, nous nous focaliserons sur les

caractéristiques du produit à convoyer et l'étude

comparative dans le tableau ci-dessous nous permet d'en choisir un pour notre

projet.

Tableau 13 : Comparaison entre les différents

types de convoyeurs [23]

|

Types de Granulométrie Forme Longueur Inclinaison

Pouvoir Fluidité

convoyeur du produit des du du abrasif du

produits convoyeur convoyeur des produit

produits

|

|

Convoyeur à bande

|

|

G+

|

R+I

|

F+G+M

|

F+M+G

|

A+B+C+D

|

T

|

|

Convoyeur à courroie crantée

|

|

M

|

R

|

F+M

|

F

|

B

|

M

|

|

convoyeur à chaine

|

|

M

|

R

|

F+M

|

F

|

B

|

M

|

|

Convoyeur à

pas de

pèlerin

|

|

M

|

R

|

F+M

|

F

|

B

|

M

|

|

Convoyeur à rouleaux

|

|

G+M

|

R

|

F+M

|

F

|

B

|

M

|

|

Convoyeur à vis sans fin

|

|

F

|

R+I

|

F+M

|

M

|

A+B+C

|

T

|

|

Convoyeur pneumatique

|

|

F

|

R+I

|

M

|

F

|

|

T

|

II.2.7 Synthèse sur les technologies

retenues

Le tableau suivant nous donne le récapitulatif des

technologies retenues en fonction de chaque opération de notre

unité de mouture des céréales.

20

Mémoire de fin d'études pour l'obtention du

diplôme d'Ingénieur de Conception en Génie

Mécanique, rédigé et soutenu par : PONDI

JOSEPH

Mise sur pied d'une unité industrielle de transformation

des céréales pour l'obtention de la

farine : projet industriel

du Groupe SOA

Tableau 14 : Synthèse sur les technologies

retenues

|

Opération

|

Equipement

|

|

Récolte - dépouillage du

maïs

|

Moissonneuse batteuse

|

|

Séchage

|

Sécheur par convection

|

|

Nettoyage

|

Nettoyeur- séparateur

|

|

Stockage des céréales

|

Silos de stockage

|

|

Hydratation

|

Mouilleur

|

|

Décorticage

|

Décortiqueuse à abrasion

|

|

Mouture

|

Broyeurs à cylindre

|

|

Claquage- convertissage

|

Claqueur, convertisseur (broyeurs à cylindre lisse)

|

|

Torréfaction de soja

|

Torréfacteur

|

|

Tamisage ou blutage

|

Tamiseur vibrant ou blutoir

|

|

Ensachage

|

Thermo soudeuse

|

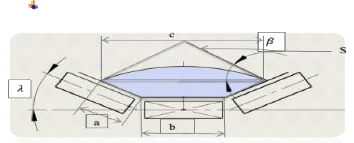

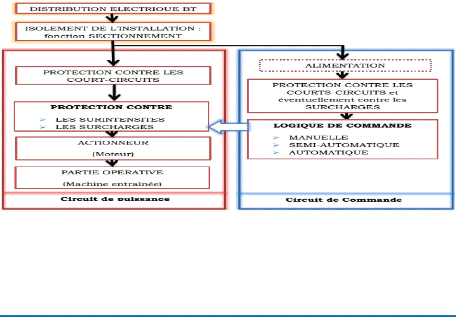

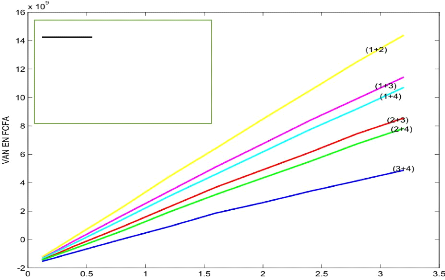

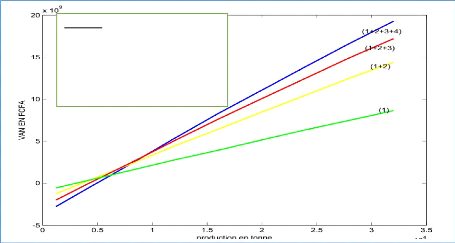

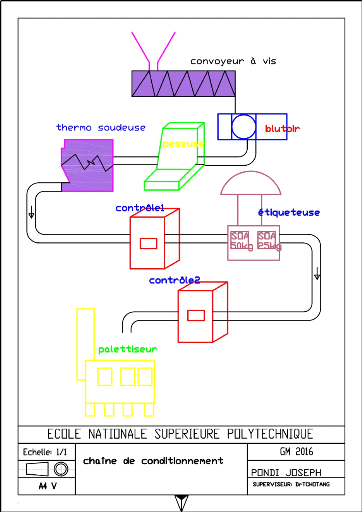

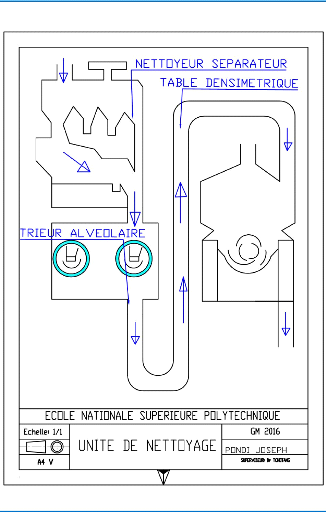

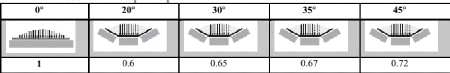

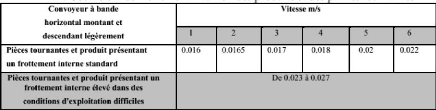

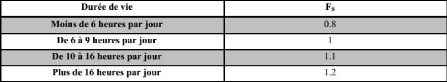

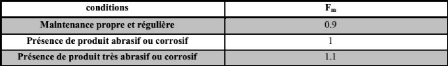

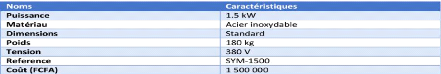

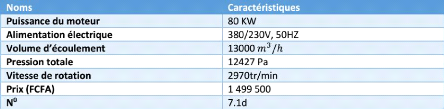

|