I.7.3.1.a Modélisation de la source de chaleur

La modélisation de la source de chaleur est un point

clé de la simulation du soudage. La source de chaleur provenant du

soudage peut être introduite de différentes façons :

condition limite externe (terme d dans l'équation2) ou source interne de

chaleur (terme Qi dans l'équation 1). Dans tous les cas cette source est

fonction de l'espace et du temps dans le repère (0, X, Y, Z).

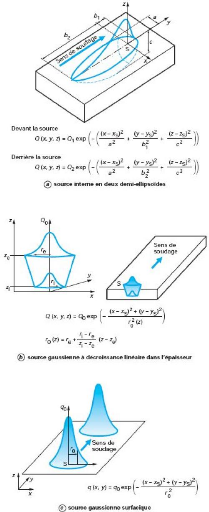

L'apport de chaleur peut être représenté

par une source interne de chaleur Qi (x, y, z) ou par une densité

surfacique de flux de chaleur q (x, y). Une source de chaleur en forme de deux

demi-ellipsoïdes a ainsi été proposée par Goldak pour

modéliser l'apport de chaleur associé aux procédés

de soudage avec apport de matière (figure I.8 a).

Pour modéliser le soudage à haute

énergie (faisceau d'électrons, laser) par

pénétration, une source volumique gaussienne à

décroissance linéaire dans l'épaisseur (figure

I.8.b) est recommandée. Pour modéliser

le soudage laser par conduction on peut utiliser une source gaussienne

surfacique (figure I.8. e).

Il faut cependant signaler que la modélisation de

l'apport de chaleur, même à l'aide de formes de source

prédéfinies, n'est jamais facile et nécessite souvent un

recalage sur des données expérimentales comme la ZAT

[15].

Chapitre I Recherches bibliographique.

28

Figure I.8 Modélisation de l'apport de

chaleur [15]

Chapitre I Recherches bibliographique.

29

Chapitre I Recherches bibliographique.

? Energie émise et énergie absorbée

[16]

Dans le cas du soudage à l'arc électrique,

l'énergie émise par unité de temps vaut :

(3)

En réalité, seule une fraction de cette

énergie sert effectivement à chauffer et faire fondre la

pièce, le reste étant échangé avec

l'extérieur par convection et rayonnement autour de la colonne d'arc et

du bain fondu. Etant donné que les phénomènes physiques

complexes présents dans l'arc et les mouvements de convection dans le

bain fondu ne sont pas modélisés, seul un paramètre de

« rendement », inférieur à 1, est incorporé

à la modélisation de l'apport de chaleur, de façon

à englober l'ensemble des pertes, selon la relation :

(4)

I.7.3.1.b Résolution de l'équation de chaleur

par la méthode des éléments finis

La résolution du problème thermique par

éléments finis permet, de prendre en compte les nombreuses non

linéarités qui interviennent dans l'équation de la chaleur

(propriétés thermophysiques dépendant de la

température, chaleur latente, échanges de chaleur avec le milieu

extérieur...). Cependant, une analyse tridimensionnelle transitoire

d'une opération de soudage complète nécessite encore des

temps de calcul et de capacités mémoires relativement importants.

C'est pourquoi certaines stratégies de résolution sont parfois

adoptées, qui consistent par exemple à réduire la

dimension du problème. Nous allons rappeler ces différentes

stratégies ci-dessous.

? Résolution du problème 3D complet

(transitoire)

On considère dans ce cas l'équation 1, qui

traduit le bilan thermique sur l'ensemble de la structure tridimensionnelle. Il

est alors nécessaire de définir le mouvement de la source de

chaleur sur ce domaine, comme une condition limite (ou bien une source interne

de chaleur) en mouvement sur le maillage. La résolution fait alors

intervenir une discrétisation temporelle, en plus d'une

discrétisation spatiale correspondant au maillage.

Dans le cas d'une analyse transitoire tridimensionnelle, les

gradients de températures (voire de microstructure dans le cas de

transformations de phases) très intenses au voisinage immédiat de

la source de chaleur doivent être représentés finement.

Cette source de chaleur

30

étant mobile, cela conduit à des maillages

tridimensionnels extrêmement denses. L'une des difficultés

rencontrée est alors de concilier un maillage qui soit suffisamment fin

autour de la source de chaleur, avec des temps de calcul et des

capacités mémoires qui restent du domaine du raisonnable dans un

contexte industriel.

Une méthode parfois utilisée pour palier aux

temps de calcul trop prohibitif est la technique du maillage adaptatif, qui

consiste à raffiner automatiquement le maillage autours de la source au

fur et à mesure de l'avancée de celle-ci, et à regrossir

le maillage après son passage. Il est alors nécessaire, pour

mettre en oeuvre cette méthode, d'assurer d'une part la

compatibilité des maillages au niveau du raffinement, et d'autre part de

disposer d'algorithmes de transport des grandeurs physiques entre deux

maillages.

C'est essentiellement au niveau mécanique que des

problèmes peuvent se poser : lorsque le maillage est

déplacé, l'état de contrainte résiduel est

réduit sur l'échelle grossière, ce qui entraîne une

certaine perte d'information.

En l'absence d'une telle technique, les principaux

inconvénients du calcul transitoire complet, bien qu'il s'agisse de la

simulation la plus réaliste, sont les temps de calcul et les

capacités mémoires trop importants, essentiellement si on

considère le calcul aval mécanique.

? Résolution du problème 3D en quasi

stationnaire

La résolution en quasi-stationnaire présente

l'avantage d'être rapide, tout en conservant un maillage tridimensionnel

avec une forte densité autour de la source. Aucune discrétisation

temporelle n'est effectuée, le problème étant

indépendant du temps.

Ce type de modélisation est souvent utilisé afin

d'ajuster la modélisation de la source de chaleur de façon

rapide. Il est en effet fréquent d'effectuer plusieurs calculs en

ajustant la source de chaleur defaçon à caler les

résultats numériques sur des résultats

expérimentaux (mesures de températures ou macrographie de la zone

fondue), en vue d'une analyse mécanique avale transitoire. Par

conséquent, le calcul quasi-stationnaire permet de caler un

modèle de source, qui est ensuite réinjecté dans une

simulation transitoire tridimensionnelle. Il est également possible de

compléter une simulation quasistationnaire par une analyse

transitoire.

Chapitre I Recherches bibliographique.

31

? Résolution 2D

Les simulations numériques transitoires

tridimensionnelles étant coûteuses en ressources informatiques,

des simulations bi-dimensionnelles sont parfois adoptées. Ce fût

notamment beaucoup le cas lors de l'émergence de la simulation du

soudage dans les années 1970, alors que les moyens informatiques de

l'époque ne permettaient pas de recourir à des simulations 3D.

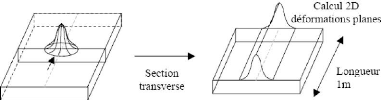

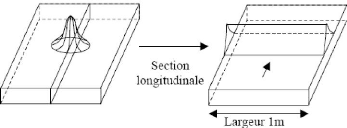

Dans la majorité des cas, les simulations 2D

considèrent une section transverse, perpendiculaire à

l'avancée de la torche de soudage (fig.II.2. (a)). Des calculs 2D

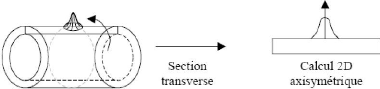

axisymétriques (fig.II.2 (b)) sont parfois également

adoptés pour le cas du soudage de conduites cylindriques, bien que dans

certains cas, une simulation 3D avec des éléments de coques soit

possible.

Le problème 2D est ainsi traité en

considérant une longueur unité dans la direction de soudage,

c'est-à-dire que la chaleur est déposée

simultanément sur les 1m (ou sur la circonférence de la conduite,

si le problème est traité en axisymétrique). L'apport de

chaleur est alors appliqué sur le maillage 2D en fonction du temps, de

façon à reproduire l'approche et l'éloignement de la

source.

Ce type de modélisation ne permet pas de

représenter le flux de chaleur dans la direction longitudinale

(perpendiculaire au plan de maillage), et il est en général

très difficile de reproduire une évolution réaliste des

températures dans ces conditions.

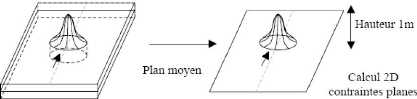

D'autres choix sont également possibles pour la section

à mailler : on peut choisir par exemple de mailler une section

longitudinale (cf. fig. 1.9.(d)), ou bien, si on considère que les

températures sont constantes dans l'épaisseur, on peut choisir de

mailler le plan moyen de la plaque (cf. fig. 1.9.(c))

Les simulations bidimensionnelles, malgré leurs

défauts, on permis de dégager un certain nombre de conclusions,

et demeurent fréquentes, notamment pour les simulations de soudage

multipasse. Dans tous les cas, les simulations 2D posent ensuite un certain

nombre de problèmes en ce qui concerne le calcul mécanique.

Chapitre I Recherches bibliographique.

Figure 1.9. (a) : modélisation d'une

section transverse [16]

32

Figure 1.9. (b) : modélisation 2D

axisymétrique (cas d'une conduite cylindrique) [16]

Figure 1.9. (c) : modélisation 2D du

plan moyen [16]

Figure 1.9. (d) : modélisation 2D d'une

section longitudinale [16]

Chapitre I Recherches bibliographique.

33

I.7.3.2 Modélisation des transformations

métallurgiques

|