II.7.2. Raffinage physique enzymatique

La démucilagination enzymatique est un type de

procédé physique durant lequel une phospholipase transforme les

phospholipides non hydratables en lyso-phospholipides, insolubles dans l'huile,

pouvant être éliminés par centrifugation (Kartika,

2005 ; Olsen, 2005).

? Enzymes utilisées et réaction

enzymatique

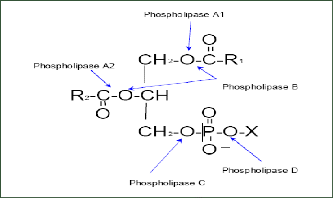

? Différents types de phospholipases

Il existe cinq sous-classes de phospholipases : A1, A2, B, C, et

D (Figure 09).

Chapitre II Raffinage de l'huile de soja

Page 27

X= H, Choline, Ethanolamine, Sérine, Inositol, etc.

Figure 09 : Les sites d'action des

différents types de phospholipases (Münch,

2004).

Uniquement les phospholipases A1 et A2, sont couramment

commercialisées et libèrent un seul acide gras par

molécule de lécithine (Münch, 2004).

La première huilerie au monde à avoir

adopté la démucilagination enzymatique est Cereol et cela, en

faisant appel dés 1994 à Lecitase 10L (phospholipase A2 de

Novozymes). Mais l'approvisionnement était limité car cette

enzyme est extraite de pancréas de porc. La démucilagination avec

Lecitase 10L nécessite une teneur en eau élevée dans

l'huile brute (5%), ce qui peut poser des problèmes de séparation

car les mucilages risquent de ne pas former de pâtes (Anonyme II,

2001).

Ces inconvénients ont été

surmontés en 2000 avec le lancement d'une phospholipase (A1) de

deuxième génération; la Lecitase Novo d'origine

microbienne (Anonyme II, 2001). Cette enzyme nécessite

une teneur en eau de 1,5 % pour la démucilagination, active à un

pH optimum ~5 et à une température

comprise entre 40 - 45°C (Anonyme II, 2001 ; Clausen,

2001).

Lecitase Ultra, une phospholipase de troisième

génération (A1) d'origine microbienne (Thermomyces

lanuginosus/Fusarium oxysporum), a été mise au point par

Novozymes et utilisée pour la première fois par la

société chinoise Southseas en 2003. Cette enzyme est produite par

fermentation submergée d'Aspergillus oryzae

génétiquement modifiée. Elle possède une ester

carboxylique hydrolase capable de transformer les phospholipides hydratables et

non hydratables en lyso-phospholipides, son activité est maximale

à pH=5. Si la température est supérieure à

40°C, son activité est prédominante sur les phospholipides

et négligeable sur les triglycérides (Andersen, 2004 ;

Yang et al., 2006). Les caractéristiques des trois

enzymes sont regroupées dans le tableau VIII:

Chapitre II Raffinage de l'huile de soja

Tableau VIII: Certaines

caractéristiques des trois types d'enzymes (Yang et al.,

2006).

|

Enzymes

Caractéristiques

|

Lecitase 10L

|

Lecitase Novo

|

Lecitase Ultra

|

|

Source

|

Poncréas du porc

|

Fusarium oxysporum

|

Thermomyces lanuginosus

Fusarium oxysporum

|

|

Spécificité

|

Phospholipase A2

|

Phospholipase A1

|

Phospholipase A1

|

|

Masse

moléculaire kDa

|

12 - 14

|

28

|

35

|

|

Température

d'hydrolyse (°C)

|

70 - 80

|

50

|

60

|

|

Ca2+ dépendant

|

Oui

|

Non

|

Non

|

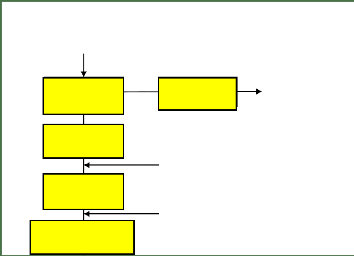

? Réaction enzymatique

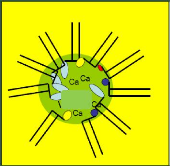

Une petite quantité d'eau avec une grande

quantité d'ions métalliques rendent les micelles dures,

difficiles à éliminer (figure 10). Le gonflement de ces

dernières (augmentation de l'interface eau / huile) est assuré

par l'ajout de l'acide citrique durant l'étape du dégommage et

cela en chélatant avec les ions afin de permettre aux phospholipases d'y

pénétrer (Figure 11) (Münch, 2004).

La réaction catalysée par l'enzyme est

schématisée dans la figure 12.

Huile

Eau

PC PI PE AP

PC : Phosphatidyl Choline. PI :

Phosphatidyl Inositol. PE : Phosphatidyl Ethanolamine.

AP: Acide Phosphatidique.

Page 28

Figure 10: Formation des micelles

(Münch, 2004).

Chapitre II Raffinage de l'huile de soja

Huile

Eau

Page 29

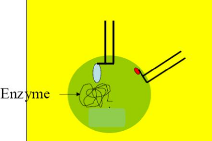

Figure 11: Pénétration de

l'enzyme dans la micelle (Münch, 2004).

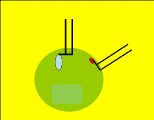

L'enzyme hydrolyse, à l'interface, les phospholipides

en libérant les acides gras dans la phase huile rendant ainsi la

molécule plus hydrophile. Cette dernière est

éliminée par centrifugation dans la phase aqueuse (Figure 12)

(Münch, 2004).

Huile

Eau

Hydrolyse

Huile

Eau

Figure 12: Hydrolyse enzymatique des

phospholipides en lyso-phospholipides (Münch, 2004).

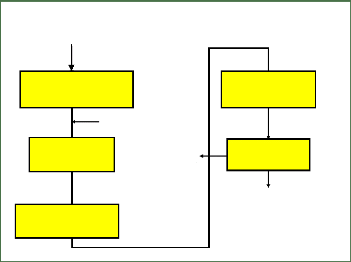

? Etapes

Le procédé d'EnzyMax comprend trois importantes

étapes:

? Porter les phospholipides à l'interface eau / huile:

- Ajout de l'acide citrique pour chélater les

métaux;

- Emulsionner la mixture pour fournir de larges surfaces;

- Ajuster le pH de l'huile à 5;

? Réaction de l'enzyme:

- Addition de la solution d'enzyme;

- Convertir les phospholipides à la forme Lyso;

? Séparation:

- Centrifuger pour éliminer les gommes et l'eau de l'huile

(Münch, 2003 ;

Münch, 2004 ; Jahani et al.,

2008).

Chapitre II Raffinage de l'huile de soja

Entreposage 5 min

Dégommage à l'eau

Chauffage à 70°C

Huile brute

Mélange (Métaux)

Solution d'acide citrique (35%)

Solution de NaOH (10%)

Séchage

Lécithine

Page 30

Schéma 06 : Ajustement du pH

(Münch, 2003).

? Pour la démucilagination enzymatique, l'enzyme doit

agir dans une gamme de pH étroite, entre 4 et 5, pour éviter la

formation de dépôts de citrate de calcium sur les centrifugeuses

(Anonyme II, 2001).

? Le dosage de l'acide citrique est de 0,04 - 0,1 %.

? Un mélange efficace assure un bon contact entre

l'acide citrique et les métaux (Schéma 06).

Chauffage à

70°C

Refroidissement à

45°C

Huile complètement

dégommée

Mélange

intensif

Solution

enzymatique

Gommes

Séparation

Entreposage

4 à 6 h

Schéma 07 : Réaction

enzymatique dans les réacteurs (Münch, 2003).

Chapitre II Raffinage de l'huile de soja

Page 31

? Un refroidissement jusqu'à 45 - 55 °C fournit les

conditions optimales pour la réaction enzymatique.

? L'addition de NaOH pour garder le pH optimal de la

réaction.

? Ajout de 30g (30 ppm) d'enzyme Lecitase Ultra par une tonne

d'huile à traiter (Münch, 2004 ; Novozyme,

2008).

? Un mélange intensif doit permettre un contact intime

entre l'huile, l'acide citrique,

NaOH, et l'enzyme.

? Le temps de rétention est compris entre 4 et 6

heures.

? Un chauffage à 70°C sert à inactiver

l'enzyme, et à assurer une bonne centrifugation.

? Les mucilages sont éliminés en une seule

centrifugation et l'huile produite est

quasiment exempte de phosphore

(Schéma 07) (Anonyme I, 2004 ; Novozyme, 2008). La

figure 13 regroupe toute les étapes de dégommage enzymatique.

Chauffage à 70°C

Huile brute ou dégommée à

l'eau

Acide acétique

NaOH

Refroidissement à 55°C

Lecitase Ultra

Chauffage à 70°C

Centrifugation

Huile végétale

dégommée

Figure 13 : Dégommage avec

l'enzyme Lecitase Ultra (Olsen, 2005).

? Le traitement à la terre décolorante et la

désodorisation sont similaires à ceux du raffinage chimique

(Schéma 08), c'est juste que les acides gras libres dans l'huile

dégommée sont enlevés lors de la désodorisation et

peuvent être utilisés comme un précieux co-produit

(Dayton, 2006 ; Novozyme, 2008).

Chapitre II Raffinage de l'huile de soja

Huile dégommée à l'eau (1026,2

kg)

Acide citrique (100%)

(0,5 kg)

NaOH (0,1kg)

Eau (20,5 kg)

Lecitase Ultra (0,03 kg)

Terre décolorante (4 kg)

Vapeur (11,3 kg)

Dégommage enzymatique

Température finale

70°C

Décoloration avec

séchage à

105°C

Désodorisation

254°C

Distilla (9,7 kg)

Huile raffinée (1000kg)

Gommes (16,7 kg secs)

Terre (avec huile) (5,2 kg)

Alimentation animale

Page 32

Schéma 08: Déroulement du

raffinage physique avec dégommage enzymatique (Andersen et

kløverpris, 2004).

? Avantages et inconvénients

Les avantages et les inconvénients liés au

raffinage enzymatique sont trouvés dans le tableau IX.

Chapitre II Raffinage de l'huile de soja

? Tableau IX: Avantages et

inconvénients du raffinage enzymatique (Münch, 2003 ;

Anonyme III, 2004 ; Anonyme I, 2004 ; Dayton et al., 2004 ;

Münch, 2004 ; Anonyme IV, 2005 ; Rohani Binti, 2006 ; Jahani et

al., 2008).

Avantages

- Rendement du raffinage supérieur de plus de 1 %

à celui de la méthode chimique;

- Bonne stabilité d'huile finie: teneur quasiment nulle

en phosphore;

- Le dégommage enzymatique ne génère pas

de pâte de neutralisation et permet ainsi d'éviter les pertes

d'huile liées à la séparation: Elle produit des

lyso-phospholipides hydrophiles qui attirent l'eau mais pas l'huile; elle

génère que 17 kg de lyso-mucilges secs par tonne d'huile de soja

brute, contre 32 kg de pâte de neutralisation sèche lors du

raffinage chimique;

- Les raffineurs réalisent des économies

d'énergie, d'eau et d'équipements;

- Consommation moindre de produits chimiques: Acide

phosphorique et soude;

- Diminution de la quantité des eaux usées;

- La démucilagination enzymatique génère

des co-produits dont la valeur potentielle est intéressante: les

lyso-

lécithines employées

comme

émulsifiants par l'industrie alimentaire, et les acides gras

récupérés qui pourraient être valorisés en

acides gras commercialisables pour l'alimentation humaine ou animale;

- Procédé simple à mettre en oeuvre, et

peut s'appliquer sur une huile brute ou préalablement

dégommée à l'eau;

- Enzyme biodégradable qui est désactivée

durant le procédé.

Inconvénients

|

- Couleur instable, avec des huiles brutes de mauvaise

qualité;

- Plus grande consommation de terre décolorante;

- Dégommage efficace et peu coûteux, mais pas

avec tous les types d'huiles;

- L'huile désodorisée contient peu de

tocophérols.

|

Page 33

|