CHAPITRE 4 :

cAnalyse du systeme

automatise existant

Introduction :

Le traitement des donnees au niveau de la trancheuse

verticale est effectue par des contacteurs auxiliaires et des relais

d'automatisme.

Le fonctionnement des equipements en logique cablee est

defini par le schema de cablage qui n'existe pas pour cette machine. Nous nous

proposons dans ce chapitre de faire une analyse du systeme

automatise.

I. Etat des lieux

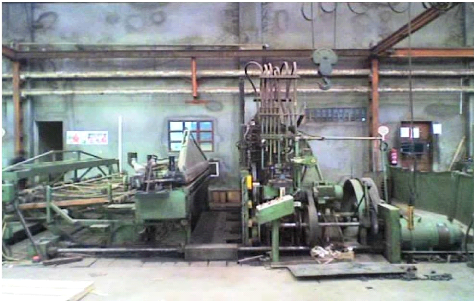

Type : Machine américaine type «

capital »

De seconde main et de plus de 50 ans [17]

1ère mise en service à la SCTB :

1er juillet 2002

Prix d'achat : 120 000 000 FCFA

Alimentation générale :

réseau triphasé 380 V

Caractéristiques du disjoncteur : de

type Merlin Gerin, Compact

NS 250 N

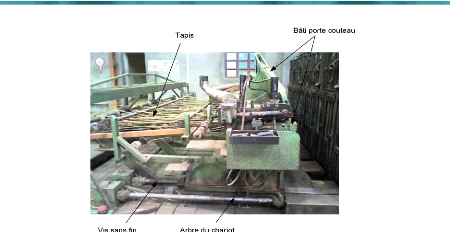

Figure 8:Trancheuse verticale TRV03

II. Description

C'est une machine américaine type « Capital »

qui produit des placages par déplacement de la grume (dosse) devant le

couteau. La grume est fixée sur un bâti en fonte

à l'aide des griffes (petites et grandes griffes) et

elle se déplace verticalement, tandis que le couteau de

3 à 4 m de longueur est fixé sur un chariot

mobile. La cadence peut aller jusqu'à 30 coups minute. C'est

une machine adaptée pour trancher les placages de bois tropicaux

à fil droit. Elle fonctionne à poussée par bielle.

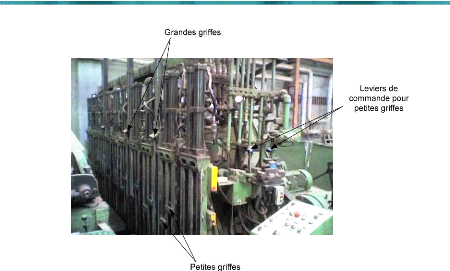

Figure 9: Bâti en fonte

III. Constitution

Comme toutes les autres trancheuses, elle est constituée

d'un bâti en fonte et d'un couteau. En plus de ces éléments

on retrouve : une centrale hydraulique, une centrale de lubrification, le

moteur trancheur (moteur principal), un chariot mobile, une table

élévatrice, un circuit pneumatique.

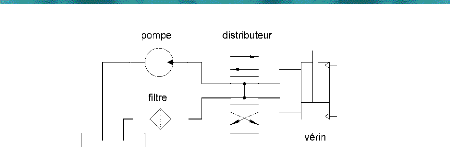

1. La centrale hydraulique

Elle permet aux vérins hydrauliques (où en bout de

tige sont montées des griffes : petites et grandes griffes) d'assurer

leur fonctionnalité qui est de maintenir solidaire la grume (dosse) sur

le bâti en fonte. La pression exercée sur le fluide (huile 40) est

transmise à travers le système par ce dernier.

Elle comporte quatre composants mécaniques :

réservoir (50 litres), filtre, pompe, valves de commande. Le fluide

hydraulique (huile 40) qu'elle contient remplit quatre fonctions simples :

· transmission d'énergie

· lubrification des composants - pompe, valves et joints

· protection du système, par élimination des

contaminants

o humidité

o souillures

o chaleur

o air

· étanchéité entre les composants

internes

Figure 10: Circuit hydraulique

2. Centrale de lubrifi cation

Nous avons dit précédemment que la grume se

déplace verticalement. En effet elle est fixée sur le bâti

en fonte ou « bâti porte grume ». Ce dernier monté sur

des glissières effectue un mouvement rectiligne sinusoïdal

(bas-haut). La lubrification de ces glissières est assurée par

cette centrale.

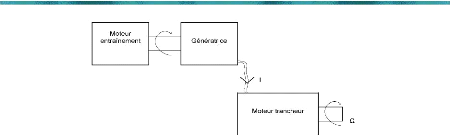

3. Moteur tran cheur

C'est le moteur principal de la trancheuse. C'est un moteur

à courant continu. Il dispose :

- D'une plage de vitesse étendue

permettant d'optimiser la vitesse de coupe

- D'un couple élevé à base

vitesse, pour pouvoir soulever la grume

Son mouvement de rotation est transmis à un arbre (arbre

de transmission) sur lequel est monté un pignon par un

système poulie-courroie. Le pignon engraine sur deux

grandes roues dentées qui par un système bielle-

manivelle transmet leur mouvement de rotation au « bâti

porte grume ».

Pour son fonctionnement une génératrice produit le

courant continu (In = 240 A) dont il a besoin et un ventilateur assure son

refroidissement.

Sa vitesse de rotation est variable :

N = 0/ 1 25 / 75 0

Max : 2250tr /min

|

Pour cela un dispositif permet de faire varier le courant de

l'inducteur.

|

|

|

|

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

36

|

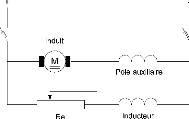

Figure 11: Synoptique moteur trancheur

|

|

|

Figure 12: Moteur trancheur

|

Figure 13: Génératrice

|

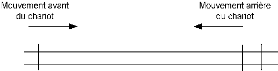

4. Chariot porte couteau

Le chariot est monté sur une vis sans fin et porte le

couteau qui attaque la grume (production des tranches).

Pour une production continue (épaisseur des tranches fixe)

le mouvement d'avance du chariot est synchronisé avec le

déplacement du « bâti porte grume ».

En effet un arbre est lié à l'une des grandes roues

dentées et il transmet son mouvement de rotation à l'arbre du

chariot grâce à un système d'embrayage.

Cet arbre transmet son mouvement de rotation à la vis sans fin (par

pignon conique) sur laquelle est monté le chariot.

Pour avance/recule rapide du chariot un moteur transmet son

mouvement à l'arbre du chariot à l'aide d'un

système poulie-courroie.

Figure 14: Chariot porte couteau

5. Table elevatrice

C'est à ce niveau qu'est réceptionnée la

tranche. La tranche est transportée par un tapis roulant monté

sur le chariot jusqu'à la table élévatrice.

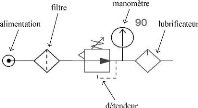

6. Circuit pneumatique

Il assure le conditionnement de l'air et alimente les

vérins pneumatiques. Ensemble de conditionnement d'air

:

Lors du passage de l'air du compresseur à son lieu

d'utilisation, l'air "s'enrichit" en eau due à la condensation de l'eau

dans la cuve du compresseur, et en poussière, rouille des tuyaux des

canalisations. Il est donc nécessaire de le filtrer pour retirer ces

éléments nuisibles au bon fonctionnement des composants, de le

lubrifier pour faciliter le déplacement des organes mobiles des

composants pneumatiques et d'en contrôler la pression. A cet effet une

succession de composants est utilisé : un filtre, un détendeur de

pression et un graisseur à goutte.

Figure 15: Conditionnement d'air

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

38

|

IV. Procedures avant le tranchage

Nous avons identifié quatre systèmes qui

fonctionnement indépendamment les uns des autres, à savoir :

- Le bloc de tranchage

· La centrale hydraulique

· La génératrice

· La centrale de lubrification

· Le moteur trancheur

· Embrayage

· Le tapis

- Le chariot mobile

- Les grandes griffes

- La table élévatrice Mais avant de commencer le

tranchage proprement dit (production du placage tranché) des

réglages

doivent être effectués :

- Serrage de la grume par les petites et grandes griffes

- Positionnement du chariot

- Positionnement de la table élévatrice

1. Procedure de grillage (serrage de la

grume)

Après l'étuvage et le nettoyage, la dosse est

apportée au niveau des petites griffes de la trancheuse au moyen d'un

palan 5 tonnes.

Les opérations suivantes sont alors effectuées :

1) Actionner l'ouverture des petites griffes

2) Bien positionner la dosse

3) Actionner la fermeture des petites griffes

4) Enlever doucement le palan tout en vérifiant que la

dosse a été bien retenue par les petites griffes

5) Actionner la fermeture des grandes griffes afin de bien

saisir la dosse.

6) Démarrer le moteur trancheur

7) Passer à une vitesse assez élevée afin

de vérifier que la dosse a été bien fixée sinon

reprendre depuis le début (saisie de la grume à l'aide du

palan)

2. Procedure du positionnement chariot

Après avoir maintenu solidairement fixe la grume du

`'bâti porte grume», le chariot mobile doit être bien

positionné, c'est-à-dire : le couteau fixé sur le chariot

doit être à quelques centimètres de la grume avant de

commencer le tranchage, ceci pour des raisons simples : éviter

l'affûtage du couteau, éviter les chocs au moment où le

couteau attaque la grume.

3. Positionnement de la table elevatrice Afin

d'éviter que les tranches ne finissement au sol, la table

élévatrice doit être bien positionnée.

V. Systemes de variation de vitesse du moteur trancheur

et de freinage

1. Variation de vitesse du moteur tran cheur

Rappels :

Notons :

U, I : la tension et le

courant dans l'induit

Ue, Ie : la tension et le

courant dans l'inducteur

E : la fem (force électromotrice)

induite

Cem : le moment du couple

électromagnétique souvent appelé, par abus de langage

`'couple électromagnétique»

Pe : la puissance électrique fournie

: la vitesse de rotation

K : une constante qui dépend des

paramètres de constitution de la machine (construction,

géométrie, matériaux...)

R : la résistance de l'induit

E = K ÖÙ

Cem = KÖI (2)

Pe = U.I +Ue.Ie (3)

(1)

Ù

U = KÖÙ + RI (4)

U - RI (5)

K Ö

Pour un moteur à excitation séparée, U = E +

RI soit :

Pour faire varier la vitesse d'un moteur à courant

continu, on peut soit agir sur :

· la tension U aux bornes de l'induit :

La tension d'induit est directement proportionnelle à la

vitesse de rotation (voir équation 5).

La puissance varie mais le couple reste

constant (voir équations 2 et 3). On dit alors que l'on

fait de la variation de vitesse à couple constant.

· le flux produit par l'inducteur (1) :

Lorsque le flux d'excitation (produit par l'inducteur) diminue

(équation 5), le moteur accélère mais le couple diminue

(équation 2). On dit alors que l'on fait de la variation de vitesse

à puissance constante.

Le moteur trancheur est à excitation

séparée, pour faire varier sa vitesse il faut agir sur

le flux produit par l'inducteur.

Figure 16: Synoptique du bloc de variation de vitesse

du moteur trancheur

Au démarrage, l'inducteur (circuit d'excitation) est

traversé par le courant maximum (rhéostat d'excitation Re au

minimum de résistance).

Pour varier la position du curseur du rhéostat, un moteur

triphasé à deux sens de marche transmet son mouvement à

l'arbre de rotation du curseur par pignons.

Ce moteur fonctionne comme suit :

- sens d'accélération moteur trancheuse : sens

n° 1

- sens décélération moteur trancheuse :

sens n° 2

2. Systeme de freinage

Nous avons dit précédemment que la grume maintenue

fixe par les griffes sur un bâti se déplace verticalement (bas en

haut). Imaginez un instant qu'elle soit entrain de monter et que survient une

coupure d'alimentation. Elle retombera aussitôt sous l'action de son

poids et peu ainsi causer sans doute des dégâts importants au

niveau de la machine.

Pour pallier à ce problème un système de

freinage a été prévu (voir figure : moteur trancheur). Il

est situé au niveau de l'arbre de transmission (le moteur trancheur

transmet son mouvement de rotation à

cet arbre qui permet à la grume de se déplacer) et

est constitué de garnitures montées sur un tambour sur lequel est

fixé un vérin pneumatique simple effet.

- Lorsque le moteur trancheur est mis en marche, le distributeur

commandant le vérin pneumatique est alimenté et le frein se

libère (rentrée de la tige du vérin)

- A l'action sur le bouton d'arrêt du moteur trancheur ou

sur l'une de ses sécurités d'arrêt, ou lorsque survient une

coupure d'alimentation électrique, ce distributeur n'est plus

alimenté (commande monostable) et le frein est activé.

VI. Organes de commandes et capteurs

1. Boutons poussoirs

Lorsque nous analysons les rôles des différents

boutons poussoirs sur les pupitres de commande (voir tableau ci-dessous), il en

ressort que :

Tableau 2: Boutons poussoirs

DESIGNATION

|

TYPE

|

FONCTIONS

|

bp1

|

NO

|

Mise en marche centrale hydraulique

|

bp2

|

NO

|

Mise en marche génératrice

|

bp3

|

NC

|

Arrêt centrale hydraulique

|

bp4

|

NO

|

Mise en marche moteur trancheur

|

bp5

|

NO

|

Embrayage chariot et mise en marche Tapis

|

bp6

|

NC

|

Débrayage chariot

|

bp7

|

NC

|

Arrêt moteur trancheur et tapis avec temporisation (pour

le tapis)

|

bp8

|

NO

|

Accélération moteur trancheur

|

bp9

|

NO

|

Décélération moteur trancheur

|

bp10

|

NO

|

Mise en marche avance chariot

|

bp11

|

NO

|

Mise en marche recule chariot

|

bp12

|

NC

|

Arrêt moteur chariot

|

bp13

|

NO

|

Mise en marche griffage (grande griffe)

|

bp14

|

NO

|

Mise en marche dégriffage (grande griffe)

|

bp15

|

NO

|

Mise en marche montée table élévatrice

|

bp16

|

NO

|

Mise en marche descente table élévatrice

|

|

2. Leviers de commande mecanique

La machine dispose de deux rangées de petites griffes

commandées par des leviers mécaniques. Nous tenons à

signaler que le couteau se fixe sur le bâti du chariot à l'aide

des vérins hydrauliques alimentés par des distributeurs à

commande mécanique.

Tableau 3: Commandes mécaniques

DESIGNATION

|

FONCTIONS

|

lc1

|

Mise en marche 1ère rangée de griffe

(petites griffes)

|

lc2

|

Mise en marche 2ème rangée de griffe

(petites griffes)

|

lc3

|

Mise en marche 1ère fixation du couteau

|

lc4

|

Mise en marche 2ème fixation du couteau

|

|

3. Capteurs et securites

La machine dispose de plusieurs organes de

sécurité pour la protection de la machine ou de

l'opérateur au cours de son fonctionnement. Nous avons :

- Un détecteur photoélectrique

(ph) qui signale la présence d'une personne entre le bâti

et le chariot au moyen d'un faisceau lumineux et arrête

immédiatement le moteur trancheur. Ses deux constituants de base sont un

émetteur et un récepteur.

Actuellement il est endommagé (problème de sécurité

humaine).

- Trois capteurs de fin de course ou capteurs

de contact ou interrupteurs de position électromécanique qui

permettent de localiser la position du chariot.

· Le premier (fc1) lorsqu'il n'est pas actionné

verrouille le maintien du moteur trancheur

· Le second (fc2) arrête le moteur trancheur et le

mouvement avant du chariot

· Le troisième (fc3) arrête le mouvement

arrière du chariot

fc3 fc1 fc2

Figure 17: Capteurs de contact

- Un capteur (nv) de contrôle de niveau

d'huile dans la centrale de lubrification, utilisé pour commander le

démarrage et l'arrêt.

- Un pressostat pour le contrôle de la

présence d'air surpression : qui ne permet le démarrage de la

machine qu'en cas de présence d'air au dessus de 5 bars.

Tableau 4: Capteurs et

sécurités

|

DESIGNATION

|

FONCTIONS

|

|

AU1

|

Arrêt d'urgence moteur trancheur

|

|

AU2

|

Arrêt d'urgence moteur trancheur et

génératrice

|

|

ph (détecteur

photoélectrique)

|

Arrête le moteur trancheur

|

|

fc1

|

Fin de course verrouillage du maintien du moteur trancheur

|

|

fc2

|

Fin de course arrêt du moteur trancheur

|

|

fc3

|

Fin de course arrêt recule chariot

|

|

Nv

|

Détection du niveau d'huile dans la centrale de

lubrification

|

|

Pa

|

Détection de la présence d'air surpression

(supérieur à Pmin = 5 bar)

|

|

bcp (bouton coup de point)

|

Coupure alimentation générale de la machine

|

4. Commutateur

C : blocage et déblocage de

l'accélération moteur trancheur

VII. Actionneurs

Dans sa constitution, la machine dispose d'un ensemble de

vérins (simple effet et double effet) à la fois hydraulique, et

des vérins simples effets pneumatiques.

1. Verins Les types de vérins

utilisés sont les suivants :

Tableau 5: Vérins

DESIGNATION

|

FONCTIONS

|

1V

|

vérin hydraulique à double effet commande grandes

griffes

|

2V

|

vérin pneumatique d'embrayage simple effet

|

3V

|

vérin pneumatique de freinage simple effet

|

4V

|

vérin hydraulique simple effet table

élévatrice

|

|

2. Moteurs La machine dispose des moteurs

asynchrones et à courant continu :

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

44

|

Tableau 6: Machines à courant

continu

|

MACHINES A COURANT CONTINU

|

|

Désignation

|

Moteur

|

Rôle

|

Puissance

(KW)

|

Vitesse de

rotation

(tr/min)

|

Induit

|

Inducteur

|

|

U (V)

|

I (A)

|

U (V)

|

I (A)

|

|

M1

|

Génératrice

|

Transforme

l'énergie

mécanique

reçue

en énergie

électrique

|

55

|

1445

|

230

|

239

|

220

|

2,1

|

|

M2

|

Moteur

trancheur

|

Permet le

déplacement de

la grume devant

le

couteau

|

45

|

0/125/750

Max : 2250

|

220

|

240

|

220

|

7,7

|

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

45

|

Tableau 7: Moteurs à courant

alternatif

|

MOTEURS ASYNCHRONES

|

|

Désignation

|

Moteur

|

Rôle

|

Puissance

(kW)

|

Vitesse de

rotation

(tr/min)

|

Facteur de

puissance

|

Intensité

I (A)

|

Tension

(triangle)

U (V)

|

Tension

(étoile)

U (V)

|

|

M0

|

Moteur d'entraînement

génératrice

|

Fournie l'énergie

mécanique à

la

génératrice

|

55

|

1445

|

0,87

|

107

|

380

|

-

|

|

M3

|

Moteur centrale

lubrification

|

Moteur pompe pour la

lubrification

des

glissières

|

0,09

|

1350

|

0,65

|

0,21

|

380

|

220

|

|

M4

|

Moteur centrale

hydraulique

|

Moteur pompe pour le

circuit hydraulique

des

vérins (grandes griffes)

|

7,5

|

1455

|

0,80

|

16,5

|

380

|

-

|

|

M5

|

Moteur

accélération/décélération

chariot

porte couteau

|

Moteur avance/recule

rapide chariot porte

couteau

|

9

|

1455

|

0,9

|

15,5

|

380

|

-

|

|

M6

|

Moteur tapis

|

Moteur d'entraînement

du tapis

|

5,5

|

956

|

0,79

|

12

|

380

|

-

|

|

M7

|

Moteur ventilation

moteur trancheur

|

Assure le

refroidissement du

moteur trancheur

|

0,18

|

4320

|

0,75

|

0,36

|

380

|

220

|

|

M8

|

Moteur table élévatrice

|

Moteur pompe pour la

table élévatrice

|

2,5

|

-

|

-

|

-

|

380

|

-

|

|

M9

|

Moteur rhéostat

|

Moteur pour la

variation de la position

du curseur du

rhéostat

|

0,5

|

-

|

-

|

-

|

380

|

-

|

|

Rédigé par TCHIEGANG MBITCHA Alain Bertrand

|

46

|

3. Voyants

Tableau 8: Voyants

|

Designation

|

Fonctions

|

|

V1

|

Signalisation présence tension

|

|

V2

|

Signalisation marche moteur trancheur

|

|

V3

|

Signalisation mise en marche embrayage

|

|

V4

|

Signalisation fonctionnement centrale hydraulique

|

|

V5

|

Signalisation fonctionnement génératrice

(allumé au passage en triangle)

|

|

V6

|

Signalisation présence d'huile dans la centrale de

lubrification

(absent sur le pupitre de commande)

|

|

V7

|

Montée table

|

|

V8

|

Avance chariot

|

VIII. Probleme rencontre au niveau de la centrale

hydraulique

Il peut arriver que la pompe de la centrale hydraulique tourne

mais ne débite pas, ou alors la pression du fluide n'a pas atteint une

valeur seuil pour permettre un fonctionnement acceptable de la machine. Le

technicien pilotant la machine ne prend pas en compte ces informations

capitales, permettant de s'assurer que l'énergie est disponible au

niveau des griffes.

1. Solution proposee

Nous proposons d'insérer dans le circuit hydraulique

à la sortie de la centrale hydraulique, un pressostat

électro-hydraulique.

C'est un capteur destiné à contrôler la

pression dans les circuits pneumatiques ou hydrauliques. Lorsque la pression

atteint la valeur de réglage, le contact NO/NC à action brusque

change d'état. Dès que la valeur de la pression diminue, compte

tenu de l'écart réglable sur certains modèles, les

contacts reviennent à leur position initiale.

Ce pressostat sera utilisé pour :

- commander la mise en marche de la

génératrice,

- s'assurer de la circulation de l'huile dans le circuit

hydraulique.

Nos critères de choix sont les suivant :

- Type de fonctionnement : surveillance d'un

seuil

- Nature du fluide : huile hydraulique

- Valeur de la pression à contrôler

: P = 25 bars

- Environnement : poussière,

humidité

- Nature du circuit électrique : circuit

de commande

La pression nominale de la pompe est : 70

bars

Le pressostat choisi appartient à la gamme de

détection de pression Nautilus. Type : XML - A à

écart fixe sans affichage

Plage de réglage (bar) : 5...70

Gamme de température (° C) : -25

à 70

Dimension (mm) H (hauteur) * l (largeur) * L

(longueur) : 113*35*73 Référence : XML -

A070D2S11

Conclusion :

Cette analyse nous a permis de comprendre d'une maniere globale

la constitution de cette machine, son utilité, de déceler un

probleme majeur rencontré au niveau de la centrale hydraulique et

proposer ainsi une solution.

Chapitre

5

|