Ecole Nationale

Supérieure d'Arts et

Métiers - Meknès

Projet Industriel de Fin d'Etudes

Présenté

Pour l'obtention du titre :

Université Moulay

Ismaïl

Année Universitaire 2006/2007

Par

Youssef MELLOUKI

litre :

Mise en place d'une méthodologie de management

des proj ets de Modification Série à Valeo.

Jury :

M. Brahim OUHBI Président (ENSAM)

M. Kamal KAYA Encadrant (ENSAM)

M. Taoufik LAAMIRI Parrain du projet (Valeo)

Mme. Imane BOUHADDOU Examinateur (ENSAM)

Mme. Latifa OUZIZI Rapporteur (ENSAM)

PIFE n° :

Aux opératrices et aux opérateurs grâce

à qui, Valeo existe.

REMERCIEMENTS

Mes vifs remerciements à :

Monsieur Taoufik LAAMIRI, Responsable Projet à la

division Equipementier

Modification Série et productivité m'ayant fait

confiance en m'accueillant dans son équipe.

Monsieur Kamal KAYA, Professeur ã l'ENSAM-Meknès

m'ayant encadré dans mon Projet Industriel de Fin d'Etudes.

Messieurs Bruno FLORES, directeur R&D DEP et Aziz

TAHARROUCHTE,

Responsable Qualité projet Montigny, m'ayant fourni les

éléments nécessaires de la

planification des projets sur la plateforme informatique.

Mademoiselle Khadija KOUMIR, formatrice ã l'unité

de production, m'ayant accompagné et formé dans le métier

du câblage dès mon arrivée ã Valeo Connective

Systems.

Monsieur Michel DALIO, ex directeur Qualité DEP, m'ayant

aidé ã formaliser l'amélioration relative à la

génération des codes des étiquettes.

Les membres de l'équipe projets P0 et P1, Amine EZZAOUIA,

Abdelali

SIRAJ EL HAQ, Anas ERRAKKAB, Hicham DAOUD, Khadija AKTEF,

Mohamed BENJELLOUN, Mostafa HARIRI, Saïd ANNI, Madame Sylvie CHARREAU,

Tarik ANZAL, Tarik SANDALI et Zakaria BENABIA, pour leur esprit d'accueil, et

en facilitant mon intégration dans leur équipe, m'ont fait part

d'une attention dont je les remercie vivement.

Mes vifs remerciements aussi aux membres du jury de la

soutenance

ayant accepté d'évaluer ce travail.

Abstract :

Valeo Connective Systems is a matrix management where a plenty

of projects are driven. Among these projects, we find the serial modification

projects which consist on the modification of the product definition already in

production and the corresponding lines. The lack of the management tools for

these projects, the general disorder, the overload of the project team members

and rude research and development cost estimation, are reasons that make these

projects almost never respect the cost, the quality and the time constraints

causing as result losses exceeding 500 K€ per year. To this end, we setup

a project management methodology, made it operational an implant it onto the

project management platform based on PSNext software, eliminating then all the

managerial problems that, none has thought, it can be so fatal for the

company.

LisTe Des Acronymes, figures eT

Tableaux

Acronymes :

|

AB : Air Bag ;

AC : Actual Cost ;

AMDEC : Analyse des Modes de Défaillance, leurs Effets

et

|

leurs Criticités ;

AQP : Assurance Qualité Projet ;

C/SCSC : Cost/Schedule Control System Criteria;

CD : Critère de Dépendabilité ;

CERN : Conseil Européen pour la Recherche Nucléaire

;

CIP : Constant Innovation Policy ;

CMS : Coût Matière Standard ;

CR : Coût Réel ;

DAD : Direction à Droite ;

DAG : Direction à Gauche ;

DAI : Demande d'Autorisation d'Investissement ;

DAQ : Dossier Assurance Qualité ;

DCP : Division Citroën Peugeot ;

DEP : Division Equipementier ;

DEV : Dossier d'Exigences Valeo ;

DoD : Departement of Defense ;

DoE : Departement of Energy ;

DRN : Division Renault Nissan ;

EI : Echantillons Initiaux ;

EV : Earned Value ;

GCI : Générateur des Codes des Images ;

JPC : Journée Pleine Cadence ;

MEP : Membre de l'EquiÐe Projet ;

NASA : National Aeronautics and Space Administration ;

PDCA : Plan, Do, Check, Act ;

PDP : Plan Directeur de Production ;

PDS : Plan de Surveillance ;

PMI : Project Management Institut ;

PPV : Pretensionneur Pyrotechnique Ventral ;

PQP : Plan Qualité Projet ;

PSA : Peugeot Société Anonyme ;

PV : Programme de Vente ;

R&D : Recherche et Développement ;

SBR : Seat Belt Reminder ;

SIGIP : Système Informatique de Gestion

Intégrée de la

Production ;

TNB : Témoin de Non Bouclage ;

UAP : Unité Autonome de Production ;

VA : Valeur Acquise ;

VC : Valeo Compressors ;

VCC : Valeo Climate Control ;

VCS : Valeo Connective Systems ;

VEC : Valeo Engine Cooling ;

VEMS : Valeo Engine Management Systems ;

VES : Valeo Electrical Systems ;

VLCL : Valeo Low Cost Linear ;

VLS : Valeo Lighting Systems ;

VP : Valeur Prévue ;

VS : Valeo Services ;

VSDS : Valeo Switch Detection Systems ;

VSS : Valeo Security Systems ;

VT : Valeo Transmissions ;

VWS : Valeo Wiper Systems ;

WBS : Work Breakdown Structure.

Figures :

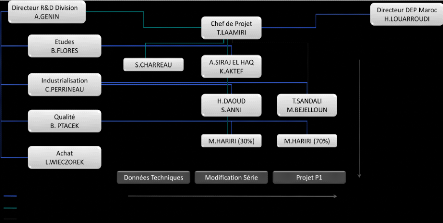

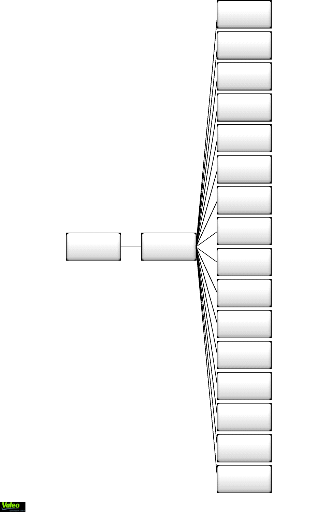

Fig. 01 : Organigramme de la Division Equipementier (p 5) ; Fig.

02 : Les 5 axes de Valeo (p 6) ;

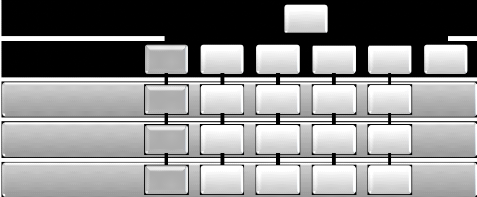

Fig. 03 : Schéma d'une organisation matricielle (p 7) ;

Fig. 04 : Triptyque Qualité, Coût Délai d'un

projet (p 15) ;

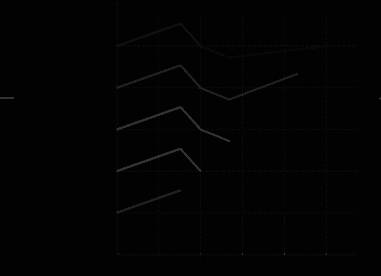

Fig. 05 : Diagramme GANTT d'un projet en deux versions de

planning

|

(p 17) ;

GANTT (p 18) ;

|

|

Fig. 06 : Diagramme Dates-Dates correspondant au diagramme

|

Fig. 07 : Diagramme Dates-Dates à la fin du projet (p 19)

;

Fig. 08 : Tâche exécutée non satisfaisante (p

20) ;

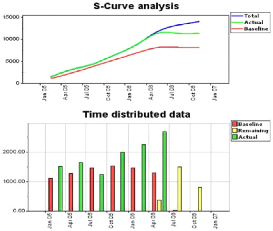

Fig. 09 : Courbe en S d'un projet et écarts

constatés (p 22) ;

Fig. 10 : Tortue de Crosby des projets P0 (p 25) ;

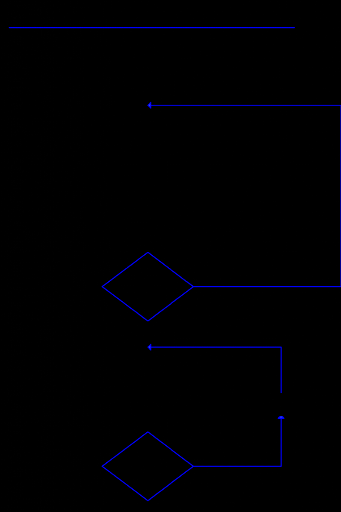

Fig. 11 : Logigramme des projets de Modification Série (p

26 et 27) ; Fig. 12 : Structure générale d'un Projet P0 (p 28)

;

Fig. 13 : Diagramme réseau de la Phase 0 des projets de

Modification Série : Chiff rage (p 33) ;

Fig. 14 : Diagramme réseau de la Phase 1 des projets de

Modification Série : Prépa ration des prototypes ( p 38) ;

Fig. 15 : Diagramme réseau de la Phase 2 des projets de

Modification Série : Prépa ration des moyens (p 41) ;

Fig. 16 : Documents au poste d'une planche de montage (p 42) ;

Fig. 17 : Diagramme réseau de la Phase 3a des projets de

Modification Série : Préparation des Echantillons Initiaux (p 44)

;

Fig. 18 : Diagramme réseau de la Phase 3b des projets de

Modification Série : Modification de tous les moyens série et

lancement de la production (p 46) ;

Fig. 19 : Exemple d'une connexion surmoulée sur un fil

électrique (p

|

(p 6 et 8) ;

(p 10).

|

|

Tab. 20 : Critères de Dépendabilité d'un

Projet de Modification Série

|

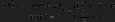

Fig. 20 : Architecture Informatique de PSNext (p 54) ;

Fig. 21 : Schéma organisationnel des projets P0 (p 56)

;

Fig. 22 : Répartition de la charge de travail du projet

B55 VCC par

métier (p 58) ;

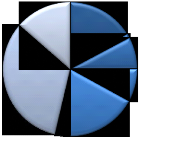

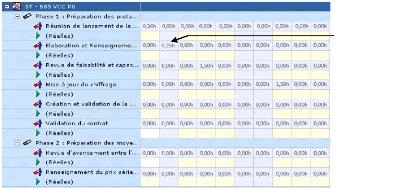

Fig. 23 : Aperçu du diagramme GANTT du projet B85 VCC (p

59) ;

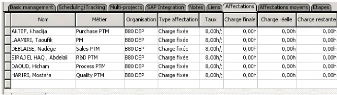

Fig. 24 : Aperçu des ressources affectées ã

la tâche de l'élaboration du

planning prévisionnel de la demande du projet B85 VCC (p

59) ;

Fig. 25 : Durée et marge permise d'une tâche (p 59)

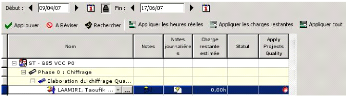

; Fig. 26 : Fenêtre de saisie des heures de travail ( p 60) ;

Fig. 27 : Approbation des heures de travail des membres de

l'équipe

de projet (p 60) ;

4) ;

Fig. 28 : Aperçu des courbes en S sur PSNext (p 61) ;

Fig. 29 : WBS Complet d'un Projet de Modification Série (p

1, 2, 3 et

Fig. 30 : Image binaire et code correspondant (p 11) ;

Fig. 31 : Interface de l'application de génération

des codes des

étiquettes (p 12).

Tableaux :

Tab. 01 : Matrice d'antécédence, exemple (p 30)

;

Tab. 02 : Liens entre les tâches, exemple (p 30) ;

Tab. 03 : Liens entre les tâches de la Phase 0 : Chiff rage

(p 32) ; Tab. 04 : Liens entre les tâches de la Phase 1 : Prépa

ration des

prototypes (p 37) ;

Tab. 05 : Liens entre les tâches de la Phase 2 :

Prépa ration des

moyens (p 40) ;

Tab. 06 : Liens entre les tâches de la Phase 3a :

Réalisation des Echantillons Initiaux (p 43) ;

Tab. 07 : Liens entre les tâches de la Phase 3b :

Modification des

moyens (p 45) ;

Tab. 08 : Définition des Critères de

Dépendabilité (p 50) ; Tab. 09 : Exemples de Critères de

Dépendabilité (p 51) ;

Tab. 10 : Exemple de Calcul des Coûts RÈD d'un

projet (p 53) ;

Tab. 11 : Comparaison entre MS Project 2003 et PSNext 8 (p 55)

;

Tab. 12 : Données d'entrée du Cost Driver (p 57)

;

Tab. 13 : Données de sortie du Cost Driver (p 58) ;

Tab. 14 : Matrice d'antécédence de la Phase 0 (p 4)

; Tab. 15 : Matrice d'antécédence de la Phase 1 (p 5) ; Tab. 16 :

Matrice d'antécédence de la Phase 2 (p 5) ; Tab. 17 : Matrice

d'antécédence de la Phase 3a (p 6) ; Tab. 18 : Matrice

d'antécédence de la Phase 3b (p 6) ;

Tab. 19 : Durées de base des tâches d'un Projet de

Modification Série

Table Des matières

Introduction Générale 1

Première partie : de la planification organisationnelle

aux techniques de suivi des projets. 3

Ch. I : Valeo et organisation des projets 4

I-1-Valeo : 4

I-1-1- Historique : 4

I-1-2- Organisation : 4

I-1-3- Organigramme : 5

I-1-4- Les 5 axes : 6

I-1-5- Clients : 6

I-1-6- Chiffres clés : 6

I-2- Organisation des projets chez Valeo : 7

I-2-1- Organisation matricielle : 7

I-2-2- Typologie des projets chez Valeo : 7

I-2-2-1- Projets P3 : 8

I-2-2-2- Projets P2 : 8

I-2-2-3- Projets P1 : 8

I-2-2-4- Projets P0 : 8

Ch. II : Identification et analyse des problèmes de

gestion des projets PO 9

II-1- Gestion actuelle des projets P0 : 9

II-1-1- Introduction : 9

II-1-1-1- Origines des modifications : 9

II-1-1-2- Classes des modifications : 10

II-1-2- Carences managériales de l'organisation des

Ðrojets P0 : 10

II-1-2-1- Vue globale du projet : 10

II-1-2-2- Communication entre les membres de

l'équiÐe Ðrojet : 10

II-1-2-3- Répartition de la charge : 11

II-1-2-4- Passage documentaire entre P1-P0 : 11

II-1-2-5- Coûts des projets : 11

II-2- Pertes constatées : 12

II-2-1- Types des pertes résultantes : 12

II-2-2- Chiffrage des pertes : 12

Ch. III : Techniques de suivi de projets 15

III-1- Management de projet : 15

III-1-1- Projet : 15

III-1-2- Management de projet : 16

III-2- Techniques de suivi des projets : 17

III-2-1- Réunion d'avancement : 17

III-2-2- Diagramme Dates-Dates : 17

III-2-3- Système de gestion de la valeur acquise : 20

III-2-3-1 Coût Réel (Actual Cost) : 21

III-2-3-2 Valeur Acquise (Earned Value) : 21

III-2-3-3 Valeur Prévue (Planned Value) : 21

Conclusion de la première partie : 22

Deuxième partie : Implémentation d'une

démarche de management des projets de

Modification Série 23

Ch. I - Méthodologie de management des projets PO 24

I-1- Tortue de Crosby : 24

I-2- Logigramme/procédure des projets de Modification

Série : 26

I-3- Structure détaillée du projet : 27

I-3-1- Phase 0 : Chiff rage 28

I-3-2- Phase 1 : Préparation des prototypes 34

I-3-3- Phase 2 : Prépa ration des moyens 39

I-3-4- Phase 3a : Réalisation des Echantillons Initiaux

42

I-3-5- Phase 3b : Modification de tous les moyens série

45

I-4- Cost Driver : 47

I-4-1 - Introduction : 47

I-4-2- Critères de Dépendabilité : 49

Ch. II : Plateforme de gestion des projets PO 54

II-1- PSNext : 54

II-1-1- Présentation : 54

II-1-2 - MS Project vs. PSNext : 55

II-2- Plate forme de gestion des projets : 55

II-2-1- Schéma organisationnel : 55

II-2-2 Projet B85 VCC : 56

Conclusion de la deuxième partie : 61

Conclusion Générale 62

Bibliographie/Sitographie 63

Annexes 1

Annexe 1 . WBS com plet du projet 1

Annexe 2 : Matrice d'antécédence de la Phase 0 4

Annexe 3 : Matrice d'antécédence de la Phase 1 4

Annexe 4 : Matrice d'antécédence de la Phase 2 5

Annexe 5 : Matrice d'antécédence de la Phase 3a

6

Annexe 6 : Matrice d'antécédence de la Phase 3b

6

Annexe 7 : Durées de base des tâches d'un Projet de

Modification

Série . 6

Annexe 8 : Critères de DéÐendabilité

d'un Projet de Modification Série .

8

Annexe 9 - GCI (Générateur des Codes des Images) .

10

1- Fonctionnement général . 11

2- Lecture du contenu d'une image . 12

Etiquettes imprimées . 14

INTRoDucTioN GéNéRale

|

D

|

e nombreuses recherches scientifiques très

poussées sont menées afin de déterminer l'origine de la

création de l'univers. L'époque d'oz il est issu tel que nous le

connaissons, reste mystérieuse

|

jusqu'ã aujourd'hui. En 1950, le physicien anglais Fred

HOYLE a comparé le phénomène de la dilatation et de

l'expansion de l'univers à une explosion gigantesque appelée pour

la première fois Big Bang, lors d'un programme radio de la BBC, the

nature of things.

Le Big Bang désigne l'époque qu'a connu

l'univers il y a environ 13,7 milliards d'années ainsi que l'ensemble

des modèles cosmologiques qui la décrivent. Jusqu'ã

aujourd'hui, il reste établi sous forme de modèles

théoriques. Certains de ces modèles devront être

confortés par l'expérience dans l'objet le plus froid de

l'univers.

En effet, l'objet le plus froid de l'univers se trouve pas

très loin de chez nous, à proximité de la frontière

franco-suisse. Actuellement, il s'agit d'un objet relativement modeste et qui

est le futur grand collisionneur d'hadrons en cours de construction au CERN

(Conseil Européen pour la Recherche Nucléaire) près de

Genève. Ce collisionneur sera le plus grand instrument jamais construit

et devrait nous rapprocher encore un peu plus du Big Bang. Des protons et ions

orbiteront dans un vide presque parfait, à une vitesse proche de celle

de la lumière. Pour qu'il en soit ainsi, le champ magnétique

appliqué à ces particules devra atteindre une intensité

200 000 fois plus importante que le champ magnétique terrestre. Ceci

sera fait en utilisant des bobines à base câbles supraconducteurs

: alliage de niobium et de titane dans une matrice de cuivre qui ne peuvent

présenter une résistance électrique nulle qu'ã de

très basses températures. Pour cela, les électroaimants du

collisionneur devront baigner dans une température de 1,85 kelvin.

Sachant que la température de l'univers intersidéral

s'établit ã quelques 2,7 kelvins, l'instrument sera, pour ce

qu'on en sait, l'objet le plus froid de l'univers...

Mais ã l'heure qu'il est, le chemin ã parcourir

pour que ce projet devienne une réalité est encore très

long et semé de nombreuses difficultés. Si on imagine que

l'instrument pèsera plus du double du poids de la tour Eiffel, sera

d'une sensibilité telle que même les marées seront

perceptibles et que le tout sera enfoui à une centaine de mètres

sous terre, on devine nettement la complexité de la réalisation

de ce projet. Pour en assurer sa réussite, il faut bien

évidemment en maîtriser tous les aspects, aspects techniques mais

aussi programmatiques et financiers, des aspects qui constituent l'essence du

management de projet.

Le management de projet consiste ainsi en l'estimation, la

conception et la planification (structurelle, opérationnelle,

budgétaire, suivi et contrôle) d'un projet afin de respecter les

trois contraintes de Coût, de Qualité et de Délai. A cette

fin, il nous a semblé intéressant de concrétiser ces

différentes phases au niveau de Valeo Connective Systems, objet de notre

sujet de Projet Industriel de Fin d'Etudes. A cet effet, il convient de

souligner que Valeo est structurée en une organisation matricielle par

projets. En outre, plusieurs types

de projets y sont pilotés parmi lesquels, des projets

de Modification Série qui consistent à modifier, pour plusieurs

raisons, la définition d'un produit déjã en production

ainsi que le process correspondant. Au regard du manque de moyens de gestion de

ces projets, de l'estimation « grossière » de leurs

coûts de recherche et développement, d'une désorganisation

quasi-totale, de la surcharge des membres de l'équipe, ces raisons nous

ont incité ã mettre l'accent sur ces projets dans la mesure

où les trois objectifs ne sont que rarement atteint. Dans cette optique,

nous avons focalisé notre mission au niveau de Valeo Connective Systems

sur la mise en place d'une méthodologie de gestion de ces projets de

Modification Série. Par ailleurs, et parallèlement à notre

mission principale, nous avons été

amenés ã développer une application

informatique facilitant l'insertion des logos sur les

étiquettes des faisceaux produits. La méthode

existante étant très complexe, il était parfois difficile

d'insérer un nouveau logo, une exigence souvent demandée par le

client et qui est rarement satisfaite.

Dans cette optique, notre démarche sera articulée

autour de deux

principales parties. La première fera l'objet d'une

étude théorique de l'environnement de

travail et du cadre conceptuel qui sous-entend le management de

projet. Elle comportera

trois chapitres, le premier consistera ã

présenter Valeo et l'organisation des projets, le deuxième

portera sur l'identification et l'analyse des problèmes de gestion des

projets de

Modification Série, puis un troisième qui

présentera les techniques générales de suivi d'un projet.

La deuxième partie quant à elle, se focalisera sur

l'implémentation de la démarche à suivre dans le cadre de

la gestion des projets de Modification Série. Celle-ci comportera deux

chapitres, un premier relatif à la méthodologie et un

deuxième portant sur la plateforme

informatique de gestion des projets concernés pour finir

par détailler l'application de

génération des codes des étiquettes en

annexe.

Première partie

PREMièRE pARTiE : DE LA

pLANificATioN

oRgANisATioNNELLE

Aux TEcHNiQuEs DE suivi DEs

pRojETs.

1 Source :

http://fr.wikipedia.org/wiki/valeo,

http://www.valeo.com/automotive-supplier/jahia/lang/fr/pid/12

Ca. I : VAlEo Et oRGANisAtioN DEs

pRojEts

|

Ce premier chapitre du rapport a pour objet

de

présenter le contexte du sujet, à savoir

la

présentation de Valeo, l'organisation des

projets et les

typologies existantes.

|

I- 1-Valeo :

I-1-1- Historique :

Valeo est une grande entreprise multinationale

spécialisée dans les équipements et sous ensembles de

l'industrie automobile. Elle a été créée en 1834

ã Seine-Saint-Denis sous le nom de Société Anonyme

Française du Ferodo pour devenir Valeo par la suite. Elle s'occupait de

la production et la distribution des garnitures de freins et d'embrayages sous

licence de la société anglaise de Ferodo (Ferodo

UK)1.

La société a cherché à se

diversifier à partir des années 1960 où elle a

commencé à produire des systèmes de freinage (1961), des

systèmes thermiques (1962), des composants et systèmes

électroniques (1963), systèmes d'éclairage (1970) et

électriques (1978).

En mai 1980, la société prend le nom de Valeo,

« je vais bien » en Latin, date ã partir de laquelle, elle

atteint la dimension d'un groupe international parmi les plus importants du

secteur des équipements automobiles, en adoptant une stratégie de

redéploiement externe (acquisition) très intense.

Aujourd'hui, le groupe Valeo est composé de 12 branches

pour la plupart issues de rachats d'entreprises étrangères du

secteur.

I-1-2- Organisation :

Valeo est présent dans 26 pays et dispose de 130 centres

de production, 65 centres de Recherche & Développement et 9

plates-formes de distribution.

Le groupe se divise en 3 grands pôles d'activités,

branches industrielles et une branche Valeo Service répartis comme suit

:

Pôle aide à la conduite :

Commutation et Systèmes de Détection (VSDS),

Eclairage Signalisation (VLS), Système d'Essuyage (VWS)

;

Pôle efficacité de la propulsion :

Systèmes de Contrôle Moteur (VEMS),

Système Electrique (VES), Compresseurs (VC),

Thermique Moteur (VEC), Transmissions (VT) ;

Pôle amélioration du confort :

Sécurité Habitacle (VSS), Thermique Habitacle (VCC),

Systèmes de Liaison (VCS).

Et enfin, la branche Valeo Service (VS) dédiée

au marché de la deuxième monte et la commercialisation des

produits Valeo auprès des professionnels (concessionnaires, garagistes,

distributeurs des pièces détachées).

I-1-3- Organigramme :

La branche de Valeo installée au Maroc est Valeo

Connective Systems (Valeo Systèmes de Liaisons). Cette même

branche est formée de plusieurs divisions (DRN : Division Renault

Nissan, DCP : Division Citroën Peugeot...). L'organigramme de la

Division

Equipementier (la Division où j'ai effectué mon

Projet Industriel de Fin d'Etudes) est Ðrésenté

comme suit :

Fig. 1. Organigramme de la Division

Equipementier

Organisation Service Projets Bouskoura.

La Division Equipementier est structurée en une

organisation matricielle par projets (voir organisation matricielle page :

7).

I-1-4- Les 5 axes :

Valeo a conçu et applique la méthode dite des 5

axes2 (Voir Fig. 1),

fondation de la culture d'entreprise du groupe. Elle vise

ã atteindre la satisfaction du client par l'atteinte du zéro

défaut quel que soit le type de produit et le lieu de production.

Les 5 axes sont :

L'implication du personnel ;

Le système de production ;

L'intégration des fournisseurs ; L'innovation constante

;

La qualité totale.

La Qualité Totale

|

Innovation Constante

|

|

Intégration des Fournisseurs

|

|

2 Source : Valeo - CIP Constant Innovation Policy, Paris,

2004.

|

6

|

Système de Production

Implication du Personnel

Fig. 2. Les 5 axes de Valeo.

I-1-5- Clients :

Valeo équipe les principaux constructeurs automobiles

internationaux, parmi lesquels nous pouvons citer :

BMW, DailmerChrysler, Fiat, Ford, General Motors, Honda, Porsche,

Peugeot Citroën, Renault, Nissan, Toyota, Volkswagen Group.

I-1-6- Chiffres dlés :

70 400 collaborateurs représentant ;

Chiffre d'affaires en 2005 : 9,9 milliards d'euros ;

Répartition du C.A par ligne de produits :

|

Electronique

|

:

|

63

|

% ;

|

|

Thermique

|

:

|

30

|

% ;

|

Transmissions : 7 %.

6,6 % du chiffre d'affaire du total des Ðroduits de

l'activité du grouÐe est destiné à la Recherche et le

Développement.

:

I-2- Organisation des projets chez Valeo

I-2-1- Organisation matricielle :

Une organisation matricielle3 est un organigramme

bidimensionnel dans lequel les ressources dépendent de Ðlusieurs

objets d'organisation suÐérieure. Sont associées dans une

organisation matricielle, deux types de structures : une structure horizontale

représentant les liens fonctionnels et une structure verticale

représentant les liens hiérarchiques (voir Fig. 3 ci dessous).

Equipe Projet 1

Equipe Projet 2

Equipe Projet 3

Directeur

Projet

Chef de projet 1

Chef de projet 2

Chef de projet 3

Directeur Marketing

Ressource

1

Ressource

2

Ressource

3

Ressource

1

Ressource

2

Ressource

3

Directeur

Achat

Direction générale

Directeur Production

Ressource

1

Ressource

2

Ressource

3

Ressource

1

Ressource

2

Ressource

3

Directeur Vente

Etc.

Fig. 3 : Schéma d'une organisation

matricielle

Dans une organisation matricielle par projets, chaque

ressource est experte dans son métier, travaille sous les instructions

de son supérieur fonctionnel mais évaluée par son

supérieur hiérarchique qui est un super expert dans la même

fonction.

Les matrices sont les seules organisations qui peuvent

régulièrement créer des produits complexes techniquement

tels que des avions ou des fusées.

I-2-2- Typologie des projets chez Valeo :

La structure organisationnelle chez Valeo est de type

Matricielle par Projets. En effet des équipes de travail

pluridisciplinaire de recherche et développement mènent les

projets qui leur sont affectés. Ces projets sont classés en

quatre types4 :

8

I-2-2-1- Projets P3 :

Les projets P3 ont pour objectif l'investigation et la

viabilité de nouvelles idées pour des technologies,

systèmes, fonctions, modules, composants ou logiciels. Ils permettent

d'obtenir un premier feedback marché.

Pour favoriser la créativité, les projets P3 n'ont

aucune structure prédéterminée ni de phases.

I-2-2-2- Projets P2 :

Les projets P2 se focalisent sur la création de

nouveaux standards génériques validés qui seront

utilisés ultérieurement dans les projets P1.

|

Ces standards portent sur les systèmes, les modules, les

composants et les logiciels.

Les projets P2 sont structurés en 5 phases.

|

I-2-2-3- Projets P1 :

Développent des applications client spécifiques.

Les projets P1 doivent être basés sur des standards

génériques validés (P2) ou des technologies

déjà appliquées dans la production série.

Les projets P1 sont structurés en 6 phases.

I-2-2-4- Projets P0 :

Il s'agit d'une modification majeure sur un produit existant

déjà en production pour la (les) même (s) application (s)

clients développée (s) en P1.

Ces projets n'ont ni méthodologie, ni plateforme de

gestion dans la DEP (Division Equipementier) et c'est ce qui a fait justement

l'objet du Projet de Fin d'Etudes.

En somme, les typologies des projets ainsi définies,

nous nous focaliserons dans le reste du rapport sur les projets de Modification

Série (P0) en commençant tout d'abord par identifier et analyser

les problèmes de gestion de ces projets puis présenter les

techniques générales de suivi d'un projet pour résoudre

finalement les problèmes dégagés dans le diagnostic

à base de ces techniques.

Ca. II : IDENTiFicATioN ET ANALysE DEs probLèmEs

DE gEsTioN DEs

projETs PO

|

Le deuxième Chapitre quant à lui, portera

sur

les problèmes managériaux existants dans

l'organisation

des projets de Modification

Série présentant ainsi un

justificatif du suet

du Projet Industriel de Fin d'Etudes.

Nous traiterons, en premier lieu, les origines

des projets de

Modification Série, leurs

classes et les pertes financières

résultantes.

|

II-1- Gestion actuelle des projets P0 :

II-1-1- Introduction :

Comme vu dans les définitions de la première

partie, les projets P0 concernent une modification majeure sur un produit

existant déjà en production développé en P1.

II-1-1-1- Origines des modifications :

Les projets de Modification Série ont plusieurs

origines classées en trois grandes catégories : demande

interne, demande client ou

événement fournisseur. Les origines des

modifications sont listées comme suit :

Demande explicite du client ou évolution d'une norme

client ;

Evolution d'une réglementation, d'une directive, d'une

norme, d'un standard ou d'une spécification interne ;

Productivité produit/process. L'objectif ici est de

réduire le prix du produit soit en agissant sur le process (exemple : en

réduisant le nombre d'opérations lors du montage du faisceau et

par la suite obtenir un temps de montage inférieur) ou en agissant sur

le produit lui-même (exemple : un composant approvisionné

auprès d'un fournisseur peut être fait chez Valeo et coûtera

moins cher) ;

Non-conformité interne, réclamation client ou

retour garantie ;

Proposition d'amélioration touchant au produit ou au

process ;

Modification d'un composant du produit par le fournisseur.

9

II-1-1-2- Classes des modifications :

Dans le jargon de gestion des projets de Modification

Série, on parle de 3 classes de modification :

Classe A : Introduction d'un nouveau composant hors

connexion ou composant affectant la fonction sécurité ;

Classe B : Modification dimensionnelle ou habillage sans

introduction de nouveaux composants.

Classe C : Toutes modification ne faisant partie ni de la

classe B ni C (suppression d'une branche d'un faisceau par exemple) ;

Les projets de classe A (respectivement C) représentant

une modification majeure (respectivement mineure), cette classification sert

à gérer les priorités lors des conflits entre les projets

ou en cas d'urgence.

II-1-2- Carences managériales de l'organisation des

projets P0 :

Le nombre de projets P0 menés en parallèle peut

atteindre 12 voir 14 projets de modification. L'absence de moyens de gestion de

ces projets, l'estimation grossière des coûts des projets, une

désorganisation quasi-totale, des membres de l'équipe projet en

surcharge? sont des raisons, entre autre, qui font que les projets P0

dépassent de loin à la fois les délais prescrits et les

budgets alloués, et causent par la suite des pertes énormes.

Les failles managériales de l'ancienne gestion des

projets P0 constatées sont les suivantes :

II-1-2-1- Vue globale du projet :

Absence d'une vue globale du projet pour l'ensemble des

intervenants dans le projet. Toute l'équipe travaille suivant les

demandes du client ce qui rend les délais très serrés pour

les satisfaire car aucune préparation préalable n'a lieu.

Exemple : si le client demande des Echantillons Initiaux, il

faut avoir déjà créé leur nomenclature

complète sur le système informatique pour pouvoir les produire.

Si cette tâche n'a pas été faite avant, le délai

sera serré pour pouvoir effectuer, ã la fois cette action (ou, en

général, toutes les actions devant être faites avant la

réalisation des Echantillons Initiaux), et la réalisation des

Echantillons Initiaux.

II-1-2-2- Communication entre les membres de

l'équipe

10

projet :

La communication au sein de l'équipe (connaitre

l'état d'avancement d'une activité donnée ou le

résultat d'une tâche donnée) est difficile d'une part

ã cause de la

délocalisation (certains membres de l'équipe

sont en France et d'autres au Maroc) et d'autre part parce que cette

communication est basée principalement sur des moyens informels et des

informations non centralisées, ce qui induit très souvent

à des informations erronées ou non à jour.

II-1-2-3- Répartition de la charge :

Vu qu'il n'y a aucun plan de charge pour les ressources du

projet, une mal répartition de la charge du travail était

constatée. Certains membres de l'équipe sont souvent en surcharge

alors que d'autres ne travaillent que rarement à plein temps.

II-1-2-4- Passage documentaire entre P1-P0 :

L'un des principaux points bloquants dans l'organisation des

projets P0 est le passage documentaire entre projets P1 et P0. Un mauvais

passage documentaire (Dossier du projet, Dossier Assurance Qualité,

Plans du faisceau...) au lancement du projet fait que le travail des membres de

l'équipe P0 reste dépendant des équipes projets P1 et par

la suite, une simple absence d'un membre des équipes P1 (congé

maladie ou mission) retardera considérablement certaines tâches du

projet P0.

II-1-2-5- Coûts des projets :

Le coût d'un projet de modification, présenté

au client avant son lancement, est décomposé en deux parties :

Coût des investissements : il s'agit du coût des

nouveaux moyens à acheter si nécessaire (outils, planches...)

pour aboutir à la production du nouveau produit. Son calcul est simple

car basé sur des dépenses explicites (ces coûts même

s'ils sont anticipés, les anticipations sont exactes car obtenues

à base de devis fournisseurs).

Coûts des heures R&D (Recherche et

Développement) : constitue le coût des heures de travail des

membres de l'équipe.

Dans l'ancienne organisation des projets P0, il n'y avait

aucun moyen de calculer ou d'anticiper ces heures RÈD, elles

étaient plutôt chiffrées très grossièrement.

Et vue que ces heures de travail dépendent naturellement de la taille de

la modification, le résultat est totalement flou pour un coût

absolument pas négligeable. Il représente, en

général, la moitié du coût total d'un projet de

modification.

II-2- Pertes constatées :

12

II-2-1- Types des pertes résultantes :

Les failles managériales de l'ancienne

méthodologie de gestion des projets P0 généraient des

pertes annuelles énormes. Ces pertes sont toutes liées au temps

et aux retards et sont de trois types.

1er type :

Pertes de temps par les membres de l'équipe dans

l'exécution de leur activités à cause de la

désorganisation quasi totale (Exemple : tâches devront être

faites avant de passer ã de nouvelles en s'en apercevant ã la

dernière minute).

Les membres de l'équipe estiment que les pertes de temps

de ce genre sont de l'ordre de 35% de leur charge horaire (valeur très

optimiste).

2ème type :

Pertes liées aux retards des demandes client. S'il

s'agit par exemple d'envoyer des prototypes au client et un retard a

été fait en interne, les prototypes ne seront pas envoyés

par voie normale (Camions de Valeo à destination des plateformes

logistiques de distribution en Europe) mais plutôt par envoi express

(DHL, FedEx) ou encore par avion. Des envois qui sont beaucoup plus chers

naturellement. 80% de ces retards est du à l'absence d'une planification

efficace et concerne 40% des projets menés.

3ème type :

Pertes liées aux sous estimations des coûts

R&D des projets de modification. Ces erreurs d'estimation sont dues

ã l'absence d'un moyen permettant de calculer ou de chiffrer le total

des heures R&D nécessaires pour mener à bien un projet. Elles

constituent la plus grande partie des pertes globales (plus de la moitié

des pertes).

II-2-2- Chiffrage des pertes :

Les pertes citées se chiffrent comme suit :

(Remarque : Certains chiffres seront présentés sous

forme de moyennes sans préciser aucun détail, ceci pour des

raisons de confidentialité).

1er Type :

Le calcul des pertes du premier type, à savoir les

retards dans l'exécution des tâches des membres de l'équipe

projet, peut se faire en calculant le coût RÈD annuel total pour

lui appliquer les 35% des pertes.

Nombre d'heures de travail par jour = 8 heures

X

Nombre de jours de travail par an = 250 jours

X

Coût hora ire moyen R&D = 27,04 €

X

Nombre des membres de l'équipe projet = 8

Coût total R&D = 432,640 K€/an

X

Pourcentage des pertes = 35%

Pertes du premier type = 151,424 K€/an

2ème type :

Dans la division DEP, 40% des projets de Modification

Série génèrent des retards dans la préparation des

prototypes et des Echantillons Initiaux à une moyenne d'un retard par

projet. Ces statuts logistiques critiques mènent à des envois

express soit par DHL/FedEx ou par avion. 80% de ces retards sont dus à

la mauvaise gestion des projets P0.

Le calcul de ces pertes est le suivant :

Nombre de projets de modification menés par an = 100

X

Pourcentage des projets ayant des retards de livraison = 40%

X

Moyenne des coûts des envois express faits par

l'équipe projet = 2 K€

X

Pourcentage des retards dus à la mauvaise gestion =

80%

Pertes du deuxième type = 64

K€/an

3ème type :

14

Les historiques de l'année 2006 des projets de

Modification Série ont montré un décalage entre ce qui a

été estimé comme coût R&D des projets (et par la

suite facturé au client) et ce qui a été

réalisé réellement. Ce décalage a concerné

62 projets de modification.

Le total des heures de décalage constaté est =

11348 heures

Soit un décalage moyen par projet de = 183.03 heures

Et avec un coût hora ire moyen R&D de 27,04 €,

les pertes des sous-estimations des heures R&D des projets de Modification

Série en 2006, s'élèvent à 306.79

K€.

Pertes du troisième type en 2006 = 306?796

K€

Total des pertes :

Le total des pertes en 2006 dues à la mauvaise gestion des

projets de modification se chiffre ainsi à :

Total des pertes en 2006 = 522.22 K€

A l'issue de ce chapitre, ces chiffres plutôt

énormes représentent les

pertes dues ã l'absence d'un moyen et ã une

désorganisation dans la gestion des projets de

Modification Série. Une désorganisation, à

laquelle à peine on fait attention, personne

n'aurait cru qu'elle pouvait être si fatale pour

l'entreprise.

Ch. III : Techniques de suivi de

projets

|

Après avoir présenté le contexte et la

problématique de l'organisation des projets

de Modification Série dans les deux

premiers

Chapitres, ce troisième vient pour mettre en

relief les

éléments généraux constituant la

base des techniques de suivi d'un projet.

|

III-1- Management de projet :

III-1-1- Projet :

Définition :

Un projet est une séquence d'activités uniques,

complexes et connectées, avec pour but d'atteindre un

objectif5. Il doit être réalisé ã

l'intérieur d'un cadre temporel, d'un budget et en respectant des

spécifications données. En effet, c'est un ensemble d'actions

pour lequel des ressources humaines, matérielles et financières

sont organisées de manière nouvelle pour entreprendre un ensemble

unique d'activités bien spécifiées ã

l'intérieur de contraintes de coûts et de délais en vue de

réaliser un changement bénéfique

défini par des objectifs quantitatifs et qualitatifs.

C'est un système dynamique à maintenir en équilibre (voir

figure ci-dessous).

Qualité

Délai

|

5 Source : Maksay (G.). - Management de projet, 2004.

|

15

|

Coût

Fig. 4 Triptyque Qualité Coût

Délai

d'un projet

L'objectif est d'atteindre la qualité exigée au

moindre coût et livrée le

plutôt possible. Chaque changement

déséquilibre tout le projet.

Exem ples de projet :

|

Développer une nouvelle application informatique ;

Définir et mettre en place une nouvelle organisation du

travail ;

Organisation d'un salon ;

Création d'un nouveau produit ; Construction d'un

chantier.

|

A l'opposé, une procédure ou une activité

permanente d'une entreprise

ne sont pas des projets.

Caractéristiques d'un projet :

Les caractéristiques d'un projet sont les suivantes :

Un projet est une action ponctuelle, unique et non

répétitive ;

Un projet est limité dans le temps : il a une date de

début et une date de fin ;

Un projet apporte une réponse à un besoin bien

identifié : il a un objectif précis matériel ou

intellectuel ;

Un projet est une démarche spécifique visant

à atteindre

l'objectif en métrisant la qualité du produit fini,

les coûts et

les délais grâce à des étapes, des

jalons constituant autant de points de contrôle ;

Un projet mobilise des compétences multiples et

complémentaires (la conduite d'un projet est une affaire

d'équipe).

III-1-2- Management de projet :

Le management de projet consiste à planifier, organiser,

suivre et

maitriser tous les aspects d'un projet, de façon ã

atteindre les objectifs en respectant les Coûts, les Délais et les

spécifications prédéfinies. D'après le PMI (Project

Management

Institut), c'est l'application de connaissances,

compétences, outils, et techniques dans des

activités de projet en vue d'atteindre ou de

dépasser les attentes des parties impliquées dans

le projet.

Dans la pratique, la majorité des projets

échouent et n'atteignent pas leurs objectifs ã cause soit d'un

dépassement dans les délais prévus, les budgets

alloués ou en ne satisfaisant pas toutes les exigences

demandées. La gestion et la motivation des

équipes, l'aptitude ã l'anticipation, la gestion

de l'information et de prise de décision sont

|

6 Source : Vallet (G.). - Techniques de suivi de projets, Dunod,

Paris, 2003.

|

17

|

toutes des difficultés qui font que la gestion des

projets, est à la fois un art et une science suivant des règles

et des lois. Ainsi, le paragraphe suivant présentera les techniques de

suivi assurant une bonne gestion des projets.

III-2- Techniques de suivi des projets :

III-2-1- Réunion d'avancement :

La réunion d'avancement est un point clé dans le

suivi du projet. Elle est menée périodiquement par l'ensemble des

intervenants dans le projet et a pour but de localiser les problèmes

d'avancement pour déclencher par la suite les actions de pilotage

nécessaires avec les seules personnes concernées et non pas les

résoudre pendant la réu n ion.

La réunion d'avancement est une réunion qui se

prépare. Tout intervenant doit savoir oz en est l'avancement de son

activité et quand l'activité sera terminée. La

finalité de cette préparation est de fournir une vue

cohérente de l'ensemble des activités menées pour

déclencher les actions nécessaires en cas de dérive.

III-2-2- Diagramme Dates-Dates :

Le planning d'un projet étant remis à jour lors

de chaque période d'avancement pour tenir compte de la

réalité d'une part, et des décisions de pilotage d'autre

part, le diagramme Dates-Dates6 est un moyen de visualiser de

manière synthétique l'évolution du planning d'un projet.

C'est une représentation de la succession des projections ã

achèvement du projet. En d'autres termes, il permet de visualiser

l'évolution des dérives qui est beaucoup plus significative que

la dérive en elle-même (voir diagramme figure ciaprès).

Ch iffrage

Prototypes

Prépa ration des moyens

Planning de référence du projet

Planning remis à jour

Passé du projet

Echantillons Initiaux

Clôture

Fig. 5 Diagramme GANTT d'un projet en deux

versions

de plannings

Sur le diagramme GANTT, le projet considéré est

en fin de la Phase Chiffrage. Cette phase a eu un retard par rapport à

ce qui était prévu sur le planning de référence. Le

projet dérive. Une nouvelle planification est établie à

base de cette dérivation en fonction des nouvelles durées

estimées de chaque phase. Si dans le même projet, une nouvelle

dérive sur le nouveau planning survienne (un retard ou une avance sur

une tâche donnée), ce sera mal visualisé sur le digramme

GANTT du projet. Le digramme Dates-Dates permet justement de voir

l'évolution de ces dérives indépendamment des

durées des tâches (voir figure ci-après).

Aven i r

Passé

Phases non achevées Phases term inées à

temps

T0 T1 T2 T3 T4

Clôture

Echantillons initiaux

Prépa ration

des moyens

Prototypes

Chiffrage

Fig. 6 Diagramme Dates-Dates correspondant

au GANTT

précédent

La droite diagonale est dite la droite du présent. Elle

sépare entre la zone avenir en haut et la zone en bas

représentant le passé.

Sur un digramme Dates-Dates, seuls les jalons clé sont

représentés (ici les jalons ont été

considérés comme la date de fin de chaque phase). Chaque ligne

qui coupe la première bissectrice (droite du présent) correspond

à un jalon qui a été atteint. Lorsqu'une ligne coupant la

bissectrice est horizontale, ça veut dire que le jalon a

été terminé à sa date prévue. Lorsque par

contre la pente d'une droite est positive (respectivement négative),

elle coupera la ligne du présent dans un point à droite

(respectivement à gauche) de sa date prévue. Un retard

(respectivement une avance) a été fait(e) sur le jalon comme dans

la figure ci-dessus (le chiffrage a pris du retard et n'a pas pu être

achevé ã terme, c'est-à-dire, à la date T0), un

retard qui affectera par la suite tous les autres jalons.

|

7 Source : Vallet (G.). - Techniques de suivi de projets, Dunod,

Paris, 2003.

|

19

|

Le projet avance, le planning est remis à jour et les

nouvelles dates sont établies. Nous supposons que malgré le

retard fait sur la Phase de Chiffrage, les membres de l'équipe se sont

avérés très performants dans la phase suivante et la

durée de préparation des prototypes a été

réduite de manière à ce que sa date de fin coïncide

avec le planning de référence. La préparation des moyens

s'est terminée elle aussi avant sa date prévue par rapport au

planning de référence, quant à la préparation des

Echantillons Initiaux, elle a pris du retard et a duré un plus que

prévu. Le projet avance et la visibilité est de plus en plus

claire, nous constatons que la phase de clôture du projet pouvait se

faire dans moins de

temps que prévu, et par la suite le retard fait sur la

phase précédente n'affectera pas sa date

Aven ir

Passé

Phases term inées en retard

T0 T1 T2 T3 T4

de fin prévue. Le diagramme Dates-Dates correspondant

à ces suppositions est le suivant :

Clôtu re

Echantillons Initiaux

Prépa ration

des moyens

Prototypes

Ch iffrage

Fig. 7 Diagramme Dates-Dates à la fin du

projet7

Les projections ã achèvement se font ainsi de

cette manière jusqu'ã la fin

du projet. Le principal indicateur sur le respect du

délai sur la fin du projet est le point

d'intersection de la ligne de la dernière phase avec la

ligne du présent.

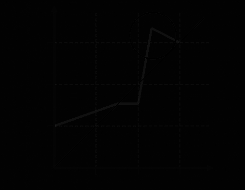

Remarque :

Une situation qui peut survenir, dans la pratique, c'est

lorsque la ligne correspondante à une tâche donnée a

coupé la première bissectrice (c'est-à-dire que la

tâche s'est terminée) mais qui revient encore une fois dans la

zone avenir (voir diagramme ciaprès).

Aven i r

Passé

Chiffrage

T0 T1 T2

|

8 Source : Vallet (G.). - Techniques de suivi de projets, Dunod,

Paris, 2003.

|

20

|

Fig. 8 Tâche exécutée non

satisfaisante

Interprétation :

Dans ce diagramme Dates-Dates, la Phase de Chiffrage a

été achevée mais il y a eu une cause qui a fait que le

résultat de la phase n'a pas été accepté (des

prototypes non validés par le client ã titre d'exemple) donc les

membres de l'équipe devront plutôt refaire des actions

correctives.

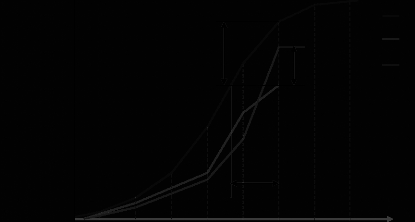

III-2-3- Système de gestion de la

valeur acquise :

Un système de gestion de la valeur acquise (EVMS :

Earned Value Management System) est fondé sur un ensemble de

trois indicateurs qui assurent la liaison entre l'avancement de chaque

activité individuelle et l'avancement de l'ensemble du

projet8.

Dans un projet, il arrive que plusieurs activités

soient en cours lors d'un point d'avancement (Réunion d'avancement par

exemple). L'avancement du projet est alors le résultat de la

consolidation des avancements des activités. Or cette consolidation est

parfois difficile ã faire pour obtenir l'avancement global du projet car

les activités du projet n'ont pas forcément les mêmes

unités (exemple : la préparation des moyennes de production

série et la réalisation des prototypes sont deux activités

qui n'ont pas la même unité de mesure de leur avancement). Donc il

va falloir pondérer chaque activité pour pouvoir calculer

l'avancement global du projet. Ces activités peuvent être

pondérées entre elles vis-à-vis de plusieurs

critères : leurs risques, les facteurs de risque qu'elles portent sur

l'ensemble du projet, leur taille, etc.

Devant la multiplicité des métriques

d'avancement, trois grands donneurs d'ordre américains de projets (DoE :

Departement of Energy, DoD : Departement of Defense et la NASA : National

Aeronautics and Space Administration) ont définit un cadre commun de

compte rendu d'avancement de projets fondé sur des indicateurs

d'avancement standard. Ce carde commun a été appelé

Indicateur d'un Système de Suivi de l'Avancement par les Coûts

(C/SCSC : Cost/Schedule Control System Criteria).

|

9 Source : Vallet (G.). - Techniques de suivi de projets, Dunod,

Paris, 2003.

|

21

|

La norme C/SCSC, en tant que document de

référence, décrit en détail les aspects formels

d'un compte rendu d'avancement de projet, mais sur le fond identifie trois

indicateurs qui sont déterminés activité pas

activités sur le projet et qui sont consolidés par sommation pour

fournir la vue globale de l'avancement du projet. Ces indicateurs sont les

suivants :

: Actual Cost, ou CR : Coût Réel ;

: Earned Value, ou VA : Valeur Acquise ;

: Planned Value, ou VP : Valeur Prévue ;

III-2-3-1 Coût Réel (Actual Cost) :

Le coût réel d'une activité mesure les

temps passés par les ressources sur l'activité ou les

dépenses de la période. Il représente le coût

réel des travaux qui ont été effectués pendant la

période (voir figure page suivante).

Le CR d'un ensemble d'activités est, naturellement, la

somme des CR de chacune des activités9.

III-2-3-2 Valeur Acquise (Earne4 Value) :

La valeur acquise d'une activité mesure le budget qui

correspond ã l'avancement technique constaté pendant la

période (Voir courbe ci-après ). La VA est appelée aussi

parfois VBTR (Valeur Budgétée des Travaux

Réalisés).

La VA d'un projet donné est la somme des VA de chacune

des activités du

projet.

III-2-3-3 Valeur Prévue (Planne4 Value) :

La VP d'une activité mesure la part du budget de

référence qui correspond ã l'avancement prévu (dans

le planning de référence) de l'activité pour la

période (voir figure ci-après).

La VP étant une image du planning de

référence, elle n'est donc pas strictement un indicateur

d'avancement, mais plutôt un indicateur de référence pour

l'avancement.

La VP d'un ensemble d'activités est la somme des VP de

chacune des

|

activités.

figure 9 :

|

Voici un exemple de représentation graphique du CR, VA et

VP sur la

|

Coût

VP (Valeur Prévue)

Ecart en production

CR (Coût Réel)

VA (Valeur Acquise)

Ecart en coût

Ecart en délai

|

10 Source : Vallet (G.). - Techniques de suivi de projets,

Dunod, Paris, 2003.

|

22

|

Temps

Fig. 9 Courbes en S d'un projet et écarts

constatés

Ecart en production : représente la valorisation de

l'ensemble des travaux qui auraient dû être effectués

ã la date du point d'avancement et qui ne l'ont pas

été10.

Ecart en coût : représente la différence

entre le coût des travaux effectués et leur valorisation (sur la

base des budgets de référence).

Ecart en délai : représente la valorisation de

l'ensemble des travaux qui ont été effectués à la

date du dernier point d'avancement.

Conclusion de la première partie :

Dans cette première partie du rapport, nous avons

étudié le contexte de management des projets chez Valeo

Connective Systems, en particulier les projets de Modification Série sur

lesquels nous allons nous focaliser durant tout le reste du rapport. Nous avons

identifié et analysé par la suite les lacunes managériales

relatives à ces projets et les pertes énormes en

résultantes pour présenter à la fin les techniques

générales nécessaires de suivi d'un projet ã

déployer dans leur méthodologie de gestion que nous avons mis en

place. Parmi ces éléments, nous citons le digramme Dates-Dates

représentant l'évolution des dérives dans un projet et le

système de gestion de la valeur acquise permettant la mesure de

l'avancement global du projet.

Deuxième 2 partie

DEuxIEME PAPTIE :

IMPLEMENTATioN D 'uNE

DEMARcHE DE MANAGEMENT DES

PRojETS DE MoDIFIcATioN SEPIE

Ca. I - MéTaODOlOGIE DE

MANAGEMENT DES PrOjETS PO

La méthodologie de management des projets

P0 visant

à corriger les lacunes managériales et

éliminer les

pertes qui en résultent sera présentée en

quatre

parties.

Une première partie constituera une analyse

de

l'environnement des projets P0 sous forme d'une Tortue

de Crosby

déterminant les facteurs en relation avec les

projets.

Un logigramme global fera l'objet d'une deuxième

partie

suivie par la structure détaillée du projet

décomposée en 5

phases.

La quatrième partie concernera le « Cost Driver

», l'outil qui résoudra le

problème des estimations

grossières des coûts de Recherche et Développement des

projets

de Modification Série en faisant des calculs basés sur

la taille de chaque projet.

I-1- Tortue de Crosby :

La Tortue de Crosby (Voir Fig. page suivante) décrit un

projet P0 sous forme d'un diagramme spécifiant l'objectif,

l'environnement, les différentes ressources participantes dans le

projet, le comment de la réalisation et les critères de son

évaluation.

Les données d'entrée d'un projet de modification

sont l'origine de la demande, le dossier du projet P1 clôturé et

le Dossier Assurance Qualité. L'exigence de sortie est la modification

dans le couple produit/process en fonction de l'origine de la demande.

|

Entrées

- Demandes client, évolution, réglementaire,

directive,

norme standard, spécification ou norme client ;

- Non-conformité interne ou réclamation client

;

- Productivité sur produit, process ;

- Modification d'un composant par le fournisseur ;

- Dossier projet P1 clôturé, Dossier Assurance Qua

lité.

|

|

Avec quoi ?

- Outils bureautique, système de gestion SIGIP, ligne de

production et composants approvisionnés, atelier prototypes, outillage,

matière.

|

|

Combien ?

- Indicateur set objectifs : pourcentage mensuel des

Echantillons Initiaux acceptés par le client, nombre des modifications

appliquées sur le nombre des modifications chiffrées,

résultats de l'audit process.

|

Avec qui ?

- Chef de projet et son équipe, cellule Plasturgie,

Méthodiste UAP (Unité Autonome de Production), superviseur,

personnel de ligne formé au métier poste et produit.

|

Comment ?

- Processus formalisé (procédures, documents au

poste?), 5S, PDCA, Instructions de travail, respect du produit, qualité

d'identification, plans d'expérience.

|

|

Sorties

- Planning projet, nouveaux plans à jour, Demande

d'Autorisation

d'I nvestissement, chiffrage, Plan Qualité Projet,

Résultats des essais de validation ;

- Contrats avec les

fournisseurs, Rapports des audits fournisseurs ;

- Prototypes et rapports de contrôle ;

- Rapport d'audit produit, process, JPC (Journée Pleine

Cadence) ;

- AM DEC process finale, documents au poste, nomenclature

vérifiée et signée ;

- JPC et Echantillons Initiaux acceptés, process

qualifié.

|

Projet P0

Adapter le produit/process aux

propositions internes,

propositions

client ou aux événements

fournisseur

Exigences

Exigences

25

Fig. 10 Tortue de Crosby des Projets P0

I-2- Logigramme/procédure des projets de

Modification Série :

Le logigramme suivant définit la structure

organisationnelle globale des projets de Modification Série. Il

présente un descriptif bref de ces projets sans rentrer dans le comment

de chaque action, des détails qui seront explicités dans la

structure détaillée du projet.

Fig. 11 Logigramme/procédure des projets

de

Modification Série

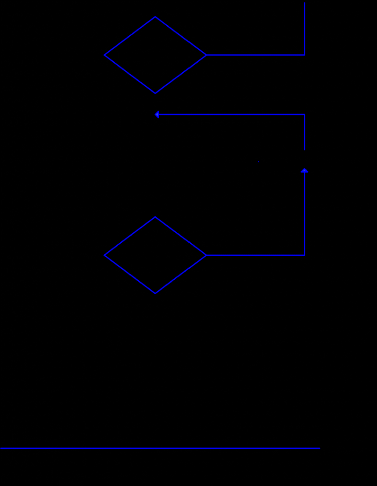

I-3- Structure détaillée du projet

:

A partir du logigramme précédent, nous

remarquons qu'il y a principalement 5 phases dans un Projet de Modification

Série : Chiffrage, Préparation des prototypes, Préparation

des moyens, Réalisation des Echantillons Initiaux et Duplication de la

modifications (Voir Structure globale ci-après et WBS complet du projet

en annexe page : 1). Cette décomposition est basée sur les

"produits" livrables du projet, que cela soit au client

(Chiffrage du projet, prototypes, Echantillons Initiaux) ou en

interne (Validation des moyens et démarrage de la production

série). C'est-à-dire, qu'ã chaque fois qu'il y a un

produit livrable accepté, ça constituera la fin d'une phase et le

début d'une nouvelle. L'acceptation de ces produits sera le

résultat des points de contrôle (jalons) qui seront définis

à la fin chaque phase et dont la validation conditionne le passage

à la phase suivante.

Phase 3b : Modification de tous les moyens série

Phase 3a : Réalisation des Echantillons Initiaux

Phase 1 : Prépa ration

des prototypes

Phase 2 : Prépa ration

des moyens

Phase 0 : Chiffrage

Jalon 1 : Acceptation du chiffrage et validation

de la Phase par le Comité de Modification

Jalon 2 : Validation des prototypes et

faisabilité produit, process

Jalon 3 : Validation des moyens de production

Jalon 4 : Acceptation des EI par le client

Jalon 5 : Validation du Comité de

Modification

Fig. 12 : Structure générale

d'un

Projet P0

I-3-1- Phase 0 : Chiffrage

Cette Phase est la phase de lancement du projet. Elle consiste

à faire un chiffrage détaillé du projet ã

présenter au client et dont l'acceptation conditionne le passage

à la phase suivante.

Remarque :

Les tâches qui seront citées ne

s'exécutent pas forcément l'ordre qui suit. Il s'agit ici

uniquement de détailler les travaux à effectuer dans chaque

phase. Pour comprendre l'ordre ou les liens entre les tâches, se

référer aux diagrammes réseau de chaque phase.

Les tâches constituant la Phase 0 sont comme suit :

A - Transmission de la demande ã

l'équipe P0 : c'est le point de démarrage officiel du projet. Si

la modification n'est pas d'origine interne, le commercial de l'équipe

reçoit de la part du client la demande de modification officielle pour

la transmettre ã l'équipe sous le format standardisé de

Valeo, Sinon la demande de modification est faite en interne ;

B - Analyse de la modification : étude

strictement nécessaire car, il s'agit d'interpréter correctement

le besoin exprimé par le client. Le responsable de cette action est le

MEP Etude (Membre de l'Equipe Projet Etude constituant l'interface technique

avec le client) ;

C - Faisabilité Produit-Process :

juste après l'analyse de la modification, une étude de

faisabilité Produit-Process sera faite afin de vérifier la

faisabilité de la réalisation du produit sur les moyens de

production de Valeo ;

D - La capacité technique est une

étude ayant pour objectif de vérifier si, avec les moyens de

production actuels, le besoin annuel du client pourra être satisfait.

Normalement puisque le produit était déjà en production

dont les lignes ont été dimensionnées à partir du

besoin annuel, les moyens sont capables de livrer le client en volume

demandé. Cependant, une modification dans la définition du

produit (ajout ou suppression d'un composant) peut engendrer un changement dans

la durée de montage des faisceaux électriques et par la suite une

modification du nombre de lignes, afin de répondre au besoin du client

et juste à ce besoin, peut avoir lieu. Et c'est ã base de cette

modification dans la ligne de production que le chiffrage des moyens dans le

calcul du coût global du projet va être fait ;

E - Consultation des fournisseurs pour les

nouveaux moyens ;

F - Elaboration du chiffrage

(Préparation du chiffrage à présenter au client). Le

chiffrage des moyens sera obtenu à partir des devis des fournisseurs

quant au coût des heures de travail des membres de l'équipe

(coût de Recherche et Développement), il sera calculé

à partir du Cost Driver que nous allons définir dans la

troisième partie ;

G - Vérification de la

disponibilité des tous les documents auprès de l'équipe

projet P1. Ceci assurera le bon passage documentaire P1-P0 ;

H - Elaboration du planning prévisionnel

de la demande ;

I - Présentation du chiffrage et planning

prévisionnel au client.

Succession des tâches :

Les liens entre les tâches n'ont toujours pas

été définis. Le but de ce paragraphe est de les

définir, en présentant tout d'abord la méthode

utilisée puis en l'appliquant pour chaque phase du projet.

|

Méthode : la méthode sera

présentée sous forme d'une matrice avec les tâches

inscrites sur la première ligne et la première colonne. Suivant

le sens Vertical ? Horizontal, nous allons noter 1 ã

chaque fois qu'une des tâches disposées verticalement

précède celles disposées horizontalement à la case

correspondante. Nous calculons

|

|

ensuite le total pour chaque colonne, ça constituera

"l'ordre" d'exécution de la tâche dans la phase. Pour chaque

tâche, nous regarderons parmi ces précédentes, la

tâche ayant un

ordre directement inférieur, ça sera l'(es)

antécédent(s)

direct(s) de la tâche.

Exemple :

Soit un projet P contenant 8 tâches

présentées comme suit : Tâche A : N'est

précédée par aucune tâche ;

Tâche B : Précédée par A ;

Tâche C : Précédée par B, A et D ;

Tâche D : Précédée par A ;

Tâche E : Précédée par A et D ;

Tâche F : Précédée par A, B, C et D

;

Tâche G : Précédée par A, B, C et D

;

Tâche H : Précédée par A, D et E.

|

Matrice d'antécédence :

|

Précède

|

A

|

B

|

C

|

D

|

E

|

F

|

G

|

H

|

|

A

|

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

|

B

|

|

|

1

|

|

|

1

|

1

|

|

|

C

|

|

|

|

|

|

1

|

1

|

|

|

D

|

|

|

1

|

|

1

|

1

|

1

|

1

|

|

E

|

|

|

|

|

|

|

|

1

|

|

F

|

|

|

|

|

|

|

|

|

|

G

|

|

|

|

|

|

|

|

|

|

H

|

|

|

|

|

|

|

|

|

|

Total

|

0

|

1

|

3

|

1

|

2

|

4

|

4

|

3

|

Tab. 01 : Matrice d'antécédence,

exemple

Ainsi le tableau des antécédents est

établi :

|

Tâche

|

Antécédent

|

|

A

|

-

|

|

B

|

A

|

|

C

|

B, D

|

|

D

|

A

|

|

E

|

D

|

|

F

|

C

|

|

G

|

C

|

|

H

|

E

|

Tab. 02 : Liens entre les tâches,

exemple

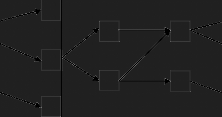

Ce tableau sera la base de la génération du

diagramme réseau ou du PERT au cas où toutes les informations

sont disponibles.

Diagramme réseau du projet P

considéré :

A

B

D

C

E

G

F

H

|

Remarque : l'application de la méthode

présentée n'est pas nécessaire lorsque le nombre de

tâches est petit, ça peut se faire d'une manière intuitive,

par contre lorsque le nombre de tâches est important, ce qui est le cas

dans les projets de Modification Série, son application est très

recommandée car évite la création de liens en double (Voir

figure ci-dessous) pouvant causer un dysfonctionnement anormal lors de

l'implantation du planning sur la plateforme informatique.

|

D

A

B

C

E

: Lien en double. Puisque B précède C qui

précède à son tour D, systématiquement B

précède D et par la suite le lien entre B et D est un lien en

double. De même entre A et E. Ces liens en double sont très

difficilement détectés et ne sont pas acceptés lors de

l'implantation des projets sur la plateforme informatique car ils

génèrent des redondances des liens entre les tâches.

|

En appliquant la méthode ci-dessus (Voir les Matrices en

annexe page : 4) nous obtenons le tableau suivant :

|

|

Tâche

|

Antécédent

|

|

A

|

-

|

|

B

|

A

|

|

C

|

B

|

|

D

|

B

|

|

E

|

C

|

|

F

|

E, D

|

|

G

|

A

|

|

H

|

C

|

|

I

|

H, F

|

Tab. 03 : Liens entre les tâches de la Phase 0 :

Chiffrage

Diagramme réseau de la Phase 0 :

Sera présenté ici un diagramme réseau et

non pas un digramme PERT car aucune information temporelle relative ã

l'ordonnancement ou aux durées des tâches ne peut être

définie. Il s'agit d'un squelette servant ã n'imÐorte quel

Ðrojet de modification et non pas spécifique à un projet

donné. De même pour le chemin critique du projet, il ne peut

être spécifié car il dépend du projet

considéré, de sa planification et de la durée de ses

tâches.

Le diagramme réseau présente les relations entre

les différentes tâches de la phase car, comme le montre le tableau

des liens entre les tâches, plusieurs raisons font que les tâches

ne soient pas exécutées d'une manière successive

(Certaines tâches peuvent se faire en Ðarallèle, d'autres sont

indépendantes les unes des autres, etc.) Ce même réseau

sera la base du suivi des projets sur la plateforme informatique de gestion des

projets.

A- Transmission de la

dÐmandÐ ã l'équiÐÐ P0

B- Analyse de la modification

C- Faisabilité

Produit - Process

E- Consultation des

fournisseurs

D- Capacité technique

G- Vérification de la

disponibilité

des documents du projet

H- Elaboration du planning prévisionnel

de la demande

F- Elaboration du chiffrage

I- Présentation du chiffrage et

du

planning prévisionnel au

client

Jalon 1 :

Acceptation du

chiffrage et

validation de la

Phase 0 par le

Comité de

Modification.

Fig. 13 Diagramme réseau de la Phase 0

des

projets de Modification Série : Chiff rage

I-3-2- Phase 1 : Préparation des prototypes

Cette Phase assure que la nouvelle définition du

produit est valide lors du montage du produit dans le système du client

(Exemple : Voir si les faisceaux témoins de non bouclage de la ceinture

sécurité sont montables sur les sièges que produit le

client et vend à Renault) ainsi que de préparer tous les

éléments nécessaires pour la préparation de la

ligne en phase suivante.

Les activités constituant cette phase sont :

A - Réunion de lancement de

modification : Tous les contributeurs de l'équipe projet se

réunissent afin de discuter l'impact de la modification de la

définition du produit sur tout le circuit en relation avec le produit

(la ligne de production, le process, la logistique, l'approvisionnement, etc.)

;

B - Vérification de

l'intégration sur système informatique des CMS (Coûts

Matières Standards) : Ce sont les coûts matières (contre

les coûts de la main d'oeuvre) des faisceaux électriques produits.

L'intégration de ces coûts sert dans les prévisions

budgétaires de la production ;

C - Elaboration et renseignement de l'avis de

modification : Dans les standards Valeo, aucune modification ne pourra

être effectuée, qu'elle soit au niveau de la ligne de production,

dans le circuit logistique ou dans le système de gestion production sans

qu'un avis de modification ne soit communiqué ã l'ensemble des

services en relation avec la ligne de production afin que la modification soit

traitée vis-à-vis de tous les services concernés ;

D - Discuter le sort des obsolètes :

la modification dans la définition d'un produit peut engendrer des

obsolètes en matière de stocks notamment lorsque des composants

du produit ne seront plus utilisés dans sa nouvelle version et le client

demande une livraison assez urgente du nouveau produit. Discuter le sort des

obsolètes, c'est voir parmi les composants du produit ceux qui pourront

être rendus aux fournisseurs, ceux qui ne le peuvent pas à cause

des commandes fermes (des boitiers par exemple) ou ceux qui seront

rebutés tels que des fils déjà coupés en fonction

des dimensions des anciens faisceaux, ainsi que de chiffrer le coût de

ces obsolètes pour le facturer au client ;

E - Choix des solutions process,

industrialisation et logistique : dans cette action le MEP Indus (Membre de

l'Equipe Projet Industrialisation) fait une étude ayant pour objectif le

choix des solutions ã mettre en oeuvre pour pouvoir produire la nouvelle

version du produit et satisfaire le besoin au client. Cette étude

concerne à la fois le process, l'industrialisation et le circuit

logistique ;

F - Revue de faisabilité et

capacité technique : revoir l'étude de faisabilité et

capacitaire faites dans la Phase 0 et vérifier leur compatibilité

avec les solutions process, industrialisation et logistiques retenues ;

G

- Mise à jour du chiffrage : le chiff

rage du coût du projet et du prix série du faisceau sont mis

à jour en fonction des nouvelles solutions retenues (Le prix

série du faisceau est le prix de vente lorsque le nouveau produit sera

lancé en production) ;

H

- Réalisation du PQP (Plan

Qualité du Projet) : le plan qualité projet constitue un document

de référence interne pour Valeo. C'est un document officiel

spécifiant les personnes ayant participé au projet, les objectifs

qualité du projet et le pilote de chaque activité ;

I - Création et validation de la DAI

(Demande d'Autorisation d'Investissement) : la DAI est un document interne lui

aussi fait par les membres de l'équipe devant commander un moyen

auprès des fournisseurs. Elle est faite ã base des devis

fournisseurs des moyens qu'il faudra acheter, validée par le Chef de

Projet, le service financier et la direction pour aboutir ã l'obtention

de la commande à envoyer aux fournisseurs ;

J - Validation du contrat : Dans les projets

de Modification Série, même s'il s'agit d'un faisceau qui

était déjã produit par Valeo, un nouveau engagement

officiel doit être validé entre le client et Valeo. Cet engagement

définit tous les articles relatifs à la Qualité du nouveau

produit (Nombre de PPM autorisées, Retour garantie...), le Coût

(Coût de la modification, prix faisceau série...) et le

Délai (Délais de livraison des prototypes, Echantillons Initiaux,

faisceau série etc.) ;

K - Modification des plans et validation du

client : dans cette activité, le MEP Etude (Membre de l'Equipe Projet

Etude) modifie les plans du produit en fonctions des modifications à

apporter au produit et les envoie au client pour une validation officielle si

la demande de la modification n'est pas d'origine client ;

I - Mise ã jour de l'AMDEC et Plan De

Surveillance (PDS) : l'Analyse des Modes de Défaillance, leurs Effets et

leurs Criticités est mise à jour (car elle était

déjà faite lorsque le projet était en Projet P1). En

fonction des nouveaux moyens, des nouveaux composants ou des modifications qui

ont été apportées au produit/process. Le plan de

surveillance décrit en détail les étapes par lesquelles

doit passer le processus de montage des faisceaux, de la réception des

composants ã l'envoi des produits finis, et définit les

paramètres à surveiller dans chaque étape du processus, la

fréquence de contrôle, le moyen de contrôle, la valeur

nominale et les tolérances acceptées. Exemple :

Dans la machine de coupe des fils, les dimensions des fils

coupés doivent être contrôlées après chaque

5000 coupes, le contrôle sera fait visuellement, la valeur nominale et

l'intervalle de tolérance sont de mm ;

M - Elaboration du Plan de Validation :

à la différence du Plan De Surveillance, le Plan de Validation

définit les caractéristiques critiques à contrôler

sur le produit fini et non pas sur une partie du composant car il se peut que

tous les

composants soient conformes mais le montage final ne l'est pas

(exemple : une agrafe est décalée par rapport ã l'endroit

oz elle devait être montée alors que toutes les dimensions des

fils sont bien dans leurs intervalles de tolérance). Le plan de

validation définit aussi les limites de capabilités

acceptées du process ;

N

- Constitution du cahier de charges,

lancement et validation des nouveaux moyens : Un cahier de charges

établi par le MEP Indus (Membre de l'Equipe Projet Industrialisation)

définit officiellement les besoins de l'équipe projet P0 et sera

la base des devis des fournisseurs ;

m

- Valider le DEV (Dossier d'Exigences Valeo)

s'il y a un nouveau fournisseur : pour qu'un nouveau fournisseur puisse faire

partie du panel des fournisseurs de Valeo, il faut qu'il satisfasse des

exigences formalisées imposées par Valeo vis-à-vis de ses

fournisseurs. Exemples d'exigences : fréquence et conditions de

livraison ;

P - Création sur SIGIP des nouveaux

composants : c'est une action qui consiste en la création des nouveaux

composants jamais utilisés par Valeo sur SIGIP (Système

Informatique de Gestion Intégrée de la Production). Le

responsable de cette action est le gestionnaire des données techniques

;

Q

- Approvisionnement et homologation des

nouveaux composants qui feront partie du nouveau produit. Leur homologation se