CHAPITRE 3-RÉSULTATS, ANALYSES ET

DISCUSSIONS

3.1.4 Simulation numérique du bain de fusion

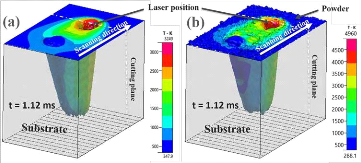

La figure 3.6 montre les résultats de simulation pour

les cordons S16 et T16 où une puissance de faisceau de 350 W et une

vitesse de balayage de 350 mm.s-1 sont appliquées dans le cas

du modèle de substrat et de poudre.

Figure 3-6: Prédiction de la forme d'un

simple cordon obtenu à partir des paramètres

d'impression S16

et T16

Dans cette section, notons qu'initialement les calculs

numériques sont effectués avec un coefficient d'absorption

constant de 0.42, issu de la littérature. Dans le cas du modèle

avec poudre, l'état initial du lit de poudre est tiré d'un

modèle DEM (Discret Element Method) et étalé sur le

substrat en vrac, puis les mêmes paramètres laser sont

utilisés pour la simulation de la fusion. Comme on le voit, on observe

une bonne stabilité des pistes. La profondeur du bain de fusion augmente

jusqu'à atteindre un état quasi-stationnaire. La

température maximale localisée varie de 288.1 à 4960 K en

comparaison avec le modèle de substrat qui varie de 347.9 à 3249

K. Comme prévu, le modèle avec poudre nécessite plus

d'énergie que le modèle de substrat car l'énergie de

radiation est moins réfléchie et absorbée par le lit de

poudre de 0.35mm.

Les sections transversales obtenues à partir du plan de

coupe des résultats numériques sont comparées aux

observations expérimentales sur la figure 3.7. Les simulations montrent

qu'une dépression de vapeur (interface métal gaz/liquide) est

créée dans le matériau pendant la fusion laser pour

différentes conditions de traitement. Il est observé qu'une

dépression de vapeur élevée (interface gaz/métal

liquide) conduit à un bain de fusion profond pour former le mode trou de

serrure. Cela confirme que la formation du trou de serrure est principalement

due à une dépression de vapeur qui pénètre dans la

masse de la pièce pendant le processus SLM, comme

56

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

|